АСК технологічним комплексом вуглефабрики

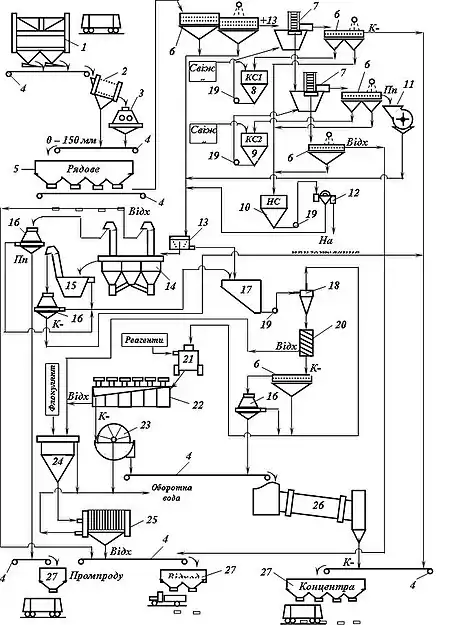

АСК технологічним комплексом вуглезбагачувальної фабрики включає систему управління технологічним комплексом вуглеприймання, навантаження та власне збагачувального устаткування (АСК ТК "вуглеприймання-навантаження-зюагачення"(ВНЗ)).

Склад і функції АСК ТК ВНЗ

АСК складається з чотирьох підсистем автоматизованого управління технологічними комплексами (цехи або технологічні лінії, наприклад: усереднення, гравітаційного збагачення, флотації, зневоднення і сушки).

Кожна підсистема здійснює контроль і взаємопов'язане управління агрегатами відповідного технологічного комплексу з дотриманням технологічного регламенту пуску / зупинки та аварійних блокувань.

Система автоматизованого управління розроблена на базі програмованих логічних контролерів (наприклад, фірми «Omron» (Японія)). Сервера подій аварій і попереджень, сервера зв'язку з технологічними контролерами і операторські станції можуть бути реалізовані на обладнанні Hewlett-Packard.

АСК ТК ВНЗ забезпечує світлову і звукову сигналізацію стану агрегатів, аварійних ситуацій, реєстрацію технологічних величин на пультах операторів і передпускову сигналізацію за місцем розташування обладнання відповідно до вимог передбаченими цим завданням і правилами безпеки.

Переключення режимів управління для агрегатів виконується з автоматизованих робочих місць (АРМ) оператора головного корпусу і АРМ оператора навантаження програмними засобами.

Функцію включення режиму екстреної зупинки виконує кнопка з пристроєм фіксації положення на АРМ оператора головного корпусу та пульті оператора навантаження.

Для контролю та управління технологічним обладнанням організовано два операторських пункти: модуля збагачення і навантаження.

Кількість сигналів (приклад для вуглезбагачувальної фабрики середньої потужності, 2011 р.): вхідних дискретних сигналів - 350; вихідних дискретних сигналів - 87; вхідних аналогових сигналів - 6; вихідних аналогових сигналів - 2. А також 9 датчиків температури, 4 датчика рівня вібрації, 10 датчиків рівня.

Використовуваних сигналів достатньо, щоб здійснювати повний контроль за станом агрегатів і пускового обладнання.

Зв'язок всіх АРМ з нижнім рівнем АСК (контролери, пристрої захисту та ін.), а також підключення до зовнішньої мережі здійснюється через мережеве обладнання та сервера, розташовані в серверній шафі.

Для накопичення і зберігання отриманої інформації організовані два виділених взаємно резервують сервера баз даних. Зберігання інформації виконується в базі даних Microsoft SQL Server 2005 Standard Edition.

Резервування серверів виконується в режимі «hot standby» - гарячий резерв, тобто основний і резервний сервер функціонують паралельно і незалежно. Резервування здійснюється спеціалізованим програмним забезпеченням Iconics Genesis DataWorx32pro Redundant.

Для захисту мережевого оточення АСК ТК ВНЗ від вірусного програмного забезпечення і несанкціонованого доступу до системи організований сервер безпеки, на якому функціонує антивірусний програмний комплекс Kaspersky Open Space Security і програма розподілу та обмеження доступу Kerio WinRoute Firewall. Оновлення антивірусних баз сервера безпеки повинно виконуватися автоматично, через постійне підключення до мережі Internet.

Передбачаються такі форми подання інформації операторам:

- кольорово-графічне відображення агрегатів у технологічній схемі - мнемосхема - з колірною індикацією поточних станів кожного з компонентів ;

- текстові повідомлення, що конкретизують причини, з яких компонент системи має той чи інший колір мнемонічного зображення;

- текстові повідомлення, що попереджають про неможливість реалізації тих чи інших команд управління при вибраних режимах управління технологічним комплексом і при поточному стані устаткування, або про необхідність виконання тих чи інших дій, передбачених регламентом функціонування системи;

- списки аварій і неготовність пускового і технологічного обладнання;

- списки подій по кожному технологічного комплексу (які включають в себе всі сигнали, отримані АСУ від периферійних пристроїв, кнопкових постів і пультів операторів).

Джерела

- Торезавтоматика

- Папушин Ю. Л., Білецький В. С. Основи автоматизації гірничого виробництва. — Донецьк : Східний видавничий дім, 2007. — 168 с. — ISBN 978-966-317-004-6.