Алмазні долота

Алмазні долота — різновид бурового долота.

Історія

У 1961 р. на Прикарпатті було вперше застосовано алмазні долота діаметром 188 мм у свердловині «Орів-21».

Загальний опис

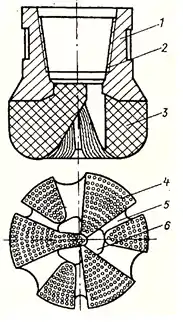

Алмазні долота призначені для руйнування різанням (мікрорізанням) і стиранням неабразивних порід середньої твердості і твердих. Алмазне долото складається зі сталевого корпуса із з'єднувальною різьбою і фасонної алмазонесучої головки (матриці) (рис.). Матрицю виготовляють методом пресування і спікання суміші спеціально підібраних порошкоподібних твердих сплавів. Алмази закріплюють у зовнішньому шарі порошкоподібного твердого сплаву алмазонесучої головки.

Алмазні долота виготовляють двох модифікацій:

1) одношарові з розміщенням відносно великих алмазів у поверхневому шарі, що поділяються на:

- радіальні;

- спіральні;

- ступеневі.

Виділяються також й інші, переважно комбіновані різновиди.

2) імпрегновані, матриця яких виготовлена із ретельно змішаного порошкоподібного твердосплавного матеріалу з подрібненими природними або синтетичними алмазами.

Спіральні алмазні долота мають три промивальні отвори, які переходять в радіально-сферичні спіральні канали, що направляють рідину до периферії долота.

Радіальні алмазні долота мають три промивальні отвори.

Ступеневі алмазні долота мають шість промивальних отворів.

Імпрегновані алмазні долота мають один промивальний отвір, розміщений у центрі долота.

Діаметр алмазних доліт на 2—3 мм менший відповідних діаметрів шарошкових доліт.

Окремі різновиди

Полікристалічні алмазні PDC долота

Вперше PDC долота (Polycrystalline diamond compact — полікристалічний алмазний композит) з'явилися в нафтовій промисловості в середині 70-х років. З тих пір, долота зазнали безліч технологічних змін, що зробило їх надзвичайно ефективним буровим інструментом при бурінні як м'яких незцементованих, так і твердих абразивних порід. Це долота виготовлені за останньою технологією для буріння свердловин на нафту, газ і воду, або геотермальних свердловин. PDC долота виготовляються з високоякісної сталі або матричного порошку і армуються алмазними полікристалічними різцями. Розмір і кількість різців, залежать від кількості лопатей і діаметра долота. Ці долота мають високу зносостійкість і дають високі швидкості проходки.

PDC долота руйнують гірські породи шляхом різання. Гідравлічна конструкція PDC доліт забезпечує швидке очищення свердловини від вибуреної породи і охолодження долота, що в сукупності забезпечує високі швидкості буріння, у 2 — 3 рази більші від традиційних шарошкових доліт, а також тривалий ресурс доліт. На початку ХХІ ст. PDC долота ефективно використовуються у нафтовій промисловості.

Спіральна калібруюча поверхня покращує якість очищення, зменшує крутний момент і нівелює рискання долота. Наявність стабілізуючих елементів знижує вібрацію бурового інструменту, запобігає зламу різців, покращує технологічність управління по заданому курсу траєкторії стовбура свердловини.

Висока працездатність інструменту і технологічність управління траєкторією стовбура свердловини дозволяють вирішити найважливіше завдання щодо зниження вартості метра проходки і поліпшують експлуатаційні якості інструменту. Перевагою PDC доліт перед шарошковими є їх зносостійкість. Навіть при деформації такі долота можна ремонтувати і знову запускати в роботу. Механізм руйнування гірської породи зрізанням у 2 рази ефективніший за руйнування стисненням і, відповідно, механічна швидкість проходки (МШП) для PDC доліт вища. Розробка нових форм і профілів лопатей спрямована до поліпшення керованості долотами при похило-скерованому бурінні.

Полікристалічні алмазні різці (PDC) серії SelectCutte

Завдяки розвитку власної технології виробництва PDC різців вдалося розробити нове покоління термостійких і стійких до абразивного зносу різців серії SelectCutte, які використовуються виключно у бурових долотах класу Premium компанії Halliburton. Забезпечуючи високий рівень стійкості до абразивного зносу, удароміцності і термомеханічної цілісності (Thermal Mechanical Integrit), різці, виконані за технологією SelectCutter найбільш придатні для буріння у найскладніших геологічних розрізах.

Див. також

Джерела

- Коцкулич Я. С., Кочкодан Я. М. Буріння нафтових і газових свердловин. — Коломия: 1999. — С. 52—81.

- Мислюк М. А., Рибчич І. Й, Яремійчук Р. С. Буріння свердловин: Довідник. — К.: Інтерпрес ЛТД, 2002. — Т.1. — С. 193—229.

- Яремійчук Р.С, Возний В. Р. Основи гірничого виробництва. Підручник. — Київ, Українська книга, 2000. — с.360. ISBN 966-7327-52-3

- Бойко В. С., Бойко Р. В. Тлумачно-термінологічний словник-довідник з нафти і газу. Тт. 1-2, 2004—2006 рр. 560 + 800 с.

- Білецький В. С. Основи нафтогазової справи / В. С. Білецький, В. М. Орловський, В. І. Дмитренко, А. М. Похилко. — Полтава: ПолтНТУ, Київ: ФОП Халіков Р. Х., 2017. — 312 с.

- Орловський В. М., Білецький В. С., Вітрик В. Г., Сіренко В. І. Бурове і технологічне обладнання. Харків: Харківський національний університет міського господарства імені О. М. Бекетова, НТУ «ХПІ», ТОВ НТП «Бурова техніка», Львів, Видавництво «Новий Світ — 2000», 2021. — 358 с.