Брикетування рудної сировини

Брикетування руд і концентратів чорних і кольорових металів зі зв’язуючими виконується за різними технологічними схемами в залежності від властивостей сировини і вимог споживачів. Як зв’язуючі використовують тверді і рідкі речовини (вапняк, різні цементи, сульфіт-спиртову барду, рідке скло і ін.).

Технологія брикетування рудної сировини

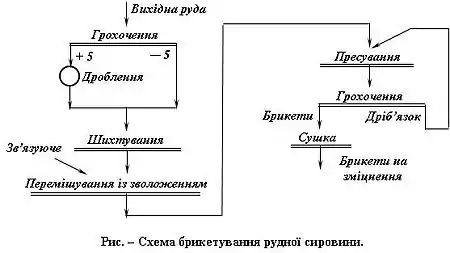

Схема брикетування руд і концентратів чорних і кольорових металів наведена на рисунку.

Підготовка рудної сировини до брикетування пов’язана із забезпеченням кондицій за крупністю, вмістом вологи і металу в руді. Крупність руди залежить від її твердості: для м’яких руд – не більше 1 мм, для руд середньої і високої твердості – 5 – 6 мм. Гранулометричний склад суттєво впливає на міцність брикетів. Наявність в руді переважно крупних зерен приводить до утворення структури брикетів з великими пустотами, які необхідно заповнювати зв’язуючими, що не тільки підвищує вартість брикетів, але робить їх маломіцними і термічно нестійкими. При великому вмісті в руді пилоподібних класів необхідно інтенсивно перемішувати компоненти руди, підвищувати витрати зв’язуючих і тиск пресування. Наявність в матеріалі більше 6 – 8 % вологи негативно впливає на міцність брикетів. В кожному окремому випадку залишковий вміст вологи визначається в залежності від властивостей руди, гранулометричного складу, розміру і форми зерен. Для руд крихких і пористих допускається при брикетуванні більший вміст вологи, ніж для руд щільних і кристалічних з низькими пористістю і водопоглиненням. Для сушки вологих дрібних продуктів (дрібних руд, флотоконцентратів, шламів і ін.) використовують найчастіше барабанні газові сушарки.

Підготовка рідких зв’язуючих речовин полягає в їх нагріванні і зневодненні, твердих – в дробленні і подрібненні.

Завершальний етап підготовки брикетної суміші – дозування компонентів їх старанне перемішування. В деяких схемах перемішування здійснюється в декілька стадій, що дає можливість більш рівномірно розподілити рудні складові і зв’язуюче в об’ємі брикетної суміші. Суміш, що недостатньо перемішана, неоднорідна за своїм складом і погано брикетується. Для одержання якісної брикетної суміші необхідне точне і рівномірне дозування її окремих компонентів.

Пресування рудної брикетної суміші виконується на пресах періодичної (штемпельні, столові) і безперервної (вальцеві, кільцеві) дії при тиску до 100 МПа.

Подальша підготовка брикетів до металургійного процесу зводиться до зміцнення їх структури в результаті підсилення механічних зв’язків і підвищення термічної стійкості. Звичайна операція охолодження не може забезпечити необхідну міцність брикетів. Для зміцнення брикетів застосовують різні методи: сушку, карбонізацію, автоклавну обробку.

Технологія гарячого брикетування

В практиці брикетування рудної сировини і відходів чорної металургії широко розповсюджений процес гарячого брикетування. Сутність його зводиться до спікання зерен частково відновленої руди при температурі 800 – 1100оС і брикетуванню в нагрітому стані при тиску до 100 МПа. Для одержання якісних брикетів ступінь відновлення руди повинна бути близько 50 %. Основні вузли установок цього типу: відділення підготовки, нагріву, гарячого брикетування на вальцевих пресах високого тиску і охолодження брикетів.

Література

- Мала гірнича енциклопедія : у 3 т. / за ред. В. С. Білецького. — Д. : Донбас, 2004. — Т. 1 : А — К. — 640 с. — ISBN 966-7804-14-3.

- Білецький В. С., Олійник Т. А., Смирнов В. О., Скляр Л. В. Техніка та технологія збагачення корисних копалин. Частина ІІІ. Заключні процеси. — Кривий Ріг: Криворізький національний університет. 2019. — 232 с.