Випробування на твердість за Роквеллом

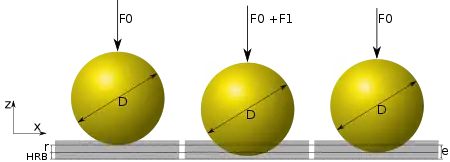

Випробування на твердість за Роквеллом — це метод оцінки твердості матеріалів, що базується на вимірюванні глибини проникнення твердого наконечника (вістря, індентора) під заданим навантаженням у досліджуваний матеріал. Твердість потрібно вимірювати не менш ніж у трьох точках. Для обчислення беруть середнє значення результатів другого і третього вимірювань.

Історія

Вимірювання твердості за відносною глибиною проникнення вістря було запропоновано в 1908 р. віденським професором П. Людвігом (Paul Ludwik) в книзі «Die Kegelprobe» (дослівно «випробування конусом»)[1]. Метод визначення відносної глибини виключав помилки, пов'язані з механічною недосконалістю системи, такими як люфти і поверхневі дефекти.

Твердомір Роквелла, машина для визначення відносної глибини проникнення, був винайдений уродженцями штату Коннектикут Г'ю М. Роквеллом (1890—1957) і Стенлі П. Роквеллом (1886—1940). Потреба в цій машині була викликана необхідністю швидкого визначення ефектів термообробки на обоймах крицевих вальців (сталевих підшипників). Метод Брінелля, запропонований у 1900 р. у Швеції, був недостатньо швидким та не придатним для загартованих криць, а також залишав занадто великий відбиток, щоб розглядати його як неруйнівний спосіб.

Шкали твердості за Роквеллом

Існує декілька альтернативних шкал, з яких найчастіше використовують шкали B і C. Для позначення твердості, визначеної за методом Роквелла, використовують символ HR, до якого додають букву, що вказує на шкалу, за якою проводили випробування (HRA, HRB тощо).

| Назва | Шкали | Сила | Індентор | Використання |

|---|---|---|---|---|

| A | HRA | 60 кгс | 120° алмазний конус | Карбід вольфраму |

| B | HRB | 100 кгс | 1,58 мм сталева кулька | Алюмінієві сплави, латуні, м'які конструкційні сталі |

| C | HRC | 150 кгс | 120° алмазний конус | Гартовані сталі |

| D | HRD | 100 кгс | 120° алмазний конус | Матеріали після поверхневого зміцення |

| E | HRE | 100 кгс | 3,16 мм сталева кулька | Чавун, алюмінієві та магнієві сплави |

| F | HRF | 60 кгс | 1,58 мм сталева кулька | Тонкі листи та відпалені мідні сплави |

| G | HRG | 150 кгс | 1,58 мм сталева кулька | Бронзи та мідь |

| H | HRH | 60 кгс | 1,58 мм сталева кулька | Алюміній, цинк та свинець |

| K | HRК | 150 кгс | 1,58 мм сталева кулька | Олово, бабіти, тверді пластики |

Для визначення твердості у тонких шарах (плівках) використовують шкали N (алмазний конус), T (крицева кулька 1,58 мм) і W (крицева кулька 3,16 мм) за навантажень 15, 30 і 45 кгс кожна.

Формули для визначення твердості

Чим твердіший матеріал, тим меншою буде глибина проникнення наконечника в нього. Щоб за більшої твердості матеріалу виходило більше число твердості за Роквеллом, вводять умовну шкалу глибин, беручи за одиницю відліку глибину, рівну 0.002 мм (в окремому випадку 0,001 мм для тонких шарів). За випробування алмазним конусом гранична глибина проникнення становить 0.2 мм, або 0.2 / 0.002 = 100 поділок, під час випробування кулькою — 0.26 мм, або 0.26 / 0.002 = 130 поділок. Таким чином, формули для обчислення значення твердості виглядатимуть таким чином:

а) при вимірюванні за шкалою А (HRA), С (HRC) і D (HRD) :

Різниця представляє різницю глибин занурення наконечника (у мм) після зняття основного навантаження і до його прикладання (за попереднього вантаження).

б) при вимірюванні за шкалою B (HRB), H (HRH)- K (HRK) :

в) при вимірюванні за шкалами N, T і W (напр. HR30W, HR45N і т. д.)

Міжнародні стандарти

- International (ISO)

- ISO 6508-1: Metallic materials — Rockwell hardness test — Part 1: Test method (scales A, B, C, D, E, F, G, H, K, N, T)

- ISO 2039-2: Plastics — Determination of hardness — Part 2: Rockwell hardness

- US standard (ASTM International)

- ASTM E18 : Standard methods for Rockwell hardness and Rockwell superficial hardness of metallic materials

Див. також

Примітки

- G.L. Kehl, The Principles of Metallographic Laboratory Practice, 3rd Ed., McGraw-Hill Book Co., 1949, p 229.

- Smith, William F.; Hashemi, Javad (2001). Foundations of Material Science and Engineering (вид. 4th). McGraw-Hill. с. 229. ISBN 0-07-295358-6.

Посилання

- Роквелла метод // Термінологічний словник-довідник з будівництва та архітектури / Р. А. Шмиг, В. М. Боярчук, І. М. Добрянський, В. М. Барабаш ; за заг. ред. Р. А. Шмига. — Львів, 2010. — С. 174. — ISBN 978-966-7407-83-4.

- Rockwell scale conversion chart

- Rockwell to brinell conversion chart