Вуглезбагачувальна фабрика

Вуглезбагачувальна фабрика — промислове підприємство призначене для збагачення вугілля механічним способом.

Класифікація фабрик

Залежно від територіального розташування збагачувальних фабрик по відношенню до сировинної бази вони підрозділяються на таки типи :

- — індивідуальні фабрики (ЗФ), розташовані на території шахти, вугілля якої збагачують. Індивідуальні фабрики є структурною одиницею (цехом) шахти;

- — групові фабрики (ГЗФ), призначені для збагачення вугілля декількох (групи) шахт і розташовані на території шахти (однієї з цієї групи), що має найбільші продуктивність і термін служби. Групові фабрики можуть бути як структурною одиницею шахти (цехом), так і самостійним підприємством;

- — центральні фабрики (ЦЗФ), розташовані на окремій території і призначені для збагачення вугілля ряду шахт, але територіально не зв'язані ні з однією з них. Центральні фабрики є самостійною структурною одиницею, вони мають найбільшу продуктивність і найдосконаліші у технологічному відношенні;

- — фабрики, розташовані на території заводу-споживача вугілля і мають статус цеху цього заводу, наприклад, вуглезбагачувальні фабрики при коксохімічних заводах.

Центральні і групові збагачувальні фабрики, як правило, проектуються на продуктивність не менше 5 млн т/рік. Розміщення обладнання на цих фабриках здійснюється по секціям.

Продукти вуглезбагачувальної фабрики

На фабриках, що збагачують коксівне вугілля, виділяють три продукти — концентрат, промпродукт і відходи. Концентрат відвантажується на коксохімзаводи для отримання металургійного коксу і ряду хімічних продуктів, промпродукт використовується як енергетичне паливо, відходи направляються у відвал.

На фабриках, що збагачують енергетичне вугілля, звичайно виділяють два продукти — концентрат і відходи. Концентрат відвантажується споживачу як паливо для спалювання, відходи направляються у відвал.

Цехи і відділення фабрики

Звичайно до складу вуглезбагачувальних фабрик входять основні виробничі і допоміжні цехи та відділення. До основних цехів і відділень фабрики, безпосередньо зв'язаних з обробкою вугілля, належать:

- — відділення вуглеприйому і вуглепідготовки збагачувальної фабрики, обладнане вагоноперекидачами, ямами для розвантаження ушкоджених вагонів, прийомними і дозувально-акумулюючими бункерами, живильниками, грохотами, дробарками і стрічковими конвеєрами;

- — головний корпус, у якому знаходяться:

- ~ відділення збагачення (гравітаційного і флотаційного), представлене різними збагачувальними апаратами (відсаджувальними і флотаційними машинами, важкосередовищними і гвинтовими сепараторами та ін.), а також необхідними для нормальної роботи завантажувальними і транспортними засобами;

- ~ відділення зневоднення — залежно від крупності продуктів, що зневоднюються, може включати грохоти, центрифуги, згущувачі, вакуум-фільтри (дискові, стрічкові), завантажувальні і транспортні засоби;

- — цех сушки, обладнаний сушарками різних конструкцій (барабанними, трубами-сушарками, сушарками киплячого шару), апаратами пиловловлювання і газоочищення;

- — цех складування і відвантаження готової продукції, обладнаний бункерами, навантажувальними і транспортними механізмами, а також при відвантаженні товарної продукції по сортам — грохотами;

- — фільтр-пресове відділення обладнане циліндроконічними згущувачами, фільтр-пресами, насосами, конвеєрами;

- — цех складування відходів — включає до свого складу терикони, акумулюючі ємності, конвеєри, автосамоскиди, залізничні вагони.

До допоміжних цехів і відділень вуглезбагачувальної фабрики, які забезпечують нормальну експлуатацію основних цехів, входять:

- — цех водопостачання, що обслуговує насосні станції, водоводи і мережі;

- — цех електропостачання, що обслуговує електропідстанції, розподільні пункти, мережі;

- — ремонтний цех — включає ремонтно-механічні майстерні загального і спеціалізованого призначення; — відділення приготування і регенерації суспензії — включає склад магнетиту, агрегат КАПТС, магнітні сепаратори, сіті постачання води і стисненого повітря;

- — котельня — забезпечує нормальні умови життєдіяльності цехів і служб фабрики;

- — відділ технічного контролю (ВТК) — здійснює оперативний контроль технологічних показників роботи фабрики. Аналіз проб виконується в хімічній лабораторії фабрики;

- — науково-дослідна лабораторія, призначена для: попередніх випробовувань збагачуваності окремих різновидів корисних копалин, що переробляються на фабриці; досліджень операцій і вузлів технологічної схеми для встановлення оптимальних (раціональних) режимів переробки; дослідження нових реагентних режимів;

- — склади запчастин, матеріалів і реагентів, призначені для прийому і зберігання складованих речовин і забезпечення безперебійної роботи фабрики;

- — керівництво фабрики — здійснює технічне керування фабрикою і контроль за дотриманням виробничих нормативів (спільно з адміністративно-господарською службою).

Деякі цехи і служби на окремій збагачувальній фабриці можуть бути відсутні. Наприклад, на вуглезбагачувальних фабриках, що входять до складу заводів, відпадає необхідність у багатьох допоміжних цехах.

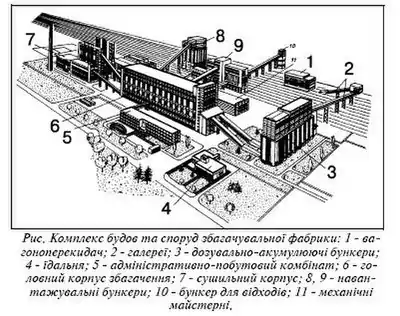

Основні будови і споруди фабрики

Для розміщення обладнання для здійснення основного технологічного процесу і деяких допоміжних операцій фабрика має ряд будов і споруд. Розміщення будов і споруд вуглезбагачувальної фабрики залежить від топографічних умов промислового майданчика. При проектуванні будов і споруд дотримуються таких принципів компонування. Основні будови і споруди фабрики, до яких відносяться дозувально-акумулюючі бункери, головний корпус, фільтрпресове і сушильне відділення, котельня, розташовують по один бік залізничної станції. Вуглеприймальні пристрої розташовують на залізничних коліях з протилежного від основного промислового майданчика боку. Закриті акумулюючі ємності для складування і навантаження готової продукції розташовують над залізничними коліями. Бункери для навантаження відходів у автосамоскиди розташовують на майданчику з боку відвала відходів (у віддаленні від основного промислового майданчика). Котельню часто блокують з цехом сушки для об'єднання трактів подачі палива і видалення шлаку. Майстерні, матеріальний склад і склад обладнання розташовують в одному блоці біля залізничних колій з боку основної частини промислового майданчика. Майстерні іноді розташовують у головному корпусі, адміністративно-побутовий комбінат поблизу головного корпусу. Для забезпечення усіх потреб вуглезбагачувальної фабрики стисненим повітрям, який витрачається при приготуванні важкої суспензії, для обвалення залежаного вугілля в бункерах вуглеприймальних пристроїв, дозувально-акумулюючих і навантажувальних бункерах, бункерах сушильного відділення, продувки трубопроводів та інших потреб передбачається одна компресорна установка. Відстань між будовами і спорудами визначають в залежності від умов транспортування вугілля і протипожежних правил.

Вихідне вугілля надходить на фабрику у залізничних вагонах, розвантажується вагоноперекидачами і стрічковими конвеєрами подається у дробильно-сортувальне відділення і після попередньої обробки (грохочення, дроблення, віддалення побічних предметів) по галереям стрічковими конвеєрами направляється у дозувально-акумулюючі бункери для шихтування і усереднення. Далі вугілля поступає у головний корпус, де розташоване основне технологічне обладнання, призначене для класифікації, збагачення і зневоднення отриманих продуктів. Після збагачення дрібне вугілля (флотоконцентрат) направляється в сушильне відділення, а відходи флотації — у фільтрпресове відділення. Вугільний концентрат по галереям стрічковими конвеєрами направляється у навантажувальні бункери, а відходи автотранспортом відвозяться у відвал.

Наявність тих або інших будов і споруд залежить від типу фабрики (індивідуальна, групова, центральна, при заводі-споживачі), методу збагачення (мокрий, сухий), глибини збагачення та ін.

Технологічна вода вуглезбагачувальних фабрик

На вуглезбагачувальних фабриках вода є технологічним середовищем, у якому здійснюються основні операції обробки вугілля. Якість води визначається її фізичними, хімічними і бактеріологічними властивостями. Від властивостей води значною мірою залежать ефективність збагачення і зневоднення вугілля, її витрати. Витрати технологічної води на фабриках коливаються у межах 2-5 м3/т збагачуваного вугілля.

Для зменшення витрат води, запобігання засміченню річок і во-дойм на фабриках передбачаються водно-шламові схеми з оборотним водопостачанням, що дозволяє скоротити забір води із зовнішніх джерел водопостачання до 0,1-0,2 м3/т збагачуваного вугілля. Вирізняють оборотну шламову й оборотну технічну воду.

Оборотною шламовою водою називають воду, яка частково за-смічена шламом і повертається в оборотний цикл для повторного використання після неглибокого прояснення в згущувально-проясню-вальних пристроях або без прояснення. Така вода використовується в операціях мокрого грохочення, гідротранспортування вугілля до місць його обробки, а також у суміші з чистою водою як середовище при збагаченні у відсаджувальних машинах. Вміст твердого в оборот-ній шламовій воді, як правило, не перевищує 20 кг/м3.

Оборотною технічною водою є вода, яка повертається в оборот-ний цикл фабрики для повторного використання після її глибокого прояснення в згущувачах із застосуванням флокулянтів. Така вода використовується в суміші з оборотною шламовою або самостійно в операціях, де застосування оборотної шламової води недопустиме (напр., при промивці продуктів збагачення). Вміст твердого в оборотній технічній воді не перевищує 1-2 кг/м3.

При багаторазовому використанні вода засмічується шламом, насичується солями, реагентами і змінює свої властивості. На показники збагачення вугілля впливають такі властивості технологічної води, як густина, в'язкість, сольовий склад. Густина технічної води (внаслідок вмісту в ній розчинних солей і засмічення шламом) відрізняється від густини чистої води, але несуттєво.

Ефективна в'язкість води, засміченої шламом, різко збільшу-ється при крупності частинок шламу менше 0,045 мм. При крупності шламу більше 0,045 мм ефективна в'язкість засміченої шламом води практично мало відрізняється від динамічної в'язкості технічної води. Зі збільшенням ефективної в'язкості води зростає опір падаючому в неї тілу, внаслідок чого знижується ефективність технологічних процесів (відсадки, осадження, зневоднення). Для нормального протікання технологічних процесів вміст твердого (шламу) в оборотній воді фабрики має становити не більше 50 кг/м3 при глинистих шламах і не більше 80 кг/м3 при малоглинистих шламах. Зі збільшенням вмісту твердого у воді в'язкість середовища зростає і підвищуються зольність концентратів і нижня межа збагачення.

Сольовий склад води. У технічній воді, що застосовується на збагачувальних фабриках як середовище, завжди містяться розчинні солі. Однак її хімічне засмічення відбувається також і в результаті вилуговування (висолювання) деяких мінеральних компонентів, які містяться в збагачуваному вугіллі. Ступінь хімічного засмічення води визначають за її твердістю, концентрацією водневих йонів рН та електропровідністю.

Водно-шламові схеми

Водно-шламові схеми вуглезбагачувальних фабрик призначені для розподілу оборотної і технічної води між апаратами при необхідних витраті та якості, які забезпечують нормальні умови технологіч-ного процесу обробки вугілля в замкненому циклі оборотного водо-постачання. Водно-шламові схеми повинні забезпечувати оптималь-ний для цієї операції вміст твердого у воді, але при цьому слід враховувати, що більш глибоке очищення забрудненої шламом води потре-бує й більших витрат на цю операцію . На вуглезбагачувальних фабриках з глибиною збагачення 0 мм застосовують такі варіанти водно-шламових схем:

- 1. Двостадіальні схеми . Шламові води, отримані при знешламленні й зневодненні крупних і середніх класів вугілля (підрешітні води грохотів, переливи багер-зумпфів, фугати та ін.), проходять класифікацію шламів у гідроциклонах і першу стадію згущення у радіальних згущувачах. Згущений продукт гідроциклонів (крупнозернистий шлам) повертається на збагачення в гравітаційне відділення фабрики, а злив (дрібнозернистий шлам) направляється на згущення в радіальний згущувач. Злив згущувача використовується як оборотна вода, а згущений продукт, попередньо розведений чистою водою, надходить на флотацію. Відходи флотації після згущення (із застосуванням флокуляції) спрямовують у відвал.

- 2. Одностадіальні схеми . Особливістю цих схем є подача усіх шламових вод (зливу перешої стадії класифікації) на флотацію без додаткового розділення на крупно- і дрібнозернисту фракції. Варіанти одностадіальних схем вирізняються кількісним співвідношенням шламових вод, що направляються на флотацію, і тих вод, що повертаються у технологічний процес, оминаючи флотацію. При одностадіальній водно-шламовій схемі флотація є не тільки процесом збагачення високозольних шламів, але й основним способом регенерації шламових вод.

Типи будівель вуглезбагачувальних фабрик

У загальному комплексі будівель вуглезбагачувальних фабрик основ-ним об'єктом є головний корпус, де здійснюються основні процеси, що забезпечують одержання з вугілля товарної продукції. Раніше при проектуванні вуглезбагачувальних фабрик перевага надавалася вертикальному компонуванню, що забезпечувало компактність будівлі в плані і малі витрати на транспортні засоби. Однак у зв'язку з недоліками вертикального компонування (підвищені витрати на будівельні конструкції і закладку фундаменту, значні витрати електроенергії, труднощі при обслуговуванні, ремонті і заміні обладнання) застосування його виявилося економічно недоцільним. Удосконалення об'ємно-планувальних рішень привело до створення будівель нового типу: зального, павільйонного і антресольно-павільйонного

Основні принципи монтажу обладнання

При спорудженні збагачувальних фабрик обладнання можна компонувати і монтувати після закінчення всіх будівельних робіт або одночасно з ними за так званим поєднаним графіком. У першому випадку обладнання встановлюють у відповідності зі схемою обладнання, у другому — у зворотному порядку, у міру готовності перекриттів і етажерок під нього. Останній метод більш ефективний, і сьогодні він в основному і використовується. При монтажі технологічного обладнання враховуються його специфічні конструктивні рішення, вимоги технології і принцип дії аґреґатів. Для основних технологічних процесів компонування і монтаж обладнання роблять посекційно. При компонуванні обладнання в головному корпусі передбачають резервування місць для можливого розширення фронту флотації, фільтрації та ін. Для насосних установок, компресорів, повітродувок, центрифуг, вакуум-фільтрів і сушарок передбачають резервні аґреґати. Монтаж основного технологічного обладнання, як правило, у міру будівельної готовності, здійснюють у строгій послідовності, починаючи з основної машини або апарата в даному технологічному ланцюжку.

Приміщення, у яких здійснюється переробка або транспортування сухих матеріалів (цех дроблення, вуглеприйом, сушіння, тракти транспортування матеріалу після сушіння і т. ін.), повинні бути конструктивно відділені від інших. Технологічне обладнання збагачувальних фабрик, що створює в процесі роботи вібрацію, яка перевищує гранично допустиму або є причиною виникнення шуму, розміщують в ізольованих приміщеннях або установлюють на спеціальних фундаментах та амортизаторах. На фабриках підвищений рівень вібрацій можуть створювати грохоти, дробарки, відсаджувальні машини, центрифуги, вентилятори, димососи, повітродувки, живильники та ін. Для розміщення обладнання спеціального призначення (диспет-черські, електропідстанції, витяжні і припливні вентиляційні установки, проборозділення, склади для зберігання запасних частин і матеріалів і т. ін.) повинні бути передбачені допоміжні приміщення. Найзручніше розміщення електророзподільних пунктів на перекриттях один над одним поблизу сходових кліток.

При проектуванні і монтажі варто враховувати, що при різній сітці колон 6х6, 9х6, 12х6 навантаження на несучі конструкції будинку становить від 1000 до 2500 кг/см2. Технологічне обладнання повинно бути забезпечене підйомно-транспортними засобами для його монтажу, механізації ремонтних робіт, транспортування від монтажних прорізів і до них. Підйомно-транспортні пристрої встановлюють над машинами масою більше 50 кг. У будинках головних корпусів основне технологічне обладнання розташовують на верхніх перекриттях або етажерках, що обслуговуються мостовими кранами. Тип підйомно-транспортного пристрою вибирають залежно від числа і розташування машин, що обслуговуються, прийнятого способу ремонту і необхідної вантажопідйомності. До прольотів, що обслуговуються підйомно-транспортними пристроями, повинні бути передбачені під'їзні шляхи. Нормами технологічного проектування рекомендується компонувально-конструктивні рішення приймати виходячи з мінімального числа окремих машин, аґреґатів і секцій великої продуктивності, дотримуючи по можливості принцип однопотоковості технологічного процесу при мінімальному числі перевантажень збагачуваного матеріалу і безпосередній передачі продуктів з машини в машину. Відповідно до норм технологічного проектування при встановленні обладнання необхідно передбачати заходи щодо усунення пилоутворення, переливів і доведення шуму і вібрацій до допустимих санітарних норм. При компонуванні основного і допоміжного обладнання повинні бути також враховані вимоги промислової естетики.

Нормування показників якості продукції

На всі продукти збагачення вуглезбагачувальних фабрик державними стандартами (ДСТУ) встановлені норми якості. На фабриках, які вво-дяться в експлуатацію або на яких повністю замінена сировинна база, встановлюють тимчасові норми якості товарних продуктів збагачення. Нормують такі показники якості продуктів збагачення:

– для концентрату — середню і граничну зольність абсолютно сухого палива, граничний вміст вологи, середній і граничний вміст сірки, граничний вміст дріб'язку (тільки для розсортованих продуктів збагачення);

– для промпродукту і шламу — граничну зольність, граничний вміст вологи.

Див. також

Джерела

- Смирнов В. О., Білецький В. С. Проектування збагачувальних фабрик (посібник з грифом Мінвузу). —Донецьк: Східний видавничий дім, 2002.- 296 с. (друге видання — 2008 р.).,

- Смирнов В. О., Сергєєв П. В., Білецький В. С. Технологія збагачення вугілля. Навчальний посібник. — Донецьк: Східний видавничий дім, — 2011. — 476 с.

- Папушин Ю. Л., Білецький В. С. Основи автоматизації гірничого виробництва. — Донецьк : Східний видавничий дім, 2007. — 168 с. — ISBN 978-966-317-004-6.

- Білецький В. С., Олійник Т. А., Смирнов В. О., Скляр Л. В. Техніка та технологія збагачення корисних копалин. Частина ІІІ. Заключні процеси. — Кривий Ріг: Криворізький національний університет. 2019. — 232 с.