Кліматичні випробування

Клімати́чні випро́бування (англ. climatic tests) — випробування виробів на дію кліматичних чинників[1].

Загальні положення

Необхідні параметри стійкості виробів до впливів кліматичних чинників закладаються ще на етапі їх проектування і конструювання та забезпечуються у виробництві. Відносно точну оцінку таким параметрам можуть дати випробування виробів в умовах, що імітують експлуатаційні впливи. Принципи оцінки результатів випробувань повинні давати впевненість у тому, що спроектовані нові вироби будуть мати в експлуатації не гіршу стійкість, ніж їхні попередники. Однак є вироби (наприклад, компоненти радіоелектронної апаратури тощо), які експлуатуються за різних кліматичних умов, і для них практично неможливо при випробуваннях імітувати усі без винятку випадки зовнішнього впливу. Досвід у галузі випробувань показав, що можна обмежитися певним комплексом типових кліматичних факторів, сформованим емпірично. Будучи не завжди у точній відповідності до реальних умов експлуатації, використані чинники, тим не менше, дозволяють отримувати потрібну інформацію у стислі терміни за рахунок збільшення рівня та/або тривалості дії впливів, прикладених до виробів у процесі випробувань. Першою і неодмінною умовою відтворюваності результатів випробувань є їх повний і точний опис, що виключав би всяку невизначеність тлумачення.

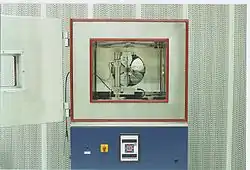

Для точного моделювання умов температурного впливу та впливу інших факторів (вологість, тиск, сонячне опромінення тощо) на виріб у процесі випробувань використовують кліматичні камери.

Кліматичні лабораторії

Кліматичні лабораторії, які призначення для проведення випробувань працездатності та дослідження впливу на прилади та системи зовнішніх навколишніх умов, таких як температура, тиск, вологість, сонячна радіація, пил, грибкові утворення, сіль та ін. Серед сучасного кліматичного обладнання виділяються кліматичні камери «Excal» компанії «CLIMATS» (Франція). В камерах цієї компанії вперше в 1987 р. було впроваджено вбудований комп’ютер.

Основні кліматичні чинники

До основних факторів, вплив яких враховують при кліматичних випробуваннях належать:

- перебування в умовах понижених та (або) підвищених температур;

- циклічна зміна температури середовища;

- підвищена вологість;

- сонячна радіація;

- підвищений тиск;

- понижений тиск;

- соляний туман;

- вплив пилу і піску.

Вплив зовнішніх знижених і підвищених температур

Вплив підвищеної і зниженої температури є одними з основних чинників, що визначають нестабільність і деградацію параметрів будь-якого виробу.

Температурний вплив у першу чергу пов'язаний із добовими та сезонними змінами температури навколишнього середовища в процесі експлуатації. Зовнішні температурні фактори можуть діяти і в поєднанні з певним (підвищеним) тепловим режимом та іншими зовнішніми факторами, що мають місце при експлуатації виробів. Найсприятливіші умови функціонування для об'єктів дослідження складаються при стаціонарному температурному впливі на них, в умовах сталого режиму експлуатації або зберігання, коли вони тривалий час перебувають у відносно незмінних температурних умовах, що не перевищують за ступенем жорсткості впливу оптимальні умови, рекомендовані нормативно-технічною документацією.

Температурні межі апаратури визначаються зовнішнім кліматичним впливом, а також джерелами тепла всередині виробу, тому в процесі проведення випробувань потрібно враховувати дію всіх можливих джерел підвищення температури.

Випробування на стійкість до температурних чинників (теплостійкість) визначає здатність виробу протистояти негативному впливу кліматичного чинника (зберігати свої параметри і зовнішній вигляд) і продовжувати працювати у процесі після закінчення дії негативного фактора. Після проведення випробувань перевіряється зовнішній вигляд, механічні властивості і вимірюються електричні параметри апаратури.

Тривалість випробування на теплостійкість визначається часом, необхідним для того, щоб виріб досяг температурної рівноваги, а також часом, необхідним для перевірки параметрів. Вимірювання параметрів виробів проводиться після досягнення теплової рівноваги і витримання протягом заданого часу, виріб з камери не виймається.

Випробування в умовах циклічної зміни температури

Випробування на вплив циклічної зміни температур проводять для визначення здатності виробів протистояти швидкій зміні температури. В ході випробувань вироби піддають дії швидкої зміни температури від верхнього до нижнього значень і у зворотному напрямку. Загальне число циклів впливів зазвичай встановлюється рівним трьом, іноді вибирається інше число циклів (коли воно спеціально не обумовлено). Кожен цикл складається з двох етапів: спочатку вироби поміщають в камеру холоду, а потім в камеру тепла, температури в яких встановлюються залежно від ступеня жорсткості випробувань.

Різновидом даного виду випробувань є випробування на тепловий удар, при якому вироби поміщають на певні періоди у середовища з мінімальною і максимальною допустимими за технічними умовами температурами.

Випробування на вологостійкість

Вплив підвищеної вологості здатен викликати безліч видів відмов, наприклад: коротке замикання в електричних колах, порушення ізоляції між провідниками, зміну електричних властивостей елементів тощо. Крім цього волога робить згубний вплив на матеріали, з яких виготовляється виріб, що викликає корозію і руйнування покриттів та вузлів виробу.

Випробування на вологостійкість бувають тривалі і короткочасні. Тривалі випробування проводять з метою визначення здатності виробів зберігати свої параметри в умовах і після тривалого впливу вологості. Короткочасні випробування реалізують для оперативного виявлення грубих технологічних дефектів в серійному виробництві і дефектів, які могли виникнути в попередніх випробуваннях. Обидва види випробувань на вологостійкість можуть проводитися в циклічному (з конденсацією вологи) або безперервному (без конденсації вологи) режимах. Конкретний вид випробувань встановлюється залежно від призначення і умов експлуатації виробів.

Циклічний режим випробувань характеризується впливом підвищеної вологості при циклічній зміні температури повітря в камері. У результаті створюють умови для випадання роси на зовнішніх поверхнях виробів (при швидкому зниженні температури) і подальшого її випаровування (у період підвищення температури), що сприяє інтенсивному розвитку процесів корозії. При зниженні температури в камері волога може проникати всередину виробів через мікроканали в зварних, паяних швах, місцях сполучення матеріалів.

Фізичний механізм цього явища полягає в наступному. При зниженні температури в камері охолоджується повітря у внутрішній порожнині випробуваного вироби і тиск там зменшується. За рахунок перепаду тисків в навколишньому просторі і всередині порожнини волога дифундує по капілярах всередину цієї порожнини (корпуса). Враховуючи ці особливості, випробування на вологостійкість в циклічному режимі рекомендуються у першу чергу для виробів, що мають вільні внутрішні порожнини, наприклад для виробів у пластмасових корпусах з порожнистим внутрішнім об'ємом, інтегральні схеми в металоскляних чи металопорцелянових корпусах з вільним об'ємом тощо.

У процесі безперервних випробувань не передбачається конденсація вологи на вироби, тому безперервні випробування проводять за постійних температур і вологості в камері. Час витримки виробів при заданій температурі визначається необхідністю досягнення виробами теплової рівноваги. Аналогічно побудована методика короткочасних випробувань виробів при безперервному режимі.

Камери вологості. Призначені для випробування працездатності та надійності обладнання в умовах підвищеної вологості оточуючого середовища та різних рівнів температур. Приклад - камери вологості «Excal».

Випробування на стійкість до впливу сонячної радіації

Випробування на стійкість до впливу сонячної радіації проводитися з метою виявлення порушення покриття виробу, маркувань, а також інших прихованих дефектів. Сам процес випробування в умовах сонячної радіації полягає у тому, що після зовнішнього огляду і перевірки параметрів виріб поміщають в камеру, в ній його опромінюють світловим випромінюванням заданого типу та інтенсивності, близьким до сонячного світла. Випробовуваний виріб встановлюють в камеру так, щоб опромінення діяло на виріб під кутами, які відповідають умовам експлуатації виробу.

Для того щоб визначити чи має місце порушення зовнішнього вигляду виробу застосовується метод порівняння виробу, на якому проводилося випробування з еталоном. Як «еталон» використовується один з виробів, наданий на випробування.

Залежно від того, для чого використовується виріб і передбачуваних умов експлуатації, випробування може проводитися в різних теплових умовах, що імітуються в спеціальній випробувальній камері.

Випробування в умовах підвищеного атмосферного тиску

У процесі експлуатації виріб зазвичай не піддається впливу підвищеного тиску повітря або газу. Проведення випробування на вплив підвищеного тиску в основному потрібне для герметичних виробів, тобто для визначення як буде вести себе виріб до і після герметизації. Підвищений тиск створюється в спеціальній барокамері, виріб у процесі випробувань може перебувати як в увімкненому, так і вимкненому стані.

Підвищення тиску в камері становить до 3 ата.

Випробування на вплив пониженого атмосферного тиску

Випробування виробів на вплив пониженого тиску проводиться для того, щоб оцінити їх роботу в умовах експлуатації на великій висоті або у космічному просторі.

Вплив пониженого атмосферного тиску не знижує працездатність виробу, якщо у виробі немає герметичних вузлів і якщо виріб в процесі своєї роботи не виділяє тепло. Основним негативним результатом дії зниженого тиску є те, що внаслідок зменшення густини повітря навколо виробу значно знижується тепловідведення від нього. Якщо виріб у процесі роботи виділяє тепло, то тоді на виріб зазнає такого ж впливу, як і при підвищеній температурі.

Також часто проводять випробування на вплив зниженого атмосферного тиску і низької температури навколишнього середовища одночасно, тобто у спеціальній термо-барокамері знижують температуру і знижують тиск.

Випробування на вплив соляного туману

Основним завданням випробувань на вплив соляного туману є визначення корозійної стійкості покриттів і матеріалів виробу. Вироби, що піддаються випробуванням, встановлюють в камеру так, щоб у процесі випробування краплі соляного розчину потрапляли на них.

Туман створюється методом розпилення соляного розчину аерозольним пристроєм, пульверизатором чи іншим методом. Випробування на вплив соляного туману можуть проводиться різні періоди часу: 2, 7, 10 або 21 добу, тривалість випробувань визначається вимогами що висуваються до виробу і матеріалів, з яких його виготовляють[2].

Випробування на стійкість до пилу і піску

Випробування проводять для визначення стійкості виробів до впливу пилу (піску), тобто збереження працездатності виробу в умовах і після впливу підвищеної концентрації пилу (піску). Є два основні методи випробувань на вплив пилу:

- вплив статичного пилу;

- вплив динамічної пилу.

Випробування на вплив статичного пилу проводять для оцінки працездатності виробів у середовищі з підвищеною концентрацією пилу. Статичний пил у і створює всередині виробу умови для внутрішнього електричного пробою ізоляції.

У камері встановлюється підвищена температура, швидкість циркуляції повітря з розпорошеним в ньому пилом повинна становити всього 0,5…1 м/с, після циркуляції пилу в повітрі камери відбувається його осідання. Після випробування виріб виймають з камери, прибирають пил із зовнішніх поверхонь, розкривають і перевіряють у якій мірі пил потрапив у виріб.

Випробування за динамічного впливу проводять для визначення стійкості виробу до абразивної дії пилу, у першу чергу на корпус. Виріб піддають впливу пилової суміші, що знаходиться в підвішеному стані в камері протягом заданого часу, швидкість циркуляції при випробуванні в камері досягає 10…15 м/с.

Примітки

- ДСТУ 3021-95 Випробування і контроль якості продукції. Терміни та визначення.

- IEC 60068-2-11 (1981-01) Environmental testing — Part 2: Tests Ka: Salt mist With Corr. 1 (1999-12)

Джерела

- Глудкин А. П. Методы и устройства испытания РЭС и ЭВС. Учеб. для вузов. — М.: Высшая школа, 1991. — 336 с. — ISBN 5-06-001891-1

- Випробування приладів і систем. Види випробувань та сучасне обладнання [Електронний ресурс]: навчальний посібник / В. В. Аврутов, І. В. Аврутова, В. М. Попов ; НТУУ «КПІ». — Електронні текстові дані. — Київ: НТУУ «КПІ», 2009. — 64 с.

- Испытания аппаратуры и средств измерений на воздействия внешних факторов: Справочник / В. Д. Малинский, В. Х. Бегларян, Л. Г. Дубицкий. — М.: Машиностроение, 1993. — 576 с.