Конусні дробарки середнього і дрібного дроблення

Конусні дробарки середнього (КСД) і дрібного (КМД) дроблення — конусні дробарки призначені відповідно для другої і третьої стадій (у тристадіальних схемах) або для третьої і четвертої стадій (у чотиристадіальних схемах) при дробленні руд середньої твердості і твердих.

Конструктивно і за принципом дії конусні дробарки середнього і дрібного дроблення практично мало відрізняються від конусних дробарок крупного дроблення. Їх основна конструктивна відмінність полягає у способі установки головного вала: у конусних дробарок крупного дроблення головний вал підвішується до траверси, а у конусних дробарок середнього і дрібного дроблення — обпирається на сферичний підшипник.

Розмір дробарок КСД і КМД характеризується діаметром основи рухомого конуса D.

Характерною особливістю конусних дробарок середнього і дрібного дроблення є великий нахил утворюючих дробильного конуса. Тому при наближенні дробильного конуса до нерухомої конічної чаші біля вихідної щілини утворюється паралельна зона, тобто частина робочого простору, де конічні поверхні паралельні. Конусні дробарки середнього і дрібного дроблення відрізняються довжиною паралельної зони: у дробарок дрібного дроблення вона дорівнює 1/6 діаметра рухомого конуса, а у дробарок середнього дроблення — тільки 1/10 ÷ 1/12.

Конусні дробарки середнього і дрібного дроблення більш швидкохідні в порівнянні з дробарками крупного дроблення. Залежно від розміру дробарки частота коливань конуса в 2—3 рази більше, ніж у дробарок крупного дроблення. Крім того, вони мають більший кут відхилення конуса в порівнянні з дробарками крупного дроблення. Великий нахил твірних дробильного конуса і більш висока частота його коливань забезпечує чотири-, п'ятикратне затиснення грудок руди у робочому просторі, в тому числі не менше одного разу в паралельній зоні.

Конусні дробарки середнього (КСД) дроблення випускають у двох виконаннях: ГР — для грубого дроблення; Т — для тонкого дроблення. Конусні дробарки дрібного (КМД) дроблення виготовляються у трьох виконаннях: ГР — для грубого дроблення; Т — для тонкого дроблення; СТ — для надтонкого дроблення. Розрізняють дробарки КСД і КМД з механічним і гідравлічним регулюванням розвантажувального отвору.

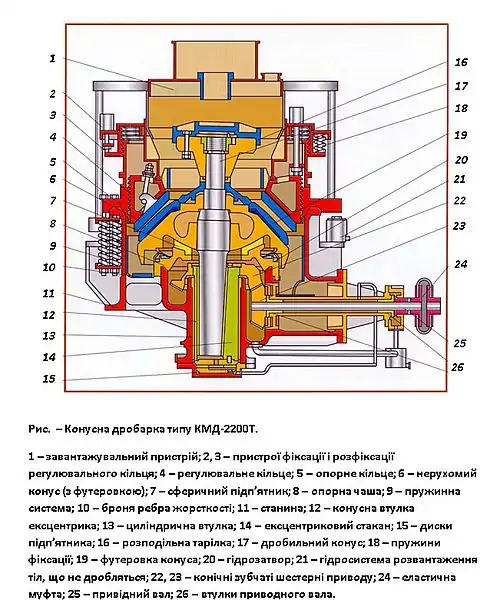

Конструкції дробарок КСД і КМД подібні, тому на рис. показано дробарки КМД-2200Т (рис.).

Верхня частина дробарки обладнана завантажувальним пристроєм 1 для рівномірного розподілу руди за допомогою тарілки 16. Зменшення крупності матеріалу здійснюється роздавлюванням у результаті коливального руху дробильного конуса 17 напресованого на головний вал. Маса вала, а також вертикальна і горизонтальна складові зусиль дроблення сприймаються сферичним підп'ятником-опирачем 7. Нижня поверхня конуса 17 має форму сфери з тонкою бронзовою прокладкою. Опорна чаша 8, яка служить опорою для сферичної поверхні, насаджена на стінку картера, що складає одне ціле зі станиною 11. Для запобігання проникнення пилу і дрібних частинок матеріалу у сферичний підп'ятник 7 передбачений гідравлічний затвор 20.

У масивну циліндричну втулку 13 запресована тонкостінна конусна бронзова втулка 12. Усередині втулки 12 обертається ексцентриковий стакан 14, який спирається на диски 15 плоского підп'ятника. Нижня частина головного вала входе у виїмку стакана 14, який отримує обертальний момент від електродвигуна через зубчату пару 22 і 23, приводний вал 25 і еластичну муфту 24.

Нерухомий конус 6 (з футеровкою) кріпиться до регулювального кільця 4, яке, у свою чергу, з'єднується з трапецеїдальною різьбою з опорним кільцем 5, що лежить на верхньому фланці станини 11. Ширина розвантажувального отвору регулюється переміщенням кільця 4 (за допомогою пристроїв 2 і 3) по висоті. Для запобігання дробарки від поломки при попаданні тіл, що не дробляться, конструкція обладнана системою пружин 9, яка розташована по периметру. При попаданні у робочу зону металевого тіла нерухомий конус разом з опорним і регулювальним кільцями піднімається за допомогою гідравлічної системи 21 і недробиме тіло вивалюється крізь розвантажувальний отвір, якщо його розмір не перевищує ширину отвору при розмиканні. Після цього пружини повертають конус 6 у первісне положення.

При експлуатації конусних дробарок необхідно забезпечити рівномірне надходження в неї вихідного матеріалу по всьому колу завантажувального отвору. Нерівномірне завантаження робочого простору дробарки матеріалом приводить до однобічного зносу футеровки, після чого дробарка починає видавати нерівномірний за крупністю продукт.

Мінімальна крупність дробленого продукту, яка може бути отримана при роботі дробарок КМД у відкритому циклі, становить 20—25 мм. Для отримання більш дрібних продуктів при роботі КМД необхідно застосовувати замкнені цикли дроблення. Однак при цьому продуктивність дробарок знижується через обмежену ефективність грохочення та повернення на дроблення частини готового по крупності продукту, але у результаті надходження у цикл подрібнення більш дрібного матеріалу продуктивність млинів збільшується.

Література

- Смирнов В. О., Білецький В. С. Підготовчі процеси збагачення корисних копалин. [навчальний посібник]. — Донецьк: Східний видавничий дім, Донецьке відділення НТШ, 2012. — 284 с.