Моделювання процесу відсадки

Моделювання процесу відсадки

Факторна модель процесу відсадки

Вхідними факторами процесу відсадки є (рис. ): характеристики вихідної сировини, зокрема, гранулометричний і фракційний склад вихідного матеріалу (Г1, Ф1), навантаження на процес по твердому (G1).

Вихідні фактори: вихід продуктів (γi) і їхня якісна характеристика (наприклад, при відсадці вугілля – зольність (Аi)). Основними оперативними керуючими факторами процесу відсадки є навантаження по вихідному матеріалу (G), витрата транспортної і підрешітної води (Wт, Wп), витрата повітря (w), швидкість обертання роторного розвантажувача (пр), частота і амплітуда пульсацій постелі (f , a).

Важливими проміжними факторами можна розглядати розпушеність і висоту постелі (Rп, Нп).

Фактори, які збурюють процес: якість (наприклад, зольність) вихідного матеріалу (Ав) гранулометричний і фракційний склад вихідного матеріалу (Г1, Ф1), крупність (d), форма (k) зерен і їх міцність (м). Важливими конструктивними характеристиками відсадки, які впливають на процес і його результати, є: розмір площі відсаджувального решета, спосіб створення пульсацій і спосіб розвантаження важких продуктів. Важливою технологічною характеристикою відсадки є питома продуктивність (q).

Вплив факторів на процес відсадки

Технологічні результати відсадки характеризуються взаємним засміченням кінцевих продуктів збагачення, а також показниками технологічної ефективності – середнім ймовірним відхиленням Epm і похибкою розділення I .

- Гранулометричний склад вихідного матеріалу визначає структуру постелі відсаджувальної машини. Зі зменшенням крупності збагачуваного матеріалу підвищується гідродинамічний опір постелі, внаслідок чого знижуються ефективність і точність розділення матеріалу. Технологічна ефективність відсадки особливо залежить від вмісту в живленні шламів, які не збагачуються, а практично повністю переходять в легкий продукт. Розмір максимальної грудки збагачуваного матеріалу обмежений конструктивними особливостями відсаджувальних машин (головним чином конструкцією розвантажувальних пристроїв). Для більшості відсаджувальних машин максимальний розмір зерен не перевищує 100 – 150 мм.

- Наявність у збагачуваному матеріалі зерен плоскої форми приводить до зниження пропускної здатності постелі і погіршення ефективності розділення. При збагаченні вугілля плоскі частинки породи виносяться висхідним потоком в концентрат і знижують його якість.

- Низька міцність зерен збагачуваного матеріалу сприяє його ошламлюванню, що ускладнює процес відсадження (шлами в незбагачуваному стані переходять в легкий продукт).

- Товщина постелі на решеті відсаджувальної машини залежить від крупності збагачуваного матеріалу. При збагаченні крупних класів вугілля товщина постелі, як правило, дорівнює 350 – 400 мм, при збагаченні дрібних класів – 250 – 350 мм.

- Фракційний склад вихідного матеріалу характеризує його збагачуваність. Чим вище вміст в збагачуваному матеріалі проміжних фракцій (зростків), тим нижча ефективність процесу відсадки. Підвищення вмісту важких фракцій у вихідному матеріалі сприяє підвищенню якості важкого продукту і погіршенню якості легкого продукту, і навпаки.

- Питома продуктивність відсаджувальних машин визначається за нормами навантаження на 1 м2 решета. Вона обумовлена низкою факторів (тому і показана у факторній моделі як інтегруюча характеристика), зокрема фізичними властивостями і крупністю вихідного матеріалу, вимогами до якості кінцевих продуктів, конструктивними особливостями відсаджувальних машин та ін. Зі збільшенням питомої продуктивності знижується ефективність збагачення, що пов’язано зі зменшенням часу перебування матеріалу в робочій камері відсаджувальної машини. При низькій питомій продуктивності технологічні показники теж погіршуються внаслідок значного збільшення вмісту легких фракцій у важких продуктах відсадки, тому що неможливо постійно підтримувати необхідну товщину постелі.

- Цикл відсадки характеризується частотою коливань середовища, тривалістю його підйому, опускання і паузи між ними. Сукупність параметрів повітряного циклу обумовлює динамічний режим розпушення постелі, який характеризується такими вихідними гідродинамічними параметрами: амплітудою пульсацій, максимальним підйомом постелі, максимальною швидкістю висхідного і низхідного потоків, критерієм розпушеності.

- На розпушення постелі суттєво впливає частота пульсацій і тиск повітря. При доброму розпушенні постелі збільшується продуктивність відсаджувальної машини. Однак при великих швидкостях руху води дрібні зерна важкого продукту можуть виноситися у верхні шари постелі, а зерна плоскої і неправильної форми, що мають великий коефіцієнт опору, затримуються у верхніх шарах постелі. При недостатньому розпушенні постелі умови її розшарування погіршуються внаслідок високого механічного опору постелі руху в ній зерен, особливо крупних. Продуктивність відсаджувальної машини знижується.

- Частота і амплітуда пульсацій води визначають швидкісний режим висхідних і низхідних потоків у відсаджувальній машині, який обумовлює розпушення і висоту підйому мінеральних зерен над решетом. При виборі частоти і амплітуди пульсацій води повинні бути враховані максимальний розмір, густина і гранулометричний склад зерен збагачуваного матеріалу, вміст легких і важких фракцій, товщина постелі, а також вимоги до якості продуктів відсадки. Зі збільшенням крупності зерен збагачуваного матеріалу швидкість руху емульсуючої води повинна збільшуватись, що досягається збільшенням амплітуди пульсацій. Амплітуду пульсацій також збільшують при збільшенні товщини постелі і при великому вмісті важкого продукту в збагачуваному матеріалі. Частоту пульсацій зі збільшенням крупності зерен знижують.

- Витрата і тиск повітря – фактори грубого регулювання процесу відсадки.

- Витрата повітря, що подається в машину, впливає на амплітуду пульсацій води. При збільшенні гідравлічного опору постелі витрата повітря повинна бути збільшена.

- Зі збільшенням тиску повітря майже пропорційно збільшуються швидкість висхідного потоку і амплітуда пульсацій, в більшій мірі – швидкість низхідного, висота підйому і розпушеність постелі. Змінюючи тиск у повітряних камерах відсаджувальних машин в різні періоди циклу можна впливати на динаміку розпушення постелі.

- Підрешітна вода служить фактором оперативного (і більш тонкого) регулювання відсадки шляхом підтримки раціонального розпушення відсаджувальної постелі. При цьому розпушеність постелі залежить від змін тиску більшою мірою, ніж від витрати підрешітної води. Зниження витрати підрешітної води приводить до зменшення амплітуди пульсацій, підйому постелі, її розпушення і швидкостей висхідного і низхідного потоків. Зменшення вихідних гідродинамічних параметрів відсадки, зокрема амплітуди пульсацій, приводить до зниження рівня зливу води через зливний поріг відсаджувальної машини.

- Витрата транспортної води впливає і на тривалість перебування збагачуваного матеріалу у відсаджувальній машині. При великій витраті транспортної води зменшується ефективність процесу, але збільшується продуктивність.

- Розрідженість живлення не повинна перевищувати 1 – 2 м3/т. У протилежному випадку у відсаджувальній машині створюється горизонтальний потік, що замутнює шар матеріалу, який знаходиться над важкою постіллю, і порушує в ньому розшарування частинок.

- Тип відсаджувальної машини визначається видом збагачуваної сировини, крупністю живлення і вимогами до продуктів збагачення. В свою чергу тип відсаджувальної машини визначає спосіб створення пульсацій у відсаджувальній камері.

- Число камер відсаджувальної машині залежить від необхідного числа продуктів розділення і їх якості.

- Спосіб розвантаження важких продуктів теж впливає на кінцеву ефективність розділення у збагачувальному апараті. Розвантажувальні пристрої повинні забезпечити видалення з машини такої кількості важких продуктів, яка надходить з вихідним матеріалом, і при цьому не порушувати досягнутого розшарування постелі.

- Оцінка ефективності процесу відсадки здійснюється за величиною коефіцієнта похибки І.

Феноменологічна модель процесу відсадки

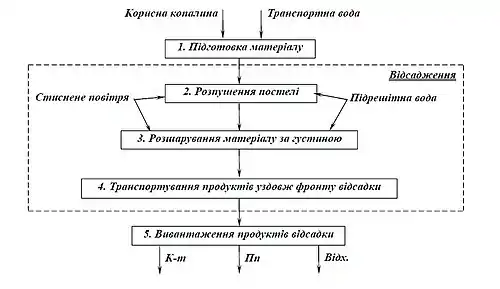

Феноменологічна модель процесу відсадки наведена на рис.

- Субпроцес 1 «Підготовка матеріалу» включає процеси знешламлення корисної копалини, підготовленої в необхідному для процесу відсадки діапазоні крупності, і додання транспортної води для її переміщення уздовж відсаджувальної машини.

- Субпроцес 2 «Розпушення постелі» – необхідна умова для здійснення процесу відсадження. Завдяки періодичній подачі пульсаторами стисненого повітря матеріал на решеті відсаджувальної машини поперемінно (у відповідності до відсаджувального циклу) розпушується і ущільнюється. Тим самим створюються умови для розшарування корисної копалини за густиною.

- Субпроцес 3 «Розшарування матеріалу за густиною» відбувається в залежності від їхньої густини, крупності і форми зерен. Процес відсадки здійснюється в результаті розшарування суміші мінеральних частинок за густиною в знакоперемінному вертикальному водному потоці, пульсуючому з заданими амплітудою і частотою. Необхідні умови процесу відсадки забезпечуються подачею у відсаджувальну машину стисненого повітря, транспортної і підрешітної води. В результаті багаторазових пульсацій збагачуваний матеріал розшарується (стратифікується) на легкий (верхній шар) і важкий (нижній шар) продукти, зростки виділяться у вигляді промпродукту.

- Субпроцес 4 «Транспортування продуктів уздовж фронту відсадки». Транспортування продуктів відсадки у подовжньому напрямку відбувається одночасно з розпушенням постелі і розшаруванням матеріалу. Подовжнє транспортування впливає на розділення частинок як внаслідок різниці в швидкості руху шарів постелі, розташованих на різній відстані від решета, так і завдяки перемішуванню частинок (особливо дрібних) потоками транспортної води.

- Субпроцес 5 «Вивантаження продуктів відсадки». Вивантаження дрібних важких продуктів (промпродукту і відходів) здійснюється через постіль і решето, крупних – через розвантажувальні кармани із розвантажувальними пристроями різних конструкцій і далі зневоднюючими елеваторами. Легкий продукт (концентрат) вивантажується самопливом через зливний поріг в кінці відсаджувальної машини.

Математичне моделювання відсадки

Прикладом математичного моделювання процесу відсадки можуть служити гіпотези: швидкісна (прискорень), суспензійна, енергетична і статистична.

Література

- Мала гірнича енциклопедія : у 3 т. / за ред. В. С. Білецького. — Д. : Донбас, 2007. — Т. 2 : Л — Р. — 670 с. — ISBN 57740-0828-2.

- Сергєєв П.В., Білецький В.С. Компʼютерне моделювання технологічних процесів переробки корисних копалин (практикум) – Маріуполь: Східний видавничий дім, 2016. – 119 с. ISBN 978 – 966 – 317 – 258– 3

- Білецький В. С., Смирнов В. О. Моделювання процесів збагачення корисних копалин: (Монографія) — Донецьк: Східний видавничий дім, 2013.- 304 с.

- Смирнов В. О., Білецький В. С. Гравітаційні процеси збагачення корисних копалин. Навчальний посібник. — Донецьк: Східний видавничий дім, — 2005. — 300 с.

- Смирнов В. О., Сергєєв П.В., Білецький В.С. Технологія збагачення вугілля. Навчальний посібник. — Донецьк: Східний видавничий дім, — 2011. — 476 с.

- Білецький В.С., Смирнов В.О., Сергєєв П.В. Моделювання процесів переробки корисних копалин: Посібник / НТУ «Харківський політехнічний інститут», Львів: «Новий Світ- 2000», 2020. – 399 с.