Технологія пневмозбагачення

Технологія пневмозбагачення

Основні технологічні і конструктивні параметри, що впливають на ефективність процесу пневмозбагачення підрозділяють на дві групи: технологічні і конструктивні.

Технологічні параметри

До основних технологічних параметрів відносять: гранулометричний і фракційний склад вихідного матеріалу і його вологість. Вологість вихідного матеріалу за умовами експлуатації повинна бути 5—7 %. Підвищення вологості призводить до зниження швидкості розшарування, продуктивності і якості продуктів збагачення, тому що забиваються отвори робочої поверхні і порушується подача повітря.

Крупність вихідного матеріалу впливає на товщину постелі. Збільшення крупності вихідного матеріалу приводить до збільшення товщини постелі і вимагає збільшення витрат і тиску повітря, збільшення амплітуди і зменшення частоти пульсацій.

Гранулометричний склад вихідного матеріалу. При гравітаційному збагаченні вугілля в широкому діапазоні крупності дрібні класи не збагачуються, але їхня присутність у пневматичному апараті поліпшує процес розділення інших класів крупності. Тому бажано, щоб в збагачуваному матеріалі було близько 30 % дріб'язку, хоча в той же час відомо, що його присутність погіршує технологічні показники. Зольність дрібних класів повинна бути невисокою, тому що дрібні класи переходять у концентрат в незбагачуваному стані. Фракційний склад вихідного матеріалу визначає його збагачуваність, а отже вихід і зольність продуктів збагачення. Рівномірність навантаження апарата. Подача живлення повинна бути рівномірною, тому що при зниженні навантаження матеріал осідає між рифлями і направляється у відходи, при підвищенні навантаження не всі важкі зерна розташовуються між рифлями і потрапляють у концентрат.

Продуктивність апарата залежить від вологості, збагачуваності і гранулометричного складу матеріалу.

Конструктивні параметри

До основних конструктивних параметрів відносять: характеристику робочої поверхні і коливального режиму. Висота рифлів сепараторів установлюється залежно від гранулометричного і фракційного складу вихідного матеріалу. Висота рифлів в поперечному напрямі поступово зменшується від розвантажувального борту до відбійного бруса і в подовжньому напрямі — до торця деки. Від висоти рифлів деки залежить рівномірність розподілення матеріалу, від висоти бортових рифлів — товщина постелі і швидкість розвантаження концентрату. Ширина простору між рифлями повинна бути не менше потрійного розміру максимальних грудок збагачуваного матеріалу.

Подовжній кут нахилу деки визначає швидкість розвантаження відходів і промпродукту і для сепараторів звичайно становить 6º. Якщо розпушення матеріалу недостатнє і різниця в швидкостях руху вздовж деки нижніх і верхніх шарів постелі не забезпечує необхідної концентрації матеріалу, подовжній кут збільшують до 8º. Для відсаджувальних машин кут подовжнього нахилу деки складає 10—11º. Поперечним кутом нахилу деки сепаратора регулюють швидкість розвантаження концентрату. При оптимальних режимах він становить приблизноо 6º. Якщо при занижених витратах повітря верхні шари постелі слабко розпушені і швидкість їх переміщення недостатня, поперечний кут нахилу деки сепаратора збільшують до 8—10º.

Кути нахилу опор сепаратора визначають інтенсивність розпушення шару постелі на деці. Оптимальні результати збагачення досягаються при кутах нахилу деки до горизонту біля завантажувального торця 38—45º, біля розвантажувального — 50—55º. Зі зменшенням вмісту породи у вихідному матеріалі різниця в нахилах опор деки повинна зростати. Завдяки зменшенню різниці в нахилах опор забезпечується накопичення важких фракцій біля розвантажувального торця і в наслідок цього — одержання чистих відходів.

Витрата повітря залежить від гранулометричного і фракційного складу вихідного матеріалу. Повітря повинно розподілятися рівномірно по всій деці. При недостатній витраті повітря і нерівномірному його розподіленні по площі деки ефективність збагачення різко знижується. Надмір повітря приводить до місцевого здуття і заглиблень, наслідком чого є перемішування постелі. Чим більша крупність, вологість і збагачуваність вугілля, а також висота постелі, тим більшими повинні бути витрати і тиск повітря.

Частота і амплітуда коливань деки сепаратора впливає на ступінь розпушення постелі і продуктивність апарата. Вона встановлюється залежно від вмісту породи у вихідному матеріалі і його вологості. Чим більша частота коливань деки, тим швидше відбувається розвантаження відходів.

Амплітуда коливань деки визначається ексцентриситетом приводного валу і параметрами кінематичної схеми машини, при встановленому положенні опор вона становить 6—10 мм.

Область застосування

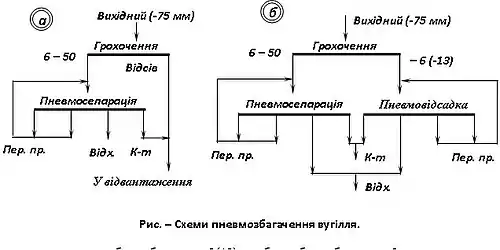

Пневмосепарація дозволяє переробляти матеріал крупністю 6—50 або 13—75 мм, пневмовідсадка — крупністю до 13 мм. Технологічні схеми відрізняються простотою. Для вугілля легкої збагачуваності з малозольним дріб'язком може бути застосована схема з глибиною збагачення 6 або 13 мм (рис. а). Крупний клас + 6 (+13) мм збагачується в пневмосепараторах, а дрібний — 6 (–13) мм приєднується до концентрату в незбагачуваному виді. Пневматичне збагачення простіше і дешевше гідравлічного, але ефективність його значно нижча.

Пневмозбагачення в зв'язку з низькою технологічною ефективністю і чутливістю до вологості і збагачуваності вихідного матеріалу одержало деяке застосування при переробці бурого вугілля, а також кам'яного вугілля в районах з суворими кліматичними умовами або з обмеженими водними ресурсами.

Для вугілля з підвищеною зольністю передбачається схема, що включає пневмосепарацію крупного класу і пневмовідсадку — дрібного. Пневмозбагачення дозволяє одержати 10—15 % відвальних відходів і знизити зольність в концентраті на 5—7 % в порівнянні з вихідним матеріалом.

Література

- Мала гірнича енциклопедія : у 3 т. / за ред. В. С. Білецького. — Д. : Східний видавничий дім, 2013. — Т. 3 : С — Я. — 644 с.

- Смирнов В. О., Білецький В. С., Шолда Р. О. Переробка корисних копалин (монографія). — Донецьк: Східний видавничий дім, 2013. — 600 с.