Труби-сушарки

Труби-сушарки - апарати для термічної сушки матеріалів.

Загальний опис

Труби-сушарки застосовують для сушіння дрібних (до 13-15 мм) матеріалів, що не злипаються. Найчастіше труби-сушарки використовують для сушіння дрібних продуктів вуглезбагачення і значно рідше для сушіння продуктів кольорової металургії і хімічної промисловості.

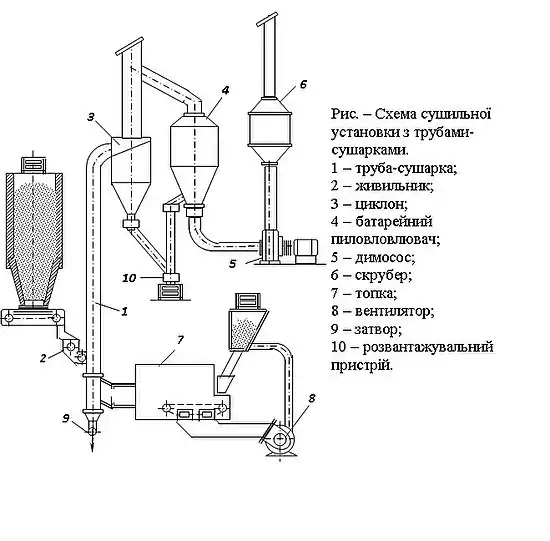

Сушильна установка з трубою-сушаркою (рис. ) складається з топки 7 зі змішувальною камерою, труби 1, встановленої вертикаль-но, і системи пиловловлення. Нижня частина труби приєднується до топки, а верхня через газопровід – до циклона 3. Труба в нижній частині покрита ізоляційним шаром азбесту, а зсередини футерується шамотною цеглою. Верхня циліндрична частина труби складається з металоконструкцій, з’єднаних між собою фланцями з азбестовими прокладками. Для збільшення терміну служби трубу доцільно виготовляти з нержавіючої сталі.

Через трубу-сушарку знизу вгору пропускають гарячі димові гази, які засмоктуються з топки димососом 5. Матеріал, що сушиться, подається живильником 2 у нижню частину труби і потоком газів виноситься по трубі вгору. При цьому частинки матеріалу нагріваються газами і волога, що в них міститься, випаровується. Газовий потік направляється у циклон 3, де висушений матеріал відділяється від газів. Відпрацьовані гази після додаткового очищення в батарейному пиловловлювачі 4 і скрубері (мокрому пиловловлювачі) 6 викидаються в атмосферу. Проходження сушильного агенту через сушильну установку забезпечується димососом 5, який встановлюється між батарейним пиловловлювачем і скрубером.

Швидкість руху газів повинна бути достатньою для підйому найбільш крупних частинок матеріалу, що сушиться. Крупні частинки матеріалу не винесені газами (провал) збираються у нижній частині труби і виводяться з неї через затвор.

Труби-сушарки забезпечують здійснення процесу сушіння матеріалу в зваженому стані і пневмотранспорт його до системи пиловловлення. У трубах-сушарках відбувається інтенсивна передача тепла від газів до зважених частинок – час контакту складає 5 – 10 с, а напруженість по волозі, що випаровується, у 8 – 10 разів більша, ніж у барабанних сушарках.

Труби-сушарки виконуються діаметром 0,83; 0,90, 1,0; 1,1 і 1,2 м. Довжина труб коливається в межах 15–25 м. Висота завантаження прийнята в межах 2,5–6 м. Тривалість сушки матеріалу в трубі-сушарці дуже короткочасна (секунди) і визначається довжиною труби і швидкістю потоку газу.

Щоб уникнути грудкування вологого сушимого матеріалу і рівномірного завантаження його по перетину труби-сушарки застосовують спеціальні живильники для закидання матеріалу в трубу.

Велике значення при роботі труб-сушарок має недопущення підсосу повітря по всьому шляху газового тракту і забезпечення повної герметизації сушильної установки. Для забезпечення безпеки роботи і усунення можливості вибуху при сушці займистих матеріалів необхідно підтримувати вміст кисню в газах не більше 19 %, а при сушці вугілля з великим виходом летких – до 16 %. Чим вище температура сушильних газів, тим менше буде і вміст в них кисню.

Для усунення скупчення і осідання в різних місцях сушильної установки вугільного пилу слід усувати горизонтальні ділянки в системі. Необхідно контролювати температуру газів за сушильною установкою, яка не повинна перевищувати для бурого вугілля 110° С, для кам'яного вугілля 130° С.

У сушильній установці необхідно передбачити запобіжні клапани у вигляді діафрагм для викиду газів поза зоною сушильного цеху. В середньому на вуглезбагачувальних фабриках при сушці концентратів температура газів при вході коливається від 600 до 1100° С, тобто в середньому 700–750 °С і при виході від 90 до 130 °С.

Витрата тепла на 1 кг випарюваної вологи 3750–4600 кДж/кг, а витрата електроенергії 35-60 кВт на 1 т випарюваної вологи. Продуктивність при сушці концентратів коливається від 25 до 90–100 т/год по сирому вугіллю і від 3 до 7 т/год по випарюваній волозі, тобто в середньому 40–60 т/год по сирому вугіллю і 4–6 т/год по випарюваній волозі.

Підвищення продуктивності досягається за рахунок підвищення початкової температури газів, збільшення потужності димососів і діаметру труб-сушарок, поліпшення тепловіддачі, реконструкції пиловловлюючих пристроїв, установки топок високої продуктивності, зменшення втрат повітря в системі та інших заходів.

Переваги сушіння матеріалів у зваженому стані – простота конструкції сушарки, порівняно невисокі капітальні витрати і велика швидкість сушіння. Однак цей процес характеризується великим винесенням пилу і підвищеною витратою електроенергії.

Технологічний розрахунок труб–сушарок полягає у визначенні їх необхідного сумарного об’єму, після чого задаються висотою сушарки (Н = 20 – 25 м) і обчислюють її діаметр.

Фактори, що впливають на результати сушки

Інтенсивність сушки залежить від розміру частинок матеріалу, що сушиться – чим менше їхні розміри, тим глибше відбувається сушка і тим менше кінцева вологість матеріалу. Чим більше рівномірність матеріалу за крупністю, тим більше рівномірність виходу висушеного продукту за вологістю. Чим вище температура сушильного агенту, тим інтенсивніше процес сушки.

Див. також

Література

- Білецький В. С., Смирнов В. О. Технологія збагачення корисних копалин ((посібник з грифом Мінвузу). — Донецьк: Східний видавничий дім, 2004.- 272 с. (друге видання - 2009 р.)

- Сажин Б. С. Основы техники сушки. М.: Химия, 1984. — 320 с.

- Смирнов В. О., Сергєєв П.В., Білецький В.С. Технологія збагачення вугілля. Навчальний посібник. — Донецьк: Східний видавничий дім, — 2011. — 476 с.

- Білецький В.С., Олійник Т.А., Смирнов В.О., Скляр Л.В. Техніка та технологія збагачення корисних копалин. Частина ІІІ. Заключні процеси. – Кривий Ріг: Криворізький національний університет. 2019. 220 с.