Хвостове господарство збагачувальної фабрики

Хвостове господарство збагачувальної фабрики

Загальна характеристика

Хвости являють собою дрібні частинки пустої породи, які утворюються у результаті переробки корисних копалин. Розрізняють мокрі та сухі хвости. Тверда фаза хвостової пульпи складається з частинок різного розміру, а рідка фаза — з води.

Хвостове господарство збагачувальної фабрики являє собою комплексну систему, призначену для транспортування, укладки хвостів, видалення і складування відходів, прояснення і очищення стоків та оборотного водопостачання.

Залежно від крупності і вологості відходів, що видаляються з фабрики, розрізняють сховища для мокрих дрібних відходів і сховища для сухих крупних відходів.

Хвостове господарство розрізняють за ознаками:

- за характером матеріалу — для мокрих хвостів, для сухих хвостів;

- за способом компоновки — висотні, глибинні та інші природні і штучні заглиблення;

- за способом транспортування — контейнерні, рейкові, з підвісними канатними дорогами, з автомобільним транспортом, з гідравлічним транспортом;

- за формою штабелів — плоскі, хребтові, конічні, коноїдальні.

Транспортування й укладання дрібних мокрих відходів

При мокрих процесах збагачення корисних копалин утворюється пульпа, яка містить відходи. Основний спосіб транспортування та укладки дрібних мокрих хвостів включає гідравлічний транспорт хвостової пульпи від збагачувальної фабрики та її скидання у хвостосховище. Переваги цього способу: хвости зберігаються та придатні для використання; хвости складуються та створюються сприятливі умови для прояснення стічних вод або використання як оборотної води. Недолік способу — необхідність зведення гідротехнічних споруд (дамб, пристроїв для скидання проясненої води).

Пульпа гідравлічним способом по лотках і трубах транспортується в спеціально створені природні або штучні басейни-сховища — гідравлічні відвали, де відбувається осадження і укладання твердої фази відходів та прояснення води, що направляється в оборот на фабрику.

Площадка, на якій розташовується басейн-сховище, вибирається на основі вивчення матеріалів топографічних, інженерно-геологічних і гідрогеологічних досліджень. При виборі площадки повинні бути дотримані такі умови:

- місткість басейну повинна бути достатньою для складування відходів протягом усього періоду експлуатації фабрики,

- при вмісті в складованих відходах або окремих їхніх фракціях цінних компонентів, що можуть бути використані в майбутньому або в інших галузях промисловості, необхідно передбачити можливість їхнього відвантаження,

- басейн повинен розташовуватися нижче рівня майданчиків прилеглих житлових масивів і промислових підприємств, щоб запобігти їхньому затопленню у випадку аварії, крім того це дозволить використовувати самопливний транспорт пульпи в басейн,

- мінімальна віддаленість гідравлічного відвала від зони забудови повинна бути не менше 1 км,

- заборонено скидати прояснені води у водойми, які використовують як джерела водопостачання або як рибогосподарські,

- місце розташування площадки під басейн-сховище необхідно узгоджувати з планами забудови району,

- найдоцільніше розташовувати гідравлічний відвал у природній западині або долині, що дозволяє при невеликій довжині дамби для обгороджування одержати басейн значного об'єму.

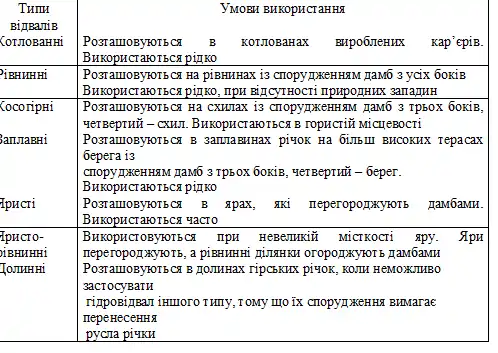

Типи гідравлічних відвалів, що зустрічаються в практиці збагачення, наведені в табл.

- Типи гідравлічних відвалів.

У розвідному пульпопроводі на відстані 1 — 2 м один від одного робляться отвори з насадками, через які відходи по жолобах направляються в басейн, де тверді частинки осаджуються, а прояснена вода через зливні колодязі відводиться в колектор і повертається на фабрику.

Дамба (гребля) огородження басейну-сховища першої черги зводиться з місцевих матеріалів висотою 4-6 м. Висота греблі першої черги повинна бути не менше ніж на 1 м вище рівня води в басейні. Басейн, що утворюється, за місткістю повинен бути достатній для скидання відходів протягом першої зими експлуатації збагачувальної фабрики, а площа його дзеркала повинна забезпечити прояснення води.

Якщо відходи містять до 60 % матеріалу крупністю –0,074 мм, то дамби намивають із самих відходів. При більш тонких відходах споруджують змішані дамби, а із місцевих піщаних або піщано-гравійних матеріалів зводяться тільки маленькі дамби нарощування. У деяких випадках роблять класифікацію відходів на дамбі і піски використовують для намиву дамби, а злив скидають в басейн. Басейн заповнюється в напрямку від дамби, при цьому крупні частинки, осаджуючись поблизу дамби, збільшують її міцність.

Стічні води флотаційних фабрик після прояснення містять реаґенти, тому випускати їх у відкриті водойми без додаткового очищення забороняється. Способи хімічного очищення стічних вод перед скиданням їх у відкриті водойми повинні розроблятися в проекті збагачувальної фабрики на основі результатів досліджень.

Вуглезбагачувальні фабрики проектують з цілком замкненою водно-шламовою схемою, що дозволяє значно знизити потребу фабрики у свіжій воді.

Схеми укладання відходів і оборотного водопостачання

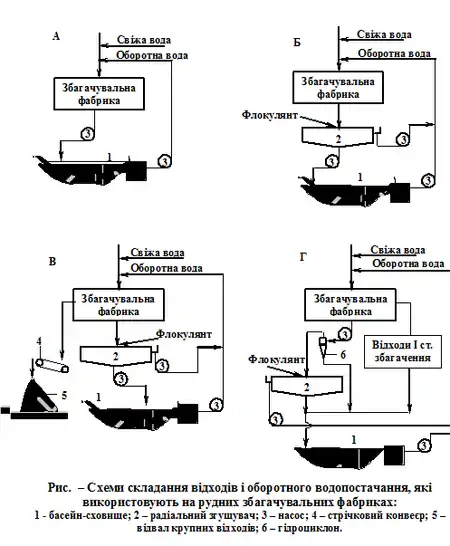

Принципам укладання відходів і оборотного водопостачання задовольняють наступні схеми (рис. 1), які застосовуються на існуючих і проектованих гірничозбагачувальних підприємствах.

Схема А використовується на збагачувальних фабриках з тонким подрібненням і мокрими методами збагачення (флотація, магнітна сепарація й ін.).

Пульпа, що містить дрібні відходи, напірним гідротранспортом направляється в басейн-сховище, де тверда фаза осаджується, а освітлена вода через колодязі і колектор повертається на фабрику. При використанні цієї схеми флокулянт, як правило, не застосовується.

Схема Б також використовується на збагачувальних фабриках з тонким подрібненням і мокрими методами збагачення.

Дрібні відходи попередньо згущують у радіальному згущувачі, куди для інтенсифікації процесу осадження твердої фази подають флокулянт. Згущений продукт напірним гідротранспортом направляють у басейн-сховище, а злив повертають у процес (оборотна вода). Через залишкову концентрацію реаґентів у зливі радіального згущувача схема Б не застосовується на фабриках зі складним реаґентним режимом.

Схема В застосовується на фабриках, що збагачують корисні копалини в широкому діапазоні крупності, сухим і мокрим способом (наприклад, на магнітозбагачувальних фабриках, які застосовують суху і мокру магнітну сепарацію).

Крупні сухі або зневоднені відходи направляють у відвал одним з чотирьох способів. Дрібні відходи після попереднього згущення напірним гідротранспортом направляють у відвал. Злив радіального згущувача використовується як оборотна вода.

Схема Г може бути використана на збагачувальних фабриках зі стадіальним збагаченням корисних копалин.

Основний обсяг грубоподрібнених відходів першої стадії збагачення направляють у басейн-сховище без попереднього згущення. Більш тонкі відходи наступних стадій збагачення направляють в басейн-сховище після попередньої обробки, що полягає в класифікації і згущенні. Злив радіального згущувача — оборотна вода.

Схема Г використовується рідко, тому що капітальні й експлуатаційні затрати при ній вищі, ніж за схемами А, Б, В.

Деякі діючі вуглезбагачувальні фабрики при обробці відходів застосовують схему В з використанням дорогих, складних у гідротехнічному відношенні споруд — мулонакопичувачів. Однак для проектованих, споруджуваних і реконструйованих фабрик при виборі схем обробки відходів флотації варто виходити з таких основних вимог:

- схема обробки відходів флотації повинна забезпечити одержання чистої води для використання її в оборотному циклі фабрики;

- згущений продукт згущувачів при використанні фільтр-пресів повинен містити твердої фази не менше 350 кг/м3;

- зневоднений продукт фільтр-пресів при вологості не більше 25 % повинен самостійно або в суміші з гравітаційними відходами легко транспортуватися у відвал автомобільним або іншим видом транспорту;

- схема обробки відходів флотації повинна забезпечити спільне складування у відвалах флотаційних і гравітаційних відходів.

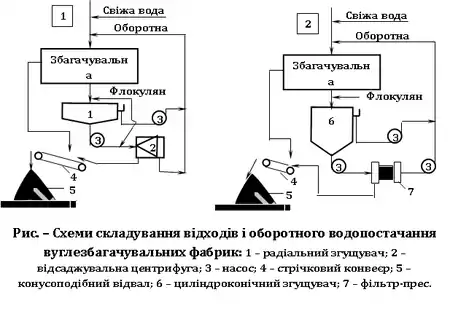

За однією з таких схем (рис. , схема 1) відходи флотації після згущення в радіальному згущувачі направляють у відсаджувальні центрифуги. Флокулянт (поліакриламід) подають у згущувач і центрифуги. Злив згущувача і фугат центрифуг — оборотна вода. Ця схема не дістала широкого застосування на вуглезбагачувальних фабриках з двох причин:

• велика витрата флокулянту (30-50 г/т подають у радіальний згущувач і 200—400 г/т — у центрифуги),

• швидке накопичення мулів у водно-шламовій системі фабрики при поверненні в оборотний цикл фугату відсаджувальних центрифуг.

Перспективною є схема 2 (рис. 2), яка передбачає попереднє висококонцентроване згущення відходів флотації в циліндроконічні згущувачі і подальше їх зневоднення у фільтр-пресах. У фільтр-пресах одержують два кінцевих продукти — чистий з концентрацією 1 кг/м3 твердої фази — фільтрат і збезводнений до транспортабельного стану — осад. Головні переваги цієї схеми обробки відходів флотації — відсутність необхідності відводу земельних ділянок під мулонакопичувачі і наявність на фабриці одного породного господарства для спільного складування відходів гравітаційного і флотаційного збагачення.

Див. також

Література

- Мала гірнича енциклопедія : у 3 т. / за ред. В. С. Білецького. — Д. : Східний видавничий дім, 2013. — Т. 3 : С — Я. — 644 с.

- Білецький В. С., Смирнов В. О. Технологія збагачення корисних копалин. — Донецьк: Східний видавничий дім, 2003. — 272 с.

- Смирнов В. О. Проектування збагачувальних фабрик: навч. посіб. для студ. спец. «Збагачення корисних копалин» вищ. навч. закладів / Смирнов Валерій Олександрович, Білецький Володимир Стефанович. — Донецьк: Сх. вид. дім, 2002. — 296с. : рис. — Бібліогр.: с. 289—290.

- Папушин Ю. Л., Білецький В. С. Основи автоматизації гірничого виробництва. — Донецьк : Східний видавничий дім, 2007. — 168 с. — ISBN 978-966-317-004-6.

- Білецький В.С., Олійник Т.А., Смирнов В.О., Скляр Л.В. Техніка та технологія збагачення корисних копалин. Частина ІІІ. Заключні процеси. – Кривий Ріг: Криворізький національний університет. 2019. –232 с.