Шпонкове з'єднання

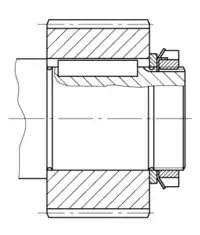

Шпо́нкове з'є́днання — один з видів з'єднання вала з втулкою з використанням додаткового конструктивного елемента шпонки, призначеної для запобігання їх відносного провертання. Найчастіше шпонкове з'єднання використовується для передачі крутильного моменту в з'єднаннях обертового валу із зубчастим колесом або зі шківом. На відміну від з'єднань з натягом, які забезпечують взаємну нерухомість деталей без додаткових конструктивних елементів, шпонкові з'єднання — розбірні.

Види шпонкових з'єднань

Розрізняють ненапружені і напружені шпонкові з'єднання.

Ненапружені шпонкові з'єднання

Ненапружені шпонкові з'єднання реалізують за допомогою призматичних і сегментних шпонок.

Шпонкові з'єднання з використанням призматичних шпонок за призначенням бувають звичайними та напрямними (ковзними). Звичайні призматичні шпонкові з'єднання призначені для нерухомого з'єднання маточини (втулки) з валом. Шпонки таки з'єднань бувають із скругленими або плоскими торцями. Напрямні (ковзні) шпонкові з'єднання застосовують у тих випадках, коли деталі, розміщені на валах, можуть рухатись уздовж валів. Напрямну шпонку закріплюють до вала гвинтами[1].

При використанні сегментної шпонки її глибока посадка на валу забезпечує їй стійкіше положення, ніж призматичної шпонки. Це запобігає перекошуванню шпонок під навантаженням. Однак глибокий паз значно послаблює вал, тому сегментні шпонки використовують переважно для з'єднання деталей на малонавантажених ділянках валів, наприклад на кінцях вaлів. З'єднання сегментними шпонками є технологічнішим, оскільки виготовлення як шпонок, так і пазів на валах є досить простим. Сегментні шпонки стандартизовані[2]. Розміри сегментних шпонок та пазів вибирають за стандартом залежно від діаметра вала.

Напружені шпонкові з'єднання

Напружені шпонкові з'єднання використовуються у поєднанні з перехідними посадками деталей на вал або з посадками із гарантованим натягом. У таких випадках забезпечується достатнє центрування деталей та висока надійність з'єднання.

Напружені шпонкові з'єднання здійснюються за допомогою клинових та циліндричних шпонок.

Клинові шпонки за способом розміщення на валах бувають врізні, на лисці, фрикційні і тангенціальні. Клинові врізні шпонки за формою поділяють на шпонки клинові без головки та шпонки клинові з головкою. Клинові врізні шпонки без головки бувають із плоскими та скругленими торцями. Усі клинові шпонки виготовляють з ухилом 1:100. Цей же ухил передбачається і для паза маточини (втулки).

Подібно до призматичних, клинові врізні шпонки частково розміщуються в пазі вала і частково в пазі маточини.

Клинові шпонки на лисці та фрикційні розміщуються по всій своїй висоті в пазах маточини. Такі з'єднання клиновими шпонками передають обертовий момент за рахунок сил тертя на широких робочих гранях. Ці сили тертя створюються відповідним натягом у радіальному напрямі при забиванні шпонок. Тому зі сторони бічних граней клинових шпонок передбачаються зазори.

Тангенціальні шпонки вирізняються серед інших клинових шпонок тим, що натяг між валом та маточиною створюється шпонками не у радіальному, а у дотичному напрямі. Одна із широких граней тангенціальної шпонки спрямовується по дотичній до перерізу вала, а одна із вузьких граней — уздовж радіусу вала. Таке розміщення тангенціальної шпонки вимагає встановлення у з'єднанні двох шпонок, розміщених під кутом 120—135°. За технологічними міркуваннями кожна тангенціальна шпонка виконується з двох однобічно скошених клинів Тангенціальна шпонка використовується переважно у важкому машинобудуванні при великих діаметрах з'єднання.

Циліндричні шпонки — це циліндричні штифти, що вставляються в отвори, паралельні до осі з'єднання, по посадках з натягом (посадка Н7/r6). Такі шпонки можуть використовуватись для закріплення деталей на кінці вала. Отвір під шпонку свердлять та обробляють розверткою після посадки деталі на вал. Якщо міцність з'єднання з однією шпонкою не забезпечується, то ставлять дві або три циліндричні шпонки, зміщені відповідно на кут 180 або 120°.

Проектування та виготовлення

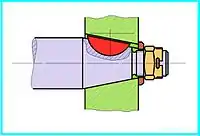

Шпонкові пази у валах отримують фрезеруванням дисковими або пальцевими фрезами, а в ступицях — довбанням чи протягуванням.

Для виготовлення шпонок всіх видів використовують спеціальний точний прокат для шпонок із вуглецевих конструкційних сталей (45, 50, Ст.5, Ст.6 та ін.) з границею міцності не меншою ніж 500 МПа. Значення допустимих напружень зминання залежить від режиму роботи, міцності матеріалів вала і ступиці, типу посадки ступиці на вал — в межах 60…150 МПа (менші значення для чавунних ступиць та при нерівномірному і ударному навантаженні, більшиі — для сталевих ступиць).

Переваги і недоліки

До переваг шпонкових з'єднань слід віднести:

- простоту будови і виготовлення;

- надійність конструкції;

- низьку вартість;

- відносна простота монтажу і демонтажу.

Недоліками шпонкових з'єднань є:

- послаблення міцності валу і маточини шпонковими пазами;

- обмеження моменту, що передається міцністю шпонки;

- ускладнення конструкції у разі потреби забезпечення переміщення деталі (блоку шестерні) вздовж валу.

Див. також

Примітки

- ГОСТ 30173-96 Соединения шпоночные с призматическими скользящими шпонками. Размеры шпонок и сечений пазов. Допуски и посадки/

- ДСТУ ГОСТ 24071:2005 (ISO 3912:1977) Основні норми взаємозамінності. Сегментні шпонки та шпонкові пази.

Джерела

- Коновалюк Д. М., Ковальчук Р. М. Деталі машин: підручник. — 2-е видання. — К.:Кондор, 2004. — 584 с. — ISBN 966-7982-22-X

- Хомик Н. І. Деталі машин: курс лекцій / Н. І. Хомик, А. Д. Довбуш, О. П. Цьонь. — Т.: ФОП Паляниця В. А., 2016. — 160 с.

- Анурьев В. И. Справочник конструктора-машиностроителя: в 3-х т.: Т.2. — 8-е изд., перераб. и доп. Под ред. И. Н. Жестковой. — М.: Машиностроение, 2001. — 912 с. — ISBN 5-217-02964-1