Автоматизація процесу зневоднення на вакуум-фільтрі

Автоматизація процесу зневоднення на вакуум-фільтрі

При розробці схеми автоматизації вакуум-фільтра потрібно враховувати, що процес фільтрації є допоміжним і завдання фільтрувального відділення — приймати і зневоднювати весь флотаційний концентрат флотаційного відділення.

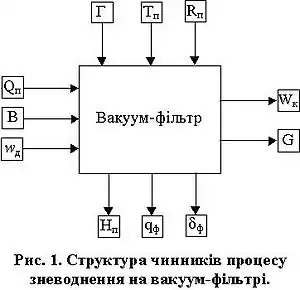

На рис. 1 показана структура чинників вакуум-фільтра.

Основними вихідними параметрами є продуктивність фільтра по кеку і його вологість (G, Wк). Додаткові вихідні чинники — витрата і густина фільтрату (qф, δф).

До проміжного вихідного параметра потрібно віднести рівень пульпи у ванні вакуум-фільтра (Нп), який суттєво визначає його режим роботи.

Збурюючі впливи: гранулометричний склад концентрату (Г), розрідженість і температура пульпи (Rп, Tп). Основними керуючими впливами на об’єкт прийняті об’ємне навантаження (Qп), вакуум у дисках фільтра (В) і частота обертання дисків (wд).

Зазначимо, що вакуум-фільтр як об’єкт автоматизації по каналу «навантаження на фільтр» — «рівень пульпи у ванні» з достатньою точністю можна представити реальною інтегруючою ланкою з незначним транспортним запізненням, а по каналу «частота обертання дисків» — «вологість кеку» — аперіодичною ланкою першого порядку.

Схема автоматизації процесу зневоднення флотоконцентрату на вакуум-фільтрі

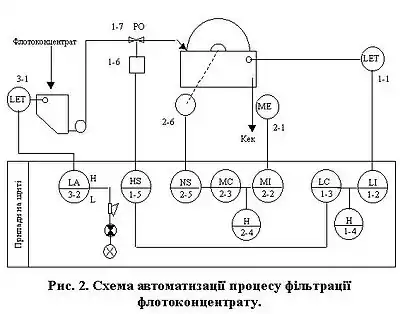

Фрагмент схеми автоматизації процесу зневоднення флотоконцентрату на вакуум-фільтрі, наведений на рис. 2.

Тут спрощено зображена технологічна схема зневоднення флотоконцентрату, що включає збірний зумпф концентрату, насос, трубопровід з регулюючим органом. Вакуум-фільтр забезпечений приводом з регульованою частотою обертання (позиція 2-6).

Потрібно врахувати, що вакуум-фільтр є складним об’єктом управління, оскільки присутній істотний взаємозв’язок між різними чинниками. Наприклад, частота обертання дисків вакуум-фільтра зумовлює, з одного боку, його продуктивність, з іншого, вологість кеку.

З технологічних міркувань приймаємо, що для вакуум-фільтра найважливішими параметрами є вологість кеку і рівень пульпи у ванні. Рівень пульпи залежить від ряду параметрів — навантаження на вакуум-фільтр, його продуктивності, яка, в свою чергу, визначається частотою обертання дисків, вакуумом у системі, гранулометричним складом живлення та ін. Приймаємо найпростіший канал управління рівнем пульпи — об’ємне навантаження на вакуум-фільтр, яке можна змінювати за допомогою дросельної заслінки, розташованої на нагнітальному пульпопроводі (РО, поз 1-7).

Вологість кеку також залежить від багатьох чинників (вакуум в системі, частота обертання дисків, об’ємне навантаження на вакуум-фільтр, гранулометричний склад флотоконцентрату). Враховуємо, що вакуум у системі зневоднення завжди підтримується максимально можливим.

Гранулометричний склад живлення вакуум-фільтра змінювати практично неможливо. Отже, приймаємо найраціональніший канал управління вологістю концентрату — зміну частоти обертання дисків вакуум-фільтра за допомогою привода (поз. 2-6). Зазначимо, що сучасні вакуум-фільтри обладнуються приводом з керованою частотою обертання дисків.

Важливим параметром у даній схемі є і рівень пульпи у зумпфі. При цьому не можна допускати як перелив, так і захоплення повітря всмоктувальним патрубком насоса.

Таким чином, приймаємо для схеми автоматизації вакуум-фільтром незалежні системи:

1. Систему стабілізації рівня пульпи у ванні вакуум-фільтра (поз.1).

2. Систему регулювання вологості кеку (поз. 2).

3. Систему контролю верхнього рівня пульпи в зумпфі (поз. 3).

Система 1 містить первинний датчик рівня пульпи (чутливий елемент з перетворювачем, поз 1-1), встановлений за місцем, вторинний шкальний (показуючий) прилад контролю рівня (поз. 1-2), регулятор (поз. 1-2), задатчик (поз. 1- 4), перемикач вибору режиму роботи системи (поз. 1-5), виконавчий механізм з регулюючим органом, який встановлено на пульпопроводі (поз. 1-6 і 1-7).

Аналогічно, система регулювання вологості (2) кеку включає первинний датчик вологості (2-1), вторинний показуючий і реєструючий прилад (2-2), регулятор із задатчиком (2-3 і 2-4), тиристорну станцію управління (2-5) і привод фільтра (2-6).

Система контролю рівня (3) в зумпфі містить первинний дискретний датчик рівня (наприклад, 2 електроди поз. 3-1) і рівнемір (наприклад, типу УКС, поз. 3-2). Останній настроєний на контроль двох рівнів — верхнього (Н) і нижнього (L). Сигналізація здійснюється за допомогою індикаторної лампочки і гудка.

У вітчизняній вуглезбагачувальній промисловості засто-совується універсальний комплекс апаратури (САРФ), призначений для автоматизації флотаційних і фільтрувальних відділень. Комплекс забезпечує:

- автоматичну стабілізацію заданих питомих витрат реагентів;

- стабілізацію густини і витрати пульпи на флотацію;

- автоматичне регулювання рівня пульпи у ванні вакуум-фільтра і його продуктивності.

Джерела

- Папушин Ю. Л., Білецький В. С. Основи автоматизації гірничого виробництва. — Донецьк : Східний видавничий дім, 2007. — 168 с. — ISBN 978-966-317-004-6.