Автоматизація

Автоматиза́ція — є одним з напрямів науково-технічного прогресу, який спрямовано на застосування саморегульованих технічних засобів, економіко-математичних методів і систем керування, що звільняють людину від участі у процесах отримання, перетворення, передавання і використання енергії, матеріалів чи інформації, істотно зменшують міру цієї участі чи трудомісткість виконуваних операцій. Разом з терміном автоматичний, використовується поняття автоматизований, що підкреслює відносно великий ступінь участі людини у процесі.

Термін автоматизація, натхненний словом автоматичний (похідне з автомата), не був поширеним до 1947 року, коли Форд заснував відділ автоматизації. Саме в цей час, у промисловості швидко починають використовуватися контролери зворотного зв'язку, які з'явилися ще 1930 року.

Автоматизації, було досягнуто за рахунок різних засобів, що охоплюють: механічні, гідравлічні, пневматичні, електричні, електронні пристрої та комп'ютери, як правило, у поєднанні. У складних системах, таких як: сучасні заводи, літаки та кораблі, найчастіше, використовуються усі ці змішані застосування.

Способи керування системою

Загалом, існує два види керування системою: зі зворотним зв'язком (система замкненого контуру) та без зворотного зв'язку (система розімкненого контуру).

У разі керування без зворотного зв'язку, дія впливу контролера на систему, не залежить від «виходу процесу» (або «контрольованої змінної процесу»). Хорошим прикладом цього, є центральне опалення, у якому паровий котел керується лише за допомогою реле часу (або й без нього — вручну), таким чином, кількість тепла виробляється постійно, незалежно від температури у будівлі. Дією впливу, тут є вмикання і вимикання котла. Виходом процесу, є температура у приміщенні.

У системі керування зі зворотним зв'язком, вплив від контролера, залежить від виходу процесу. Для прикладу з котлом, це буде застосування термостату задля контролю температури усередині, або одночасно і ззовні будівлі (давачі температури), таким чином, з'являється зворотний зв'язок вихідного сигналу, який дає змогу контролеру підтримувати температуру у споруді, котру встановлено на термостаті. Отже, контролер замкненого контуру, має петлю зворотного зв'язку, яка забезпечує його керувальним впливом, залежно від виходу процесу. З цієї причини, замкнені петльові контролери, також називають контролерами зворотного зв'язку.

Для прикладу, визначенням замкненої системи керування зі зворотним зв'язком, відповідно до British Standard Institution, є: «Система керування, що володіє дослідженням зворотного зв'язку, де сигнал відхилення утворюється у підсумку цього зворотного зв'язку, та використовується задля впливу на кінцевий орган керування таким чином, щоби зменшити це відхилення до нуля.»

Так само: «Система керування зі зворотним зв'язком, є системою, котра, як правило, підтримує задане відношення однієї змінної, системи, з іншою змінною, шляхом порівняння їх функцій, та з використанням цієї різниці як засобу керування.»

Удосконаленим видом автоматизації, яка зробила революцію у виробництві літаків, засобах зв'язку та інших галузях промисловості, є керування зі зворотним зв'язком, яке, найчастіше, безперервне та передбачає: приймання, вимірювання з використанням давачів, вироблення розрахованого уточнювального впливу (коригування), задля підтримання вимірюваного параметру у заданих межах. Теоретичною основою автоматизації замкненого контуру, є теорія керування.

Керувальні впливи

Системи керування

Одним з найпростіших видів контролю, є контроль увімкнення-вимкнення. Прикладом, може служити термостат, що використовується у побутових приладах, який розмикає або замикає електричний контакт.

Керування послідовністю, в якому виконується запрограмована черговість дискретних операцій, часто засноване на елементах системної логіки, складовою якої є стан системи. Система керування підйомником, є прикладом послідовного керування.

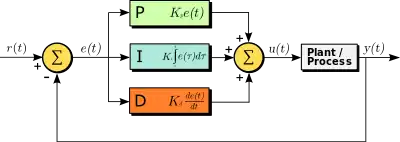

ПІД-регулятор

Пропорційно-інтегрально-диференційний регулятор (ПІД-регулятор) є механізмом контуру керування зі зворотним зв'язком (контролером) та широко використовується у промислових системах керування.

ПІД-регулятор безперервно обчислює значення помилки, як різницю між заданою уставкою та виміряною змінною процесу, і застосовує уточнювальний вплив на основі пропорційної, інтегральної та похідної (диференційної) складової, які відповідно позначається P, I, і D та дають своє ім'я цьому виду контролера.

Ці теоретичні розуміння і застосування, позначаються 1920-ми роками, і їх впроваджено практично в усіх аналогових системах керування — спочатку у механічних контролерах, відтак, за допомогою дискретної електроніки, та останнім часом, у промислових комп'ютерних процесах.

Послідовне керування та логічна послідовність або стан системи керування

Програмований логічний контролер

Послідовне керування може здійснюватися або сталою послідовністю, або логічною одиницею, та виконує будь-які дії, залежно від різних станів системи. Прикладом регульованої, але в іншому випадку, сталої послідовності, є реле часу спринклера на газоні.

Ранній розвиток послідовного контролю, був релейним, де реле замикали електричні контакти, задля початку або переривання живлення пристрою. Реле вперше були використані у зародкових телеграфних мережах, для керування іншими пристроями, наприклад, під час запуску та зупинки промислових електричних двигунів або відкриття та закриття електромагнітних клапанів. Використання реле задля управління, допускає контроль, керований подіями, де дії може бути запущено з послідовністю, відповідною до зовнішніх впливів. Вони були більш гнучкими у відгуку, ніж жорсткі з однією послідовністю, кулачкові таймери.

Електромагнітні клапани широко використовуються у системах стислого повітря або гідравлічних, задля живлення виконавчих пристроїв точної механіки. Водночас, електродвигуни котрі використовуються для забезпечення безперервного обертального руху та приводи, як правило, є найкращим вибором щодо періодичного створення обмеження діапазону руху для механічних пристроїв.

Загальна кількість реле, кулачкових таймерів і барабанних секвенсерів, які були потрібні на деяких заводах,

могла нараховувати сотні або, навіть, тисячі одиниць. Знадобилися ранні методи програмування та мови, щоби зробити такі системи керованими. Однією з перших була мова релейно-контактної логіки, назва якої «драбинова діаграма» (англ. ladder diagram) пішла від слова ladder (драбина), позаяк схеми взаємопов'язаних реле та їхніх контактів нагадували драбину з її щаблями. Пізніше було розроблено спеціальні комп'ютери, так звані програмовані логічні контролери, щоби замінити ці нагромадження апаратних засобів, одним, легше перепрограмованим блоком.

Комп'ютерне керування

Комп'ютери можуть виконувати як послідовний контроль так і керування зі зворотним зв'язком. Програмовані логічні контролери (ПЛК) являють собою тип мікропроцесора спеціального призначення, який замінює безліч апаратних складових, таких як таймери і барабанні секвенсери, використовувані у системах логіки релейного типу. Комп'ютери керування технологічними процесами загального призначення, все частіше замінюються самостійними контролерами, з одним комп'ютером, здатним виконувати операції сотень контролерів. Комп'ютери керування процесом, можуть обробляти дані з мережі ПЛК, приладів і контролерів, для впровадження типового (наприклад, PID) контролю багатьох окремих змінних або, у деяких випадках, для реалізації складних алгоритмів керування з використанням декількох входів, і математичних перетворень. Вони також, можуть аналізувати дані і створювати у реальному часі, графічні дисплеї та складати звіти для операторів, інженерів або керівництва.

Контроль банкомату (ATM) є прикладом інтерактивного процесу, у якому комп'ютер, на вибір користувача, виконує логічну отриману відповідь на основі інформації, витягнутої з мережевої бази даних. Процес ATM, має схожість з іншими інтернет-процесами транзакцій. Різні логічні відповіді, називаються сценаріями. Такі процеси, як правило, розроблено за допомогою випадків та блок-схем використання, які направляють до написання програмного коду.

Історія

Найпершим механізмом керування зі зворотним зв'язком був термостат, винайдений ще 1620 року голландським ученим Корнеліусом Дреббелем (Cornelius Drebbel). Перші термостати були регуляторами температури або контролерами, а не двопозиційними загальними механізмами для побутових приладів. Крім того, 1745 року, Вокансон винайшов перший автоматичний ткацький верстат.

1771 року, Річард Аркрайт розробив першу, повністю автоматизовану, прядильну фабрику, що приводилася до дії гідроенергією (силою плинної води).

Автоматичний млин, було створено Олівером Евансом 1785 року, що робить його першим повністю автоматизованим виробничим процесом.

Відцентровий регулятор, який було винайдено Крістіаном Гюйгенсом у сімнадцятому столітті, був використаний для регулювання зазору між жорнами. Інший відцентровий регулятор, було використано 1784 року, у межах моделі парового крану. Відцентровий регулятор було також застосовано Джеймсом Ваттом для використання з паровим двигуном 1788 року, на млині.

Кілька поліпшень відцентрового регулятора, а також удосконалення клапану відсічення на паровому двигуні, зробили цей двигун, придатним для більшості промислових застосувань, вже до кінця 19-го століття. Поступ в області парового двигуна, залишив далеко позаду такі науки, як термодинаміка і теорія керування.

Пристрій (відцентровий регулятор) автоматичного регулювання подачі палива, пари або води до машини, що забезпечувало рівномірний рух або обмеження швидкості, отримав порівняно мало наукової уваги, аж поки, Джеймс Клерк Максвелл оприлюднив статтю, яка встановила початок теоретичного підґрунтя для розуміння теорії керування. Розвиток електронного підсилювача протягом 1920-х років, був важливим для міжміського телефонного зв'язку, який потребував більш високих вимог до придушення шуму, що було вирішено за допомогою негативного зворотного зв'язку. Це, та інші додатки телефонії, сприяли теорії керування. Військовими застосуваннями під час Другої світової війни, які сприяли і отримали вигоду з теорії керування, були системи управління вогнем та літаками. Так званий, класичний теоретичний розвиток теорії керування, припадає на 1940-і та 1950-і роки.

Релейна логіка, вводилася разом із заводською електрифікацією, яка стала бурхливо розвиватися з 1900 до 1920-х років. Центральні електричні підстанції та введення в експлуатацію нових котлів високого тиску, парових турбін та інше, створили великий попит на прилади й органи керування.

Контролери, які були у змозі зробити розрахункові зміни, у відповідь на відхилення від заданої точки, а не лише дію увімкнено/вимкнено — двопозиційний контроль, почали вводитися з 1930-х років.

1959 року, Texaco's Port Arthur НПЗ, став першим хімічним заводом з використанням цифрового керування. Переобладнання заводів під цифровий контроль, почало швидко поширюватися у 1970-ті роки, коли ціна комп'ютерного устаткування знизилася.

Відомі застосування

Автоматичний телефонний комутатор було введено 1892 року, разом з набірними телефонами. До 1929 року 31,9 відсотків системи дзвінків, були автоматизовані. Для автоматичного перемикання телефону, спочатку використовувалися лампові підсилювачі й електромеханічні вимикачі, якими споживалася велика кількість електроенергії. Обсяг викликів, у кінцевому підсумку, зріс настільки швидко, що виникло побоювання, ніби телефонна система буде споживати всю вироблену електроенергію, що спонукало Bell Labs, почати дослідження стосовно транзисторів.

Логіка виконання перемикання телефонних реле, стала натхненням для розробки цифрової обчислювальної машини. Першу комерційно успішну автоматичну модель видування скляних пляшок, було введено 1905 року. Машина, що керувалася за допомогою двох робітників, котрі працювали у дві 12-годинні зміни, могла виробляти 17280 пляшок протягом 24 годин, порівняно з 2880 пляшок, зроблених колективом з шести чоловіків і хлопчиків, які працювали у крамниці протягом дня. Вартість виготовлення пляшок машиною була від 10 до 12 центів за брутто порівняно з $ 1,80 за брутто виготовлених вручну, склодувами та помічниками.

Секційні електроприводи було розроблено з використанням теорії керування. Такі електроприводи

застосовуються на різних ділянках машини, де повинен підтримуватися точний диференціал між секціями. Під час прокату сталі, метал витягується, по мірі проходження його крізь пари роликів, які повинні працювати за послідовно більш високих швидкостей. Перше застосування секційного електроприводу, було на папероробній машині 1919 року. Одною з найбільш важливих подій у металургійній промисловості протягом 20-го століття, був — безперервний прокат широкої смуги, розроблений Armco 1928 року.

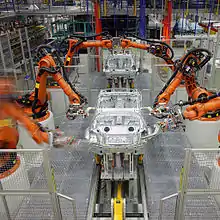

Зараз, на початку XXI століття, велика автоматизація застосовується майже в усіх видах виробництва та збиральних процесах. Це охоплює: генерацію електроенергії, нафтопереробну, хімічну, сталеливарну промисловість, виробництво пластмаси, цементних заводів, заводів з виробництва добрив, целюлозно-паперових комбінатів, автомобільних заводів, виробництво літаків, виробництво скла та інше. Роботи, особливо корисні за небезпечних застосувань, таких як забарвлення автомобілів розпиленням. Роботи також, використовуються задля складання електронних плат (марудна та дуже точна праця). Зварювання корпусів автомобілів також, здійснюється за допомогою роботів, а автоматичні зварювальні апарати, застосовуються у трубопровідному транспорті.

Також прикладом автоматизації є розподілена мережа, наприклад World Community Grid.

Переваги та недоліки

Основними перевагами автоматизації є:

- Збільшення пропускної здатності або продуктивності.

- Підвищення якості та передбачуваності якості.

- Підвищена надійність, процесів або продуктів.

- Підвищення узгодженості продукції.

- Скорочення прямих людських витрат на робочу силу та видатків.

Наступні методи застосування автоматизації, часто використовуються задля підвищення продуктивності, якості або надійності.

- Впровадження автоматизації операцій, для скорочення часу циклу.

- Встановлення автоматизації, де потрібен високий ступінь точності.

- Заміна операторів-людей у завданнях, де є важка фізична або марудна праця.

- Заміна людей у роботі, яка виконується за небезпечних умов (тобто вогонь, космос, вулкани, ядерні об'єкти, під водою, та інше).

- Виконання завдань, які знаходяться за межами людських можливостей: за розміром, вагою, швидкістю, витривалістю тощо.

- Зниження часу роботи та значного регулювання її часу.

- Звільнення робітників, щоби вони взяли на себе інші завдання.

- Забезпечення більш високими за рівнем, робочими місцями стосовно розробки, впровадження, технічного обслуговування й експлуатації автоматизованих ліній.

Основними недоліками автоматизації є:

- Загрози безпеці / уразливості: автоматизована система може мати обмежений рівень інтелекту, отже, більш сприйнятлива до скоєння помилок за межами свого безпосереднього набору знань (наприклад, вона, як правило, не в змозі, застосовувати правила простої логіки загальних положень).

- Непередбачувані / надмірні витрати на розробку: вартість наукових досліджень та розробки процесу автоматизації, може перевищити вартість заощаджень від самої автоматизації.

- Висока ціна: автоматизація нового продукту, як правило, вимагає дуже великих початкових інвестицій порівняно з питомою вартістю продукту, отже видатки на автоматизацію, може бути закладено у вартість багатьох продуктів протягом тривалого часу.

У виробництві, мета автоматизації, набула ширшого значення, ніж продуктивність, вартість і час.

Загальна характеристика

Автоматизація, окрім об'єкта керування, вимагає додаткового застосування давачів (сенсорів), керувальних пристроїв (контролерів із засобами вводу-виводу), виконавчих механізмів та у переважній більшості, ґрунтується на основі використання електронної техніки та методів обчислень, що іноді наслідують нервові і розумові функції людини.

Автоматизуються:

- виробничі (технологічні) процеси;

- проєктування;

- організація, планування та керування;

- наукові дослідження.

- бізнес-процеси.

Системи автоматизації

Мета автоматизації — підвищення продуктивності праці, поліпшення якості продукції, покращення керування, усунення людини від виробництв, небезпечних для здоров'я.

Автоматизація, за винятком простих випадків, вимагає всебічного, системного підходу до рішення завдання, тому окремі вирішення завдань засобами автоматизації, зазвичай називаються системами, наприклад:

- автоматична система керування;

- автоматизована система керування;

- система автоматизації проєктних робіт (САПР);

- автоматизована система керування технологічним процесом (АСК ТП).

Система автоматизації — інформаційно об'єднана сукупність програмованих пристроїв автоматизованого та автоматичного контролю, регулювання та керування.

Галузі, де автоматизація є важливою: виробництво сталі, гірнича справа, машинобудування, хімічне виробництво, харчова промисловість, енергетика, керування автомобільним, залізничним і повітряним транспортом.

Складовими елементами системи автоматизації є підсистеми:

- Технологічної та аварійної сигналізації.

- Автоматичного блокування і технологічного захисту.

- Аварійного керування.

- Реєстрації стану керованого процесу і дій оператора.

- Обмін даними між пристроями системи та зі зовнішніми інформаційними системами.

Конвертованість і час обігу

Іншим значним напрямком автоматизації, є підвищений попит на гнучкість та конвертованість у виробничих процесах. Виробники все частіше, вимагають можливості легко переходити від виробництва продукції А до виготовлення продукту B, без потреби повністю перебудовувати виробничі лінії. Гнучкість і розподіл процесів, призвели до запровадження автоматично-керованих транспортних засобів з природними особливостями навігації.

Також, допомагає цифрова електроніка. Колишні аналогові вимірювальні прилади, було замінено на цифрові пристрої, які можуть бути більш точними та гнучкими, і пропонують більш широкі можливості щодо складнішої конфігурації, параметризації й використання. Це супроводжувалося революцією польових шин, що забезпечило мережевий (тобто одним кабелем) засіб зв'язку між системами керування, та приладами польового рівня, й усунуло потребу жорсткого монтажу електропроводки.

Окремі заводи, прийняли ці технології швидко. Більш консервативні фабрики переробної промисловості, з їх довшими циклами, були повільнішими, щоб це прийняти і вимірювання й керування на основі аналогу, як і раніше, тут переважало. Все більш широке використання Industrial Ethernet на виробництві, штовхає ці віяння ще далі, та дозволяє виробничим підрозділам, бути тісніше з'єднаними у межах підприємства, якщо це потрібно, через безпровідний Інтернет. Всеосяжна конкуренція, також підвищує попит на реконфігуровані виробничі системи.

Технічні засоби промислової автоматики

- Вторинні вимірювальні прилади

- Диференціально-трансформаторні і феродинамічні вимірювальні прилади

- Автоматичні мости змінного струму

- Автоматичні потенціометри

- Керувальні пристрої

- Виконавчі механізми

- Регулювальні органи

Засоби автоматизації

На початку 2000-х років, інженери можуть мати цифровий контроль над автоматизованими пристроями. У підсумку, було швидко розширено межі використання та діяльності людини. Автоматизовані технології тепер служать основою для математичних та організаційних інструментів, застосовуваних для створення складних систем. Відомі приклади — системи автоматизованого проєктування (САПР) та автоматизованого виробництва.

Інформаційні технології, разом з промисловими машинами та процесами, можуть допомогти у розробці, реалізації та моніторингу систем керування. Один із прикладів промислової системи керування, являє собою програмований логічний контролер (ПЛК). ПЛК це спеціалізовані загартовані комп'ютери, які часто використовуються для синхронізації потоку вхідних даних від (фізичних) давачів і подій, з потоком виходів на виконавчі пристрої та події.

Людино-машинні інтерфейси (HMI) або інтерфейси комп'ютер-людина (CHI), зазвичай, використовуються для зв'язку з ПЛК та іншими комп'ютерами. Допоміжний персонал, який стежить та контролює через HMI, можна назвати різними іменами. У промислових технологічних і виробничих умовах, вони називаються операторами або щось подібне. У котельнях та центральних відділах комунального господарства, їх називають стаціонарними інженерами.

Існують різні види засобів автоматизації:

- ANN — Штучна нейронна мережа

- DCS — розподілена система керування

- HMI — Human Machine Interface

- SCADA — диспетчерське керування та збір даних

- PLC — програмований логічний контролер

- вимірювальні прилади

- керування рухом

- робототехніка

Коли справа доходить до автоматизації виробничих процесів, хост-моделювання програмного забезпечення (HSS), є широко використовуваним інструментом тестування, який застосовується для налаштування програмного забезпечення обладнання. HSS використовується для тестування продуктивності обладнання за заводськими стандартами автоматизації (тайм-ауту, часу відгуку, часу обробки).

Обмеження автоматизації

Сучасні технології не здатні автоматизувати усі потрібні завдання.

Багато операцій з використанням автоматизації, мають численний інвестований капітал та виробляють великі обсяги продукції, що робить збої надзвичайно дорогими та потенційно небезпечними. Таким чином, потрібен деякий персонал для забезпечення того, щоби вся система працювала належним чином, і щоби підтримувалася безпека й якість продукції.

Оскільки процеси стають усе більш автоматизованими, треба щоразу менше праці задля збереження або поліпшення якості, які можна отримати.

Хоча, дедалі більше процесів, стають автоматизованими, залишаються, тим не менше, неавтоматизовані ділянки. Це приклад вичерпання можливостей. Проте, нові технологічні парадигми, можуть встановити нові обмеження, які перевершать попередні.

Поточні обмеження

Багато ролей для людей у промислових процесах, досі знаходяться за межами сфери автоматизації. Розпізнавання образів людського рівня, розуміння мови та здатність розмовляти, виходять далеко за межі можливостей сучасних механічних і комп'ютерних систем. Завдання, що вимагають суб'єктивної оцінки або підсумовування складних даних давачів, таких, як запахи і звуки, а також, завдань високого рівня, таких як стратегічне планування, на початку XXI століття, ще вимагають людського досвіду. У багатьох випадках, використання людей є більш економічно вигідним, ніж застосування механічних підходів, навіть там, де автоматизація виробничих завдань можлива. Створення теорії, допоможе подоланню цих перешкод, на шляху до післядефіцитної економіки.

Парадокс автоматизації

Парадокс автоматизації полягає у тому, що чим ефективніше автоматизовано системи, тим більш важливий внесок людей-операторів. Люди залучаються в усе меншій мірі, але їх участь стає все більш вагомою.

Якщо автоматизована система має похибку, вона буде множити цю помилку, поки хиба, не стане поміченою або усуненою, людським оператором.

Важким прикладом цього, є катастрофа рейсу Air France 447, де відмова автоматизації, примусила пілотів до ручного керування літаком Airbus A330 — події, до якої вони не були готові.

Останні і нові застосування

Автоматизація роздрібної торгівлі

У харчовій промисловості почали застосовувати автоматизацію процесу замовлення; Макдональдс вже давно застосувала сенсорний екран та впорядкування платіжних систем у багатьох зі своїх ресторанів, чим зменшила потребу касирів. Техаський університет в Остіні представив повністю автоматизоване кафе роздрібної торгівлі. Деякі кав'ярні та ресторани, використовують мобільні і планшетні «додатки» (замовлення й оплата на пристрої), щоби зробити процес замовлення для клієнтів більш зручним. Інші ресторани, автоматизували доправлення їжі до столів клієнтів, з використанням конвеєр-системи. Щоби замінити обслугу, інколи використовують роботів.

Багато супермаркетів і навіть невеликих магазинів, швидко вводять касові системи самообслуговування, що знижує потребу у найманні працівників задля оформлення покупки.

Інтернет-магазин можна вважати формою автоматизованої роздрібної торгівлі, де оплата й оформлення замовлення, відбувається крізь автоматизовану онлайн-систему обробки транзакцій. Інші форми автоматизації також, можуть бути невід'ємною частиною інтернет-магазинів, наприклад, розгортання автоматизованої складської робототехніки, яка застосовується, наприклад, на Amazon за допомогою Kiva Systems.

Автоматизований видобуток

Передбачається вилучення людської праці з процесу видобутку. Гірничодобувна промисловість на початку 2000-х років, була у стані переходу до автоматизації. Натепер, вона все ще потребує великої кількості людського капіталу, особливо у країнах третього світу, де витрати на робочу силу є низькими, тобто є менше стимулів для підвищення ефективності за рахунок автоматизації.

Автоматизовані системи відеоспостереження

Defense Advanced Research Projects Agency (DARPA) почала дослідження та розробку автоматизованого візуального спостереження та контролю, на виконання програми (VSAM), в період між 1997 і 1999 роками, і бортових систем відеоспостереження програми (AVS), з 1998 по 2002 рік. Тепер докладаються великі зусилля задля реалізації бачення спільноти, щодо розроблення повністю автоматизованої системи відстеження. Автоматизоване відеоспостереження, контролює людей та транспортні засоби у режимі дійсного часу у певному середовищі. Автоматизовані системи спостереження, які існують, засновано на тому, що їх, насамперед, призначено для спостереження у приміщенні, просто неба, або у повітрі, за наявності певної кількості давачів, дані з яких, автоматизована система, може обробляти. Метою системи відеоспостереження, є запис властивостей та траєкторій об'єктів у тій чи іншій області, видавання попередження або повідомлення уповноваженому органу, у разі виникнення тих чи інших подій.

Автоматизовані системи шосе

Що стосується вимог до безпеки і мобільності, то зі зростанням технологічних можливостей, цікавість до автоматизації збільшилась. Прагнення пришвидшити розробку та впровадити повністю автоматизовані транспортні засоби й автомобільні дороги, спонукало конгрес Сполучених Штатів, до виділення, більш ніж на $ 650 млн коштів, протягом шести років для впровадження інтелектуальних транспортних систем (ІТС). Такий розвиток, повинен передбачати, дослідження в галузі людського чинника для забезпечення успіху людино-машинної взаємодії. Мета цієї програми полягала, у тому, щоб отримати перше повністю автоматизоване шосе, проїзну частину або автоматизований тестовий трек, 1997 року. Ця система повинна була пристосувати установку обладнання, у нових та наявних автотранспортних засобах.

Повна автоматизація, зазвичай, визначається як така, що не вимагає ніякого контролю, або дуже обмежений контроль з боку водія; такої автоматизації буде досягнуто завдяки поєднанню давачів, комп'ютерів і систем зв'язку у транспортних засобах, та вздовж проїзної частини. Повністю автоматизоване керування буде, теоретично, дозволяти ближчі відстані між транспортними засобами та більш високі швидкості, які могли б підвищити пропускну здатність у місцях, де додаткове дорожнє будівництво, фізично неможливе, політично неприйнятне або занадто дороге. Автоматизовані засоби керування, також, можуть підвищити безпеку дорожнього руху, за рахунок скорочення можливостей для помилки водія, які викликають велику частку дорожньо-транспортних пригод. Іншими можливими перевагами є: поліпшення якості повітря (внаслідок більш економічних транспортних потоків), збільшення заощадження палива, а також спін-офф технологій, що з'являються у ході досліджень і розробок, пов'язаних з автоматизованими системами шосе.

Автоматизація окремих технологічних процесів

У гірництві

- Автоматизація рудопідготовки

- Автоматизація процесів магнітного збагачення руд

- Автоматизація процесу згущення

- Автоматизація процесу флотації

- Автоматизація відсаджувальної машини

- Автоматизація важкосередовищної сепарації

- Автоматизація процесу зневоднення на вакуум-фільтрі

- Автоматизація процесу термічної сушки корисних копалин

- Комплекс автоматизованого керування конвеєрами

Зв'язок з безробіттям

Дослідження Oxford Martin School, показали, що співробітники, які виконують «такі завдання, як чітко визначені процедури, та котрі може бути легко виконано за допомогою складних алгоритмів» знаходяться під загрозою витіснення. У дослідженні, оприлюдненому 2013 року, вказується, що автоматизація може вплинути як на кваліфіковану так і некваліфіковану робочу силу, і як на високо так і низькооплачувані професії; однак, низькооплачувані фізичні заняття, є найбільш загроженими. За даними дослідження, що з'явилися у McKinsey Quarterly 2015 року, збільшення комп'ютеризації у більшості випадків, не впливає на заміну співробітників, натомість, цьому сприяє автоматизація ділянок завдань, які вони виконують.

На підставі формули Жиля Сен-Поля, економіста Toulouse 1 University, попит на зниження некваліфікованого людського капіталу, більш повільний, ніж попит на збільшення кваліфікованих робітників. У підсумку, автоматизація, для суспільства загалом, призвела до здешевлення продукції, більш низьких середніх годин роботи, а також до виникнення нових галузей промисловості, (тобто, робототехнічну промисловість, комп'ютерну індустрію, промисловий дизайн). Ці нові галузі, забезпечують велику кількість робочих місць з найвищою заробітною платою в економіці.

Див. також

- Система керування

- Автоматичне керування

- Теорія керування

- Автоматизована система

- Кібернетика

- Технічна кібернетика

- Автоматизація виробництва

- Автоматика

- Коефіцієнт автоматизації

- SCADA

- M2M

- Передача даних

- Робототехніка

- Мехатроніка

- Штучний інтелект

- Нанотехнології

- Nanocar

- Андроїд

- Людино-машинна взаємодія

- Мова моделювання

- Четверта промислова революція

Джерела

- «Енциклопедія кібернетики», відповідальний ред. В. Глушков, 2 тт., укр. вид.1973, рос. вид. 1974;

- Іванов А. О. Теорія автоматичного керування: Підручник. — Дніпро: Дніпровська політехніка. — 2003. — 250 с.

- Папушин Ю. Л., Білецький В. С. Основи автоматизації гірничого виробництва. — Донецьк : Східний видавничий дім, 2007. — 168 с. — ISBN 978-966-317-004-6.

- Cinterion M2M World

Література

- Основи автоматики та автоматизації: навч. посіб. / Є. П. Пістун, І. Д. Стасюк; Нац. ун-т «Львів. політехніка». — Львів, 2014. — 333 c. — Бібліогр.: с. 303—304.

- Сопрунюк П. М., Юзевич В. М., Огірко О. І., Луговий П. В. Автоматизація математичних обчислень для оцінки параметрів поверхневих шарів // Відбір і обробка інформації. 2000.-Вип.14(90) с.151-156.