Автоматизація процесу термічної сушки корисних копалин

Автоматизація процесу термічної сушки корисних копалин

Сушильні установки збагачувальних фабрик як об'єкт автоматизації

Сушильні установки збагачувальних фабрик складаються з двох частин — топкового пристрою з дуттьовими установками, що служить для вироблення газоподібного теплоносія, і власне сушарок із завантажувальними і розвантажувальними пристроями, системами пиловловлювання і димососами.

На сушильних установках як сушильний агент використовуються топкові гази, які отримують в топках при спаленні твердого, рідкого або газоподібного палива. Найпростішими в управлінні є топки з газоподібним або рідким паливом. Однак їх застосування обмежується в зв’язку з дефіцитом такого палива. На збагачувальних фабриках найчастіше застосовують топки з шаровим спаленням твердого палива, які є складнішими в експлуатації і автоматизації.

Процес термічної сушки частіше за все здійснюється в трубах-сушарках або барабанних сушильних установках, а в деяких випадках в сушарках киплячого шару.

Метою автоматизації процесу сушки є стабілізація (або оптимізація) кінцевої вологості продуктів збагачення з максимальною продуктивністю сушильних агрегатів при мінімальних витратах палива, а також безпечна експлуатація сушильних агрегатів і топок. До основних особливостей сушильних установок як об’єктів автоматизації можна віднести:

- інерційність, властиву протіканню теплових процесів;

- стохастичність процесу термічної сушки при значному рівні випадкових збурень і слабкому взаємозв’язку основних змінних;

- складність отримання основного регулюючого впливу, що репрезентативно відображає зміни кінцевої вологості вугілля внаслідок того, що сушильні відділення переробляють велику масу дрібного неоднорідного продукту, вологість якого визначається як усереднена величина, що характеризує продукт статистично;

- вибухонебезпеку, що зумовлює необхідність створення систем захисту, контролю і сигналізації.

Автоматизація сушильної установки повинна забезпечувати:

- контроль основних технологічних параметрів; захист установки від аварійно небезпечних режимів роботи;

- автоматичне регулювання основних чинників, що забезпечують раціональні режими роботи установок;

- управління процесом сушки і горіння палива, а також контроль основних параметрів безпеки.

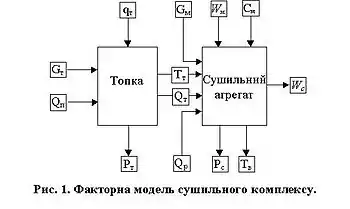

Технологічно топковий пристрій і сушильний агрегат являють собою єдиний комплекс (рис. 1), в якому топка має задачу підготувати необхідну кількість теплоносія (Qт) із заданою температурою (Tт), а сушильний агрегат — забезпечити необхідну вологість сушеного продукту («сушонки») (Wс).

До керуючих параметрів топкового пристрою належать кількість палива (Gт) і кількість повітря (Qп), що подаються в топку. Основним збуренням на даний агрегат є теплота згоряння палива, що визначається його характеристиками (qт).

До проміжного вихідного параметра потрібно віднести тиск у топці (Рт), що є показником збалансованої роботи тягодуттьових апаратів і безпеки експлуатації топки.

Головні вихідні чинники топки, — вони ж є вхідними для сушильного агрегату, — кількість і температура теплоносія (Qт і Тт).

До вхідних (керованих) чинників сушарки потрібно віднести навантаження на агрегат по матеріалу (Gм), що підсушується, і кількість повітря, що подається в завантажувальну камеру на розбавлення теплоносія (Qр). Збуреннями на даний об’єкт можуть бути вологість початкового матеріалу (Wм) і його ситовий склад (См). До проміжних вихідних чинників віднесемо тиск у агрегаті (Рс) і температуру газу в його вивантажувальній камері (Тв).

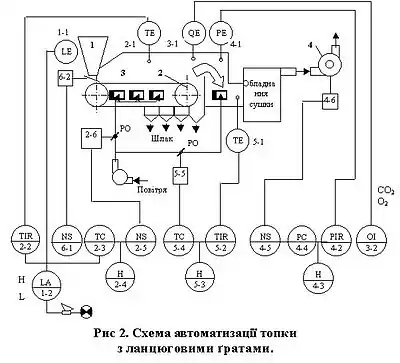

Схема автоматизації топки з ланцюговими ґратами

На рис. 2 зображена схема автоматизації топки шарового спалення з ланцюговими ґратами прямого ходу.

Топка являє собою камеру спалення твердого палива (3), яке відбувається на поверхні безпровальних ланцюгових ґрат (2). Паливо дозується на ґрати з бункера (1) живильником з приводом (4-6).

Для підтримки горіння знизу вентилятором подається повітря, витрата його керується системою регулювання температури в зоні горіння (система 2).

Продукти горіння через змішувальну камеру надходять у сушильний агрегат (трубу-сушарку або барабан). Система регулювання (5) підтримує температуру газу на вході в агрегат шляхом розбавлення газів холодним повітрям.

Величина цієї температури визначається маркою вугілля, що сушиться, і його вологістю. Велике значення для безпеки праці має тиск (розрідження) в топці.

Необхідне розрідження забезпечує система (4), яка змінює продуктивність димососа, впливаючи на його напрямний апарат виконавчим механізмом (4-6).

Схема автоматизації містить газоаналізатор (система 3) і систему контролю рівня палива в бункері (система 1). При наявності оперативного контролю вмісту О2 і СО2 є можливість розробити систему регулювання раціонального режиму спалення твердого палива.

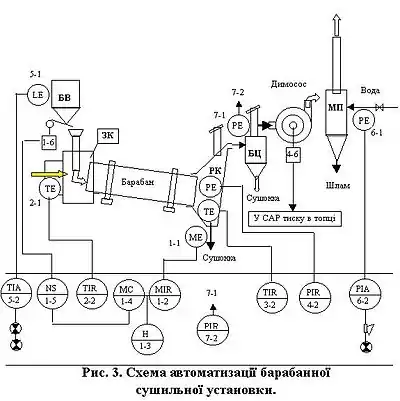

Схема автоматизації барабанної сушильної установки

Спрощена схема автоматизації наведена на рис. 3. Технологічна схема включає бункер підсушуваного вугілля (БВ), забезпечений живильником з керованим приводом (поз.1-6), обертовий барабан, батарею циклонів (БЦ), димосос, мокрий пиловловлювач (МП). Барабан забезпечений завантажувальною камерою (ЗК) і розвантажувальною (РК). У завантажувальну камеру надходить вологе вугілля і теплоносій (газ), підготовлений у топці.

У розвантажувальній камері відбувається виділення основної маси сухого вугілля (сушонка), тонкі частинки вугілля виносяться в батарейний циклон, де виділяється основна частина тонких частинок, остаточне їх вловлювання здійснюється за допомогою води в мокрому пиловловлювачі (МП).

Основний регульований параметр — вологість сушонки, (система 1). Каналом управління тут прийняте навантаження на барабан, яке змінюється за допомогою привода живильника (поз. 1-6). Система включає звичайні елементи автоматики: первинний датчик вологості (1-1), вторинний реєструючий прилад (1-2), регулятор із задатчиком (1-4 і 1-3), станцію управління (1-5) і виконавчий механізм (1-6).

Другий важливий параметр — температура газів на вході в барабан. Вона стабілізується системою регулювання (5), розташованою в схемі автоматизації топки . Тому тут передбачено тільки додатковий контроль температури (система 2).

Система 3 контролює температуру на виході з барабана. Це також важливий параметр. Різниця між температурами на вході і на виході з барабана характеризує тепловіддачу газу на сушіння вугілля.

Системи 4 і 7 контролюють тиск у відповідних точках тракту сушильної установки. Ці параметри необхідні для загального управління процесом сушіння.

Система контролю рівня в бункері вугілля (5) — дискретна з сигналізацією. Остання допоміжна система контролю з сигналізацією — тиск води на вході мокрого пиловловлювача (6).

У системах контролю температури як первинні датчики звичайно застосовують термопари і терморезистори відповідного типу. Важливим питанням у розглядуваній системі є забезпечення оперативного контролю вологості кінцевого продукту.

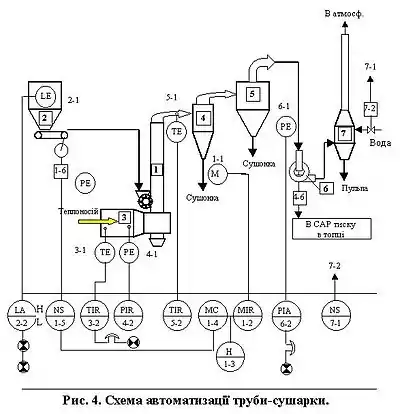

Схема автоматизації труби-сушарки

Один з варіантів схеми автоматизації труби-сушарки показано на рис.4.

Технологічна схема відрізняється від розглянутої вище в основному сушильним агрегатом. Тут застосовується труба-сушарка (1), забезпечена в нижній частині закидачем вологого вугілля. У закидач вологе вугілля дозується з допомогою живильника, розташованого під бункером (2).

Гарячі гази, підготовлені в топці, надходять в трубу за допомогою газоходу (3) зі швидкістю, яка забезпечує підняття в ній найбільшого шматка вугілля, що міститься в матеріалі.

Уловлювання основної маси сухого вугілля здійснюється за допомогою розвантажувальної камери або циклона (4), тонкі фрак-ції вугілля виділяються на батарейному циклоні (5), остаточне очищення газів проводиться в мокрому пиловловлювачі (7), куди гази подаються димососом (6).

Зауважимо, що димосос забезпечує рух теплоносія від зони горіння в топці до викиду очищеного газу в атмосферу. При цьому він забезпечує необхідне розрідження у всіх апаратах сушильного відділення і транспортування вугілля в трубі-сушарці.

У схемі автоматизації прийняті регульовані і контрольовані параметри, подібні до автоматизації барабанної установки. Продуктивність димососа регулюється системою (4), яка належить до топкового агрегату.

Див. також

- Термічна сушка

- АСК ТП термічної сушки

Джерела

- Папушин Ю. Л., Білецький В. С. Основи автоматизації гірничого виробництва. — Донецьк : Східний видавничий дім, 2007. — 168 с. — ISBN 978-966-317-004-6.

- Автоматизация топочного узла сушил углеобогатительных фабрик / А. И. Лазорин, В. С. Белецкий ; Днепропетр. горный ин-т. – Д., 1976. – 10 с. – Деп. в ЦНИЭИуголь 1976, № 523.

- Структурная реализация систем автоматического управления барабанными сушильными установками / А. И. Лазорин, В. С. Белецкий, А. И. Мокрый, В. П. Цыба ; Днепропетр. горный ин-т. – Д., 1976. – 9 с. – Деп. в ЦНИЭИуголь 1976, № 522.

- Білецький В.С., Олійник Т.А., Смирнов В.О., Скляр Л.В. Техніка та технологія збагачення корисних копалин. Частина ІІІ. Заключні процеси. – Кривий Ріг: Криворізький національний університет. 2019. 220 с.