Барабанні сушарки

Барабанні сушарки — апарати безперервної дії з прямим теплообміном, у яких відбувається безпосереднє зіткнення вугілля з гарячими газами за прямотечійною або протитечійною схемою руху газів і матеріалу. Найчастіше на збагачувальних фабриках для сушіння будь-яких матеріалів незалежно від їх крупності (до 250—300 мм) і початкової вологості використовують саме барабанні сушарки.

Сушильний барабан

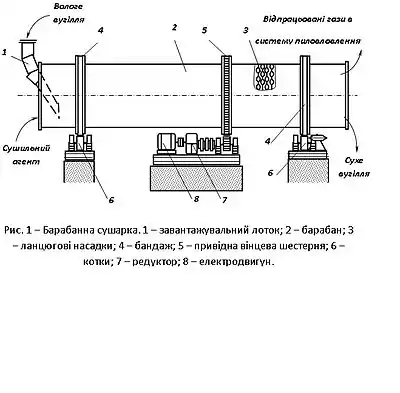

Сушильний барабан (рис. 1) являє собою полий зварний циліндр 2 з листової сталі, до стінок якого з внутрішньої сторони приварені ланцюгові насадки (навіски) 3. Барабан 2 встановлений на двох бандажах 4 і обертається по двох парах котків 6 за допомогою електродвигуна 8 і редуктора 7 через привідну вінцеву шестерню 5, розташовану на його зовнішній поверхні. Ланцюгові насадки 3 слугує для запобігання замазуванню барабана вугіллям і розпушуванню матеріалу, що сушиться.

Вихідний вологий матеріал надходить у барабан по завантажувальному лотку 1. Переміщення матеріалу забезпечується обертанням барабана і його нахилом під кутом 3-5º до горизонту. Вологий матеріал при русі розпушується, перемішується насадками і висушується від зіткнення з гарячими газами і нагрітою внутрішньою поверхнею барабана. Сухий матеріал видається з барабана через розвантажувальну камеру (на рис. не показана). Відпрацьовані димові гази очищають від пилу послідовно у батарейному і мокрому пиловловлювачах і після очищення викидають в атмосферу.

Тривалість сушіння вугілля коливається у межах 15-40 хв. Для запобігання винесенню висушеного матеріалу швидкість руху газів при виході з барабана не перевищує 2-3 м/с для дрібного концентрату і 0,5-1 м/с для флотаційного. Розрідження в топці перед барабаном складає 19,6-29,4 Па, після барабана — 294—392 Па, перед димососом — 883—981 Па і за ним — 294—392 Па.

Питомі витрати тепла у барабанних сушарках складають 4000-6300 кДж/кг на 1 т випареної вологи, у тому числі на нагрів вугілля — 6 %, на випаровування вологи — 72 %, втрати з газами, що відходять, і випромінювання — 22 %. Витрати електроенергії на 1 т випареної вологи складають 20-75 кВт/т.

Сушильна установка

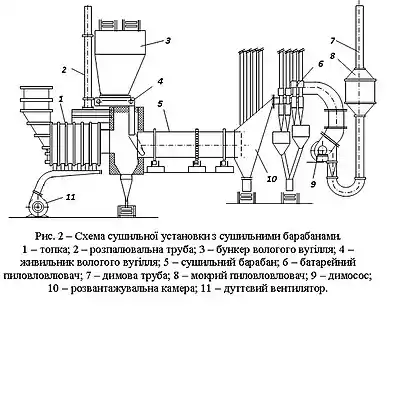

Схема сушильної установки, обладнаної сушильними барабанами, наведена на рис. 2.

Вологий матеріал подається у сушильний барабан 5 живильником 4 з бункера 3. Висушений матеріал з барабана надходить у розвантажувальну камеру 10, звідки він видаляється розвантажувальним пристроєм на конвеєр сухого матеріалу. Відпрацьовані гази з сушарки димососом 9 просмоктуються через батарейний циклон 6 і мокрий пиловловлювач 8. Виділений у циклоні висушений дрібний матеріал змішується з крупним на стрічкових конвеєрах.

Перед сушильним барабаном встановлена топка, у яку дуттєвим вентилятором 11 подається повітря у шар палива для інтенсифікації його горіння. Для розпалення топки передбачена розпалювальна труба 2, по якій димові гази під час розпалення відводяться в атмосферу. Через канали у бокових стінках топки від дуттєвого вентилятора підводиться повітря для зниження температури топкових газів. Верхня частина топки є і камерою змішування.

Інтенсифікувати процес сушіння і підвищити ефективність роботи сушильних апаратів можна шляхом підвищення температур і швидкостей руху сушильного агенту, а також за рахунок максимальної герметизації сушильних трактів з метою виключення підсосів повітря. До переваг барабанних сушарок слід віднести: велику продуктивність, високу економічність у витратах тепла й електроенергії, надійність у роботі, простоту конструкції і зручність експлуатації. Недоліки сушарок обумовлюються їх громіздкістю, високими капітальними витратами, подрібненням матеріалу при сушінні, тривалому контакті матеріалу з тепловим агентом (до 40 хв), забрудненням продуктів золою з топки (0,2-0,7 %), налипанням вологого матеріалу на внутрішню поверхню і насадки барабана, а також пожежонебезпекою та викидами в атмосферу. Барабанні сушарки, як правило, використовують на збагачувальних фабриках великої продуктивності.

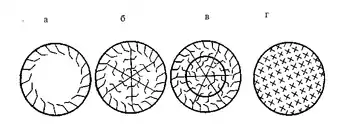

Усередині барабана встановлюють насадки для кращого заповнення його сушимим матеріалом і перемішування матеріалу. Внутрішня частина барабана обладнана лопатями (рис.). При обертанні барабана вони захоплюють матеріал і розсипають його тонкими паралельними каскадами (цівками), що займають весь простір барабана. Гарячі гази між каскадами падаючого матеріалу безпосередньо стикаються з вологими поверхнями його частинок. Частина матеріалу залишається на дні барабана і піддається іншому способу теплообміну, на відміну від матеріалу, який зсипається у вигляді каскадів. Число каскадів, що утворюються в сушильному барабані, залежить від числа і форми лопатей. При конструюванні внутрішніх устроїв сушильних барабанів враховуються густина і сипкі властивості матеріалу і необхідність забезпечення його рівномірного розподілу в поперечному перетині барабана.

На роботу сушильних барабанів істотно впливають:

• герметичність установки як при завантаженні, так і розвантаженні матеріалу;

• застосування належних насадок;

• початкова температура газів (сушильного агента);

• швидкість обтікання газами матеріалу в сушарці.

Режим роботи барабанних сушарок в значній мірі залежить від крупності і вологості сушимого матеріалу. Коефіцієнт заповнення матеріалом перетину сушильних барабанів коливається від 0,15 до 0,25. Температура сушильного агента допускається до 1100° С, швидкість руху агента на виході з барабана — не більше 5 м/с, а для дрібного матеріалу щоб уникнути його віднесення 0,5–1 м/с, температура агента при виході з сушарки 70–150° С, тривалість сушки 15–40 хв., число обертів барабана — від 1 до 6 за 1 хв. (вибирається з таким розрахунком, щоб час перебування сушимого матеріалу в барабані при відповідному числі його обертів відповідав встановленій тривалості сушки).

Технологічний розрахунок барабанних сушарок полягає у визначенні їх необхідного сумарного об'єму.

Література

- Білецький В. С., Смирнов В. О. Технологія збагачення корисних копалин ((посібник з грифом Мінвузу). — Донецьк: Східний видавничий дім, 2004.- 272 с. (друге видання — 2009 р.)

- Сажин Б. С. Основы техники сушки. М.: Химия, 1984. — 320 с.

- Смирнов В. О., Сергєєв П. В., Білецький В. С. Технологія збагачення вугілля. Навчальний посібник. — Донецьк: Східний видавничий дім, — 2011. — 476 с.

- Білецький В. С., Олійник Т. А., Смирнов В. О., Скляр Л. В. Техніка та технологія збагачення корисних копалин. Частина ІІІ. Заключні процеси. — Кривий Ріг: Криворізький національний університет. 2019. 220 с.