Автоматизована система оперативно диспетчерського управління збагачувальною фабрикою

Автоматизована система оперативно диспетчерського управління збагачувальною фабрикою (АСОДУ ЗФ)

Загальна характеристика

АСОДУ фабрики в цілому базується на ідеології побудови єдиної системи управління вугільно-збагачувальної фабрикою, яка передбачає інтеграцію в єдиний інформаційно-керуючий комплекс існуючого технологічного обладнання фабрики і систем керування.

АСОДУ забезпечує:

- можливість організації централізованого контролю та управління всіма технологічними переділами вугільно-збагачувальної фабрики, шляхом інтеграції окремих підсистем АСУТП в єдину систему оперативно диспетчерського управління АСОДУ.

- прозорість усіх стадій технологічного і виробничого процесів на різних стадіях, за рахунок організації єдиного інформаційного простору для всіх підсистем, забезпечення автоматизованого збору технологічних даних та виробничої інформації від різних технологічних переділів, її обробки та своєчасного надання обслуговчому персоналу.

- можливість реалізації в рамках автоматизованих робочих місць операторів (АРМ) необхідного інтерфейсу для відображення стану і управління ходом технологічного процесу збагачення вугілля на різних стадіях за рахунок використання в рамках окремих підсистем єдиних пов'язаних між собою програмно-технічних засобів, що забезпечують інтеграцію окремих вузлів керування в єдину систему.

Уніфікація базових програмних і апаратних засобів, а також відкритість використовуваних при побудові системи протоколів, стандартів і засобів зв'язку дозволяє включити окремі підсистеми до складу єдиного комплексу управління вуглезбагачувальної фабрикою.

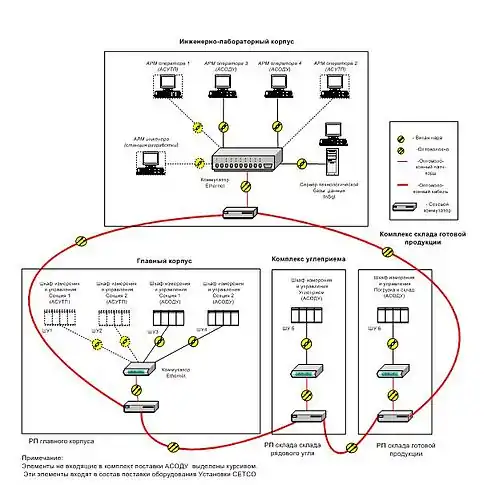

Інтеграція обладнання АСОДУ і устаткування АСУТП забезпечується за рахунок підключення керуючих контролерів кожного з технологічних переділів до єдиної інформаційної магістралі, яка реалізується на базі волоконно-оптичної мережі Ethernet.

Програмно для інтеграції окремих систем, забезпечується уніфікований програмний інтерфейс, який реалізує об'єднання керуючих контролерів пропонованої системи АСОДУ і керуючих контролерів Установки в єдиний інформаційно-керуючий комплекс і забезпечує:

- єдину схему збору, первинної обробки, та надання інформації про хід процесу збагачення вугілля та стан технологічного обладнання фабрики.

- єдину схему автоматичного формування і видачі повідомлень про виникаючі аварійних ситуаціях на АРМ операторів АСОДУ і АРМ оператора АСУТП.

- єдину схему формування та видачі необхідних управляючих впливів для дистанційного керування технологічним обладнанням та впливу на хід технологічного процесу збагачення вугілля (руди) на різних стадіях.

Основні функції АСОДУ

Керуючі функції:

- безперервне, централізоване управління і контроль стану технологічного устаткування в реальному часі;

- підтримку у встановлених межах значень регульованих параметрів технологічного процесу;

- дистанційний, централізовано керований пуск / останов устаткування в автоматизованому режимі;

- дистанційне і місцеве (з локальних пультів, встановлених у виробничій зоні) управління запуском / зупинкою устаткування у виробничій зоні.

- логічне управління операціями.

Функції захисту:

- забезпечення взаємних технологічних блокувань обладнання;

- контроль і відображення інформації про стан апаратів захисту обладнання і самодіагностики технологічного обладнання;

- контроль і відображення інформації про спрацьовування аварійних і технологічних блокувань.

Інформаційні функції:

- збір і первинна обробка технологічної інформації від контрольованих об'єктів;

- контроль, реєстрація та зберігання основних параметрів технологічного процесу;

- відтворення технологічної інформації на моніторах автоматизованих робочих місць (далі по тексту — АРМ) оператора АСОДУ і АСУТП в табличній, мнемонічною, графічної та текстової формі;

- візуалізація стану технологічного обладнання на моніторах АРМів оператора АСОДУ і АСУТП фабрики;

- формування, збереження і видача оперативних і архівних даних про стан обладнання та про контрольовані параметри технологічного процесу;

- додаткова обробка інформації, формування звітів (протоколів) і їх збереження в базі даних;

- автоматичне формування і видачу повідомлень про виникаючі аварійних ситуаціях на АРМ оператора;

- висновок на принтер звіту про виниклі в Системі аварійних ситуаціях за вибраний проміжок часу.

АСОДУ забезпечує архівування значень параметрів з певними інтервалами усереднення і часом зберігання даних. Сервісні функції:

- автоматизація ведення оперативної диспетчерської документації;

- система обмеження доступу на основі паролів;

- автоматична реєстрація дій оператора;

- автоматична самодіагностика стану обладнання АРМ операторів і контролерного обладнання;

- забезпечення інформаційного каналу в АСУ підприємства по стандартному протоколу зв'язку (Ethernet);

Апаратне оформлення АСОДУ

- 2 автоматизованих робочих місця (АРМ) оператора на базі сучасної SCADA-системи, що забезпечує візуалізацію інформації про стан технологічного обладнання і надає інтерфейс для дистанційного керування технологічним процесом збагачення вугілля з АРМ оператора.

- Сервер технологічної бази даних для запису технологічних параметрів в реальному часі, а також зберігання необхідної статистичної та звітної інформації.

- Шафи управління і контролю стану технологічного обладнання на базі програмованих логічних контролерів з комплектом пристроїв введення / виводу для сполучення з об'єктом (УСО) та іншого необхідного обладнання

- Комплект мережевого обладнання для забезпечення взаємодії компонентів АСОДУ.

Живлення АСОДУ здійснюється від мережі змінного струму напругою 220 В +10-15 %, частотою 50 ± 1 Гц. Споживана потужність не більше 5 кВА.

Структура АСОДУ

Архітектурно система являє собою ієрархічну трирівневу систему:

Нижній рівень

На нижньому рівні знаходиться польове обладнання: датчики і виконавчі механізми. До завдань устаткування нижнього рівня входить вимірювання фізичних параметрів (струмові навантаження конвеєрів, стан приводів (вкл / викл) і контактів (відкр / закр)) та перетворення їх на стандартні типи сигналів (4-20мА, дискретні сигнали), а також отримання сигналів від устаткування середнього рівня (керуючі контролери) і безпосереднє управління технологічним обладнанням у відповідності з цими сигналами (управління релейного логікою, запуск / зупинка / блокування роботи основного обладнання).

Середній рівень

Середній рівень створений на базі програмованих логічних контролерів універсального призначення. Як апаратна платформа були обрані програмовані контролери Modicon TSX Quantum виробництва Schneider Electric. Кожен з контролерів, включених в комплект поставки АСОДУ, є обчислювальним вузлом системи та реалізує необхідну логіку управління і контролю стану обладнання певного технологічного переділу. При цьому кожен контролер здійснює збір даних з технологічного устаткування, виконує аналіз інформації, забезпечує виконання алгоритмів блокувань, протиаварійного захисту та управління контрольованими параметрами і обладнанням на основі закладених алгоритмів, даних, що надходять від устаткування і команд з верхнього рівня (від оператора). Усі контролери об'єднуються в єдину систему шляхом підключення до єдиної магістралі передачі даних, реалізованої на основі промислової волоконно-оптичної мережі (ВОЛЗ) Ethernet. Кожен з контролерів є обчислювальним пристроєм, спроектованим для застосування в промисловості з урахуванням вимог надійності, безвідмовності в роботі, простоти в обслуговуванні. Для реалізації всіх необхідних функцій керуючі контролери розміщені в захисних шафах, там же розміщується все необхідне електротехнічне та комутаційне обладнання, необхідне для підключення до кожного керуючого контролера інформаційних і керуючих сигналів від технологічного обладнання та релейної автоматики. Кожна з шаф управління, що входять до складу АСОДУ, є функціонально закінченим виробом, поставляється комплектно і містить все необхідне обладнання для забезпечення необхідного управління відповідно до прийнятої логікою одним з технологічних переділів вугільної фабрики.

Верхній рівень

На верхньому рівні здійснюється централізоване ситуаційно-диспетчерське управління технологією збагачення вугілля. До складу обладнання верхнього рівня входить устаткування, що розміщається в центральній операторській:

- 2 автоматизованих робочих місця (АРМ) оператора;

- Сервер бази даних реального часу InSQL;

- Мережеве обладнання.

Автоматизовані робочі місця оператора (АРМ) реалізуються на базі робочих станцій, які підключаються до керуючих контролерів через розподілену мережа зв'язку. На комп'ютери АРМ оператора встановлюється операційна система Microsoft Windows ® XP Professional. Кожне з АРМ оператора, що входять до складу системи, оснащується спеціалізованим програмним забезпеченням диспетчерського контролю та управління на базі SCADA-системи InTouch (Runtime-система виконання) компанії Wonderware, яке забезпечує графічне представлення даних про роботу системи і функції дистанційного управління і контролю стану технологічного обладнання фабрики. У рамках кожного АРМ оператора поставляється необхідний комплект програмного забезпечення, що містить у собі крім системи візуалізації, повний набір ліцензій для підключення до технологічної базі даних. Сервер технологічної бази даних являє собою високопродуктивний сервер для запису технологічних параметрів в реальному часі, а також зберігання необхідної звітної та настроювальної інформації.