Бурильна колона

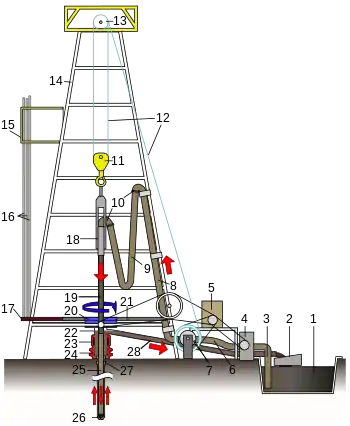

Бурильна колона (рос. бурильная колонна, англ. drill pipe string, drill column, нім. Bohrsäule, Bohrgestänge) — ступінчастий порожнистий вал, що з'єднує породоруйнуючий інструмент (бурове долото) з наземним обладнанням при бурінні глибоких свердловин (наприклад, на нафту або газ).

Загальний опис

Бурильна колона призначена для передачі обертання долоту (при роторному бурінні) і сприйняття реактивного моменту двигуна при бурінні з вибійними двигунами, створення навантаження на долото, подачі бурового розчину на вибій свердловини для очищення останнього від породи та охолодження долота, підйому зі свердловини зношеного долота і спуску нового і т. ін.

Бурильна колона створює осьове навантаження, а також передає обертальний рух долоту. Крім того, бурильна колона використовують для підведення електро- або гідроенергії, подачі бурового розчину для очищення вибою і виносу шламу. Бурильна колона складається з ведучої труби, тонкостінних сталевих бурильних труб та важких (обважнених) бурильних труб, до нижньої частини яких приєднується долото. Залежно від умов буріння біля долота встановлюються центрувальні, калібрувальні, стабілізуючі і розширювальні пристрої. Верхня труба бурильної колони з'єднана з вертлюгом, який поміщають на кронблоці, встановленому у верхній частині бурової вежі. При бурінні на бурильні колони діють динамічне і статичне навантаження, перепади тиску до 25 МПа, температура до 200 °C, агресивні середовища. Надійність бурильної колони значною мірою визначає ефективність буріння (особливо при роторному бурінні).

Допоміжними елементами є перевідники різного призначення, протектори, центратори, стабілізатори, калібратори, наддолотні амортизатори. Допоміжними елементами бурильної колони є перехідники різного призначення, протектори, центратори, стабілізатори, калібратори, наддолотні амортизатори.

Перехідники служать для з'єднання в бурильній колоні елементів з різьбою різного профілю, з однойменними різьбовими кінцями (різьбою ніпель-ніпель чи муфта-муфта) для приєднання вибійного двигуна і т. ін. За призначенням перехідники поділяються на перехідні, муфтові й ніпельні.

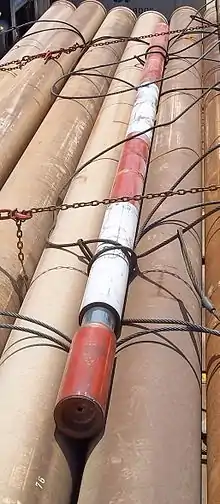

Протектори призначені для оберігання бурильних труб і замків від поверхневого зносу, а обсадної колони — від протирання при переміщенні в ній бурильних труб. Як правило, застосовують протектори зі щільною посадкою, що являють собою гумове кільце, надіте на бурильну трубу над замком. Зовнішній діаметр протектора перевищує діаметр замка.

Центратори застосовують для попередження викривлення стовбура при бурінні свердловини. Бічні елементи центратора торкаються стінок свердловини, забезпечуючи співвісність бурильної колони з нею. Розташовуються центратори в колоні бурильних труб у місцях передбачуваного вигину. Наявність цент¬раторів дозволяє застосовувати більш високі осьові навантаження на долото.

Стабілізатори створені для стабілізації зенітного кута. Виготовляють їх з поздовжнім розташуванням лопатей, армованих твердим сплавом. Від центраторів вони відрізняються більшою довжиною.

Калібратори призначені для вирівнювання стінки свердловини, вони встановлюються безпосередньо над долотом. Застосовують калібратори шарошкові з фрезерованими зубцями або твердосплавними вставками, а також лопатеві.

Надійність і довговічність експлуатації бурильних колон, можливість відпрацювання повного технічного ресурсу труб — одна із ключових проблем нафтогазового комплексу. Одним із можливих шляхів забезпечення безаварійної роботи бурильних колон є періодичний неруйнівний контроль і прогноз ресурсу на наступний термін експлуатації.

Конструкція і умови роботи

Колона насосних штанг працює в дуже тяжких умовах: — вона піддана дії циклічно змінюючихся навантажень, що, як правило, у верхній частині носять пульсуючий характер, а в нижній — знакозмінний; — вона занурена в корозійно активну рідину — суміш нафти, мінералізованої води, у якій іноді присутні агресивні СО2 і Н2S; — її бічна поверхня у випадку викривленості свердловини треться об внутрішню поверхню насосно-компресорних труб і зношується.

Комплекс цих факторів негативно впливає на довговічність штанги і приводить до зниження її несучої здатності, у результаті чого найбільш слабким елементом свердловинної насосної установки є колона штанг. Необхідна довговічність колони штанг при її роботі в заданих режимах завантаження досягається за рахунок поліпшення конструкції колони штанг, застосування прогресивної технології їхнього виготовлення, використання більш міцних сталей та за рахунок забезпечення більш легкого режиму експлуатації, наприклад, зменшення числа циклів завантаження або зусиль, переданих штангами.

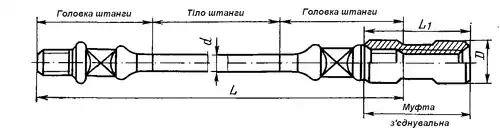

Конструкція насосної штанги і сполучних муфт зображена на рис. Насосні штанги випускаються діаметром 12, 16, 19, 22, 25 мм. Середня довжина штанг 8 м. Крім звичайних штанг виготовляються укорочені метрівки довжиною 1, 1,2; 1,5; 2 і 3 м для регулювання довжини колони в залежності від глибини підвіски насоса, тобто для регулювання положення плунжера щодо циліндра.

Як свідчить досвід експлуатації, руйнування колон відбуваються в результаті поломок у тілі штанг, у різьбленні і сполучних муфтах. Тіло штанги в 90 % руйнується в перехідних зонах на ділянках довжиною 200—250 мм, що прилягають до голівок, що обумовлено наявністю в перехідній зоні більшої кількості концентраторів напруг і великим впливом на характер розподілу напруг по поперечному перерізі штанги вигину або ексцентриситету голівки штанги.

Виход з ладу штанг поза перехідними зонами обумовлений поздовжнім вигином нижніх штанг, зменшенням поперечного переріза внаслідок зносу в скривлених ділянках свердловини; внутрішніми дефектами матеріалу; зовнішніми дефектами, що з'явилися при виправленні погнутої штанги, забоїн і т. ін. Розрахунок колони штанг зводиться до визначення величини і характеру зміни навантаження на них, виборові розрахункової формули, що відповідає дійсним умовам роботи штанг і визначенню напруг, що допускаються, зумовлюючих досить надійну роботу колон штанг. Зусилля в точці підвісу штанг при ході вгору визначаються власною вагою штанг, вагою рідини, що знаходиться над плунжером свердловинного насоса, силами тертя, інерційними і динамічними складовими. При ході штанг униз зусилля від ваги рідини відсутнє, а напрямок сил тертя змінюється. Крім того, під час руху колони штанг можуть виникати зусилля внаслідок заклинювання плунжера в циліндрі свердловинного насоса й інші сили, поява яких викликано взаємодією колон штанг і труб.

- Умови роботи бурильної колони

При роторному способі бурильна колона передає обертання від ротора до долота і знаходиться в складному напруженому стані. На бурильну колону діють: 1. осьова сила розтягу від дії сил власної ваги і перепаду тиску на долоті, яка максимальна у верхньому перерізі; 2. осьова сила стиску, яка виникає від осьового навантаження в нижньому перерізі; 3. крутний момент, який призводить до появи в бурильній колоні дотичних напружень, максимальні значення якого у верхньому перерізі; 4. знакозмінні напруження, які виникають від обертання зігнутої колони і викликають втому з'єднань елементів бурильної колони; 5. напруження, що виникають від поперечного і поздовжнього згину бурильної колони; 6. динамічні навантаження, які виникають у процесі роботи долота на вибої; 7. інерційні навантаження, які виникають при спуско-підіймальних операцій та інше. При бурінні з вибійними двигунами колона бурильних труб не обертається. Тому на бурильну колону діють розтягуючі і стискуючі навантаження, обумовлені вагою колони і вибійного двигуна, перепадом тиску на долоті та у вибійному двигуні і реакцією вибою від осьового навантаження на долото.

Реактивний момент вибійного двигуна та згинаючі навантаження, що виникають у нижній частині бурильної колони при втраті нею поздовжньої стійкості, незначні і в практичних розрахунках не враховуються. Отже, при роторному способі буріння умови роботи бурильної колони складніші і тому імовірність аварій з бурильною колоною значно вища.

- Технологічне оснащення бурильної колони

З метою покращення умов експлуатації бурильної колони, в ній встановлюють фільтр, зворотний клапан, запобіжні кільця, калібратори, центратори, стабілізатори.

Фільтр призначений для очищення промивальної рідини від значних домішок, які потрапили в циркуляційну систему, Він встановлюється всередині бурильної колони між ведучою та бурильними трубами. Застосування фільтру бажане при будь-якому способі буріння, а при бурінні з гідравлічними вибійними двигунами — обов'язкове.

Зворотний клапан встановлюється у верхній частині бурильної колони для запобігання викиду промивальної рідини через бурильну колону.

Запобіжні кільця монтують на бурильній колоні для захисту від зносу кондуктора, проміжної обсадної колони, бурильних труб та їх з'єднувальних елементів у процесі буріння і спуско-підіймальних операцій. Застосовують гумові і гумовометалеві протекторні кільця.

Калібратори, центратори і стабілізатори встановлюють у нижній частині бурильної колони для зменшення імовірності довільного викривлення вертикальних свердловин, та для управління траєкторією осі похило-направлених свердловин.

Калібратори призначені для вирівнювання стінки свердловини і встановлюються безпосередньо над долотом. Застосовують шарошкові калібратори з фрезерованими зубцями або твердосплавними вставками, лопатеві з різною кількістютупих лопатей, розміщених вздовж твірної корпуса калібратора або зі спіральним їхрозміщенням щодо осікорпуса калібратора. Діаметри калібратора і долота повинні бути однаковими.

Центратори призначені для забезпечення суміщення осі бурильної колони з віссю свердловини в місцях їх встановлення.

Стабілізатори, довжина яких в декілька разів більша довжини центраторів, призначені для стабілізації зенітного кута свердловини. Встановлюють стабілізатори безпосередньо надкалібратором або поблизу нього.

- Конструктивні особливості елементів бурильної колони

Бурильні труби та з'єднуючі муфти.

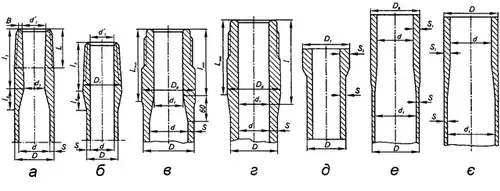

Відповідно до стандарту виготовляють такі типи стальних бурильних труб: 1. з висадженими всередину кінцями і з'єднуючими муфтами до них — тип 1 (ТБВ) (рис.4 а); 2. з висадженими назовні кінцями і з'єднуючими муфтами до них — тип 2 (ТБН) (рис.4 б); 3. з висадженими всередину кінцями і конічними стабілізуючими поясками — тип 3 (ТБВК) (рис. 4 в); 4. з висадженими назовні кінцями і конічними стабілізуючим поясками — тип 4 (ТБНК) (рис.4 г); 5. із зовнішньою висадкою і привареними з'єднувальними кінцями (ТБПН) (рис.4 д); 6. з комбінованою всередину і назовні висадкою і привареними з'єднувальними кінцями (ТБПК) (рис.4 е); 7. із внутрішньою висадкою і привареними з'єднувальними кінцями (ТБПВ) (рис.4 є); 8. труби для буріння з електробуром (ТБПВЕ).

Крім стальних, виготовляються також бурильні труби з алюмінієвих сплавів (ЛБТ).

Стандартом передбачено випуск труб довжиною 6, 8, і 11,5 м, зовнішнього діаметра від 60 до 168 мм. На кінцях труби нарізається конічна різьба трикутного (рис.4, а, б) або трапецієвидного (рис.4, в, г) профілю. Труби 1 і 2 типів виготовляються з правою і лівою різьбою, 3 і 4 типів — із правою (за замовленням — і з лівою) різьбою.

Наявність висадки на кінцях труби дозволяє нарізати різьбу, зберігаючи в будь-якому перерізі труби однакову міцність на розрив. Наявність у бурильних труб типу 1 і 2 безупорного різьбового з'єднання замка з трубою призводить до втомлювальних поломок висаджених кінців труб, особливо при роторному способі буріння. Бурильні труби із стабілізуючими поясками (тип 3 і 4) мають відмінності порівняно з трубами 1 і 2 типів: висадка труб на 15 % довша; за збігом конічної трапецієвидної різьби на кінцях труби є поверхня з конусністю 1:32, яка зменшує змінні напруження в небезпечному перерізі на останньому витку різьби труби; при нагвинчуванні муфти (ніпеля) бурильного замка на бурильну трубу її торець упирається у внутрішню торцеву поверхню муфти (ніпеля), що стабілізує ущільнюючий конічний поясок, забезпечуючи міцність і герметичність з'єднання.

Бурильні труби із стабілізуючими поясками дозволяють підвищити границю витривалості порівняно з трубами типу 1 і 2 приблизно на 40 %. З'єднуючі муфти призначені для з'єднання коротких (довжиною 6 і 8 м) труб типу 1 і 2 у двотрубки. Випуск муфт для труб з різьбою трапецієвидного профілю не передбачений.

Бурильні труби і з'єднувальні муфти виготовляються із сталей груп міцності Д, К, Е, Л, М, Р, Т. Труби і муфти повинні бути термічно оброблені, а зовнішні поверхні — пофарбовані.

Бурильні труби з висадженими назовні кінцями і привареними замками (рис. 4, д) мають рівнопрохідний канал по довжині труби, що обумовлює як і при застосуванні бурильних труб з висадженими назовні кінцями (тип 2 і 4), мінімальні гідравлічні опори при русі промивальної рідини по бурильній колоні.

Труби з привареними з'єднувальними кінцями виготовляють із сталей груп міцності Д і Е (замки із сталі марки 40 ХН) довжиною 12 м з умовним діаметром 114 і 127 мм.

Труби з привареними з'єднувальними кінцями застосовують при турбінному і роторному способах буріння. Для буріння свердловин електробуром, випускаються труби типу ТБПВЕ діаметром 127 і 140 мм.

Легкосплавні бурильні труби з алюмінієвих сплавів (ЛБТ) застосовуються двох типів: — з внутрішніми кінцевими потовщеннями і стальними бурильними замками; — з потовщеною стінкою по всій довжині.

Колона штанг багатоступінчаста

Колона штанг багатоступінчаста — колона насосних штанг, яка має кілька ступенів штанг різного діаметра. Дає змогу зменшити металомісткість і навантаження на верстат-качалку за умови збереження міцності. Використовують одно-, дво- і триступінчасті колони штанг.

Центратор бурильної колони

Пристрій для запобігання викривлення стовбура свердловини під час буріння вибійними двигунами.

Див. також

Література

- Мала гірнича енциклопедія : у 3 т. / за ред. В. С. Білецького. — Д. : Донбас, 2004. — Т. 1 : А — К. — 640 с. — ISBN 966-7804-14-3.

- Бойко В. С., Бойко Р. В. Тлумачно-термінологічний словник-довідник з нафти і газу. Тт. 1-2, 2004—2006 рр. 560 + 800 с.

- Білецький В. С. Основи нафтогазової справи / В. С. Білецький, В. М. Орловський, В. І. Дмитренко, А. М. Похилко. — Полтава: ПолтНТУ, Київ: ФОП Халіков Р. Х., 2017. — 312 с.

- Войтенко В. С., Вітрик В. Г., Яремійчук Р. С., Яремійчук Я. С. Технологія і техніка буріння. Узагальнююча довідкова книга. — Львів — Київ, 2012. — С. 10 — 15.

- Орловський В. М., Білецький В. С., Вітрик В. Г., Сіренко В. І. Бурове і технологічне обладнання. Харків: Харківський національний університет міського господарства імені О. М. Бекетова, НТУ «ХПІ», ТОВ НТП «Бурова техніка», Львів, Видавництво «Новий Світ — 2000», 2021. — 358 с