Випробування на твердість за Віккерсом

Випробування на твердість за Віккерсом — метод визначення твердості за величиною відбитка, залишеного алмазним наконечником (індентором) у формі чотирикутної піраміди, яка втискується у поверхню під дією навантаження, прикладеного протягом певного часу. Твердість обчислюється як відношення зусилля, прикладеного до наконечника, до площі похилої поверхні відбитка; одиницею твердості служить МПа. Твердість, визначена за цим методом, позначається HV.

Вимоги до зразків, умов вимірювання та обладнання

Невелике навантаження, мала глибина відбитка, визначення довжини діагоналі відбитка за допомогою мікроскопа вимагають ретельної підготовки поверхні зразків, у тому числі й полірування, особливо для вимірювання мікротвердості. При вимірюванні твердості на криволінійних поверхнях треба використовувати поправки, які наведені у додатку В до стандарту ДСТУ ISO 6507-1:2007 [1].

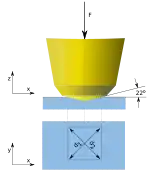

Індентор — алмазна правильна чотиригранна піраміда з кутом при вершині a = 136°. Зусилля до індентора прикладають плавно, без ударів і вібрації протягом від 2 с до 8с. Навантаження — 9,8 (1 кгс) … 980 (100 кгс) Н, тривалість дії зусилля 10…15 с.

На поверхні зразка залишається квадратний у плані відбиток, діагоналі якого d1 та d2 використовуються для розрахунків середнього арифметичного значення

- .

При цьому різниця діагоналей відбитка не повинна перевищувати 2% від меншої з них. Вимірювання діагоналей завдовжки до 0,2 мм повинно проводитись з похибкою не більшою за ±0,001 мм і для діагоналей довших за 0,2 мм — з похибкою не більшою за ± 0,5%.

Випробування проводять за кімнатної температури у межах від 10°C до 35°C.

Товщина зразка (деталі) повинна бути для сталевих виробів не меншою за 1,2 від середньої довжини діагоналі відбитка, для кольорових металів — не меншою за 1,5 від довжини діагоналі відбитка. Відстань від центра відбитка до пружка зразка має бути не меншою за 2,5 середньої довжини діагоналі відбитка для сталі, мідних сплавів і не меншою за 3 довжини діагоналі для легких металів та сплавів. Відстань між центрами сусідніх відбитків має бути не менше ніж втричі більшою за середні довжини діагоналей відбитків для сталей, мідних сплавів і не менше довжини шести діагоналей для легких сплавів.

Повірка чи калібрування твердомірів здійснюють за стандартом ДСТУ ISO 6507-2:2008 [2]. У цьому ж стандарті сформульовані й вимоги до інденторів.

Обробка результатів і позначення твердості

Твердість залежно від розмірів відбитка та прикладеного зусилля визначають за формулою

де F — зусилля, Н;

- S — площа поверхні відбитка, мм²;

- d — середня діагональ відбитка, мм;

або у разі вимірювання на пласких поверхнях за таблицями, які наведені в ДСТУ ISO 6507-4:2008 [3].

Для F = 294,2 Н (30 кгс) і часі витримки 10…15 с твердість позначають без зазначення умов випробування:

- 500 HV

Для інших умов випробувань, наприклад для навантаження 98,07 Н (10 кгс) і часу витримки 40 с, твердість позначають як:

- 240 HV 10/40

Примітки

- ДСТУ ISO 6507-1:2007 Матеріали металеві. Визначення твердості за Віккерсом. Частина 1. Метод випробування.

- ДСТУ ISO 6507-2:2008 Матеріали металеві. Визначення твердості за Віккерсом. Частина 2. Повірка та калібрування приладів для вимірювання твердості.

- ДСТУ ISO 6507-4:2008 Металеві матеріали. Визначення твердості за Віккерсом. Частина 4. Таблиці значень твердості.

Джерела

Посилання

- Віккерса метод // Термінологічний словник-довідник з будівництва та архітектури / Р. А. Шмиг, В. М. Боярчук, І. М. Добрянський, В. М. Барабаш ; за заг. ред. Р. А. Шмига. — Львів, 2010. — С. 50. — ISBN 978-966-7407-83-4.

- Метод Віккерса

- Vickers hardness test

- Таблиці конвертації значень твердості за методами Віккерса, Брінелля і Роквелла