Газова свердловина

Газова свердловина (рос. газовая скважина, англ. gas well, gasser; нім. Gasbohrloch n, Gasbohrung f, Gassonde f) — свердловина для розкриття газового пласта і вилучення з нього газу, а також для закачування газу в підземне сховище і наступного його відбору.

Загальний опис

Газові свердловини поділяються на експлуатаційні, нагнітальні, спостережувальні, п'єзометричні.

Конструкція газових свердловин вибирається виходячи з особливостей геологічної будови покладу, кліматичних умов, фізико-хімічних характеристик газу, розподілу температур від вибою до гирла, умов експлуатації і буріння, а також техніко-економічних показників.

Обладнання стовбура газової свердловини: ряд обсадних колон, фонтанні труби (для подачі газу від вибою до гирла Г.с.), хвостовик, пакери, вибійні і пригирлові штуцери, клапани для подачі інгібіторів корозії і спеціальні клапани для попередження відкритого фонтанування у аварійних ситуаціях.

Для забезпечення герметичності з'єднин труб у процесі експлуатації газових свердловин використовують спеціальні ущільнювальні мастила.

Діаметр обсадних колон газової свердловини (від 114 до 340 мм) вибирається з урахуванням забезпечення безаварійної роботи і вільного опускання фонтанних труб (внутрішній діаметр від 33 до 168 мм), клапанів, пакерів, а також здійснення ремонтних і дослідницьких робіт.

Технологічний режим експлуатації газових свердловин (operating conditions of gas well exploitation; н. technologisches Regime n der Förderung von Gassonden — режим, за якого підтримується певне співвідношення між дебітом свердловини і вибійним тиском або його ґрадієнтом при заданій умові відбору газу на вибої свердловини. Основою для встановлення технологічних режимів експлуатації свердловин (проектних дебітів з урахуванням обмежувальних факторів і вимог правил охорони надр і техніки безпеки) є результати гідродинамічних досліджень свердловин на стаціонарних і нестаціонарних режимах припливу в них флюїду.

Конструкція і експлуатація газових свердловин

Конструкцією свердловини називають поєднання декількох колон обсадних труб різної довжини й діаметра, які спускаються концентрично одна всередині іншої в свердловину. Колони обсадних труб скріплюються з породами геологічного розрізу цементним каменем, який підіймається, за трубами на певну висоту.

Конструкція свердловини повинна забезпечувати: доведення свердловини до проектної глибини; здійснення заданих способів розкриття продуктивних горизонтів і методів їх експлуатації; запобігання ускладнень у процесі буріння й експлуатації; ремонт свердловини; виконання досліджень; мінімум витрат на будівництво свердловини, як закінченого об'єкта в цілому.

Конструкція видобувних газових свердловин залежить від багатьох факторів, зокрема від пластового тиску й відношення його до гідростатичного, геологічних умов буріння, геолого-фізичних властивостей пласта, фізичних властивостей пластового флюїду, різниці тисків між пластами, технологічних умов експлуатації свердловин, режиму експлуатації пласта, економічних міркувань.

Конструкція газових свердловин практично не відрізняється від конструкції фонтануючих нафтових свердловин, але має свої специфічні особливості, які пов'язані з фізико-хімічними властивостями газу та умовами експлуатації свердловин.

Природний газ характеризується більш високою рухомістю і проникаючою здатністю порівняно з нафтою й водою, що може призвести до його витоку через різьбові з'єднання обсадних колон, заколонних перетоків та міграції у верхні пласти. В газових свердловинах більш високі тиски по стовбуру від вибою до гирла, ніж у нафтових свердловинах при рівних пластових тисках. При бурінні газових свердловин існує більша небезпека викидів і відкритих фонтанів, що пов'язано зі значною розчинністю газу в буровому розчині. В процесі експлуатації газових свердловин виникають більші напруження у колонах під дією тиску та температури, а високі дебіти й швидкості руху газу викликають значні втрати тиску по стовбуру і прискорюють процеси корозії та ерозії підземного обладнання. Тому до газових свердловин, порівняно з нафтовими свердловинами, ставляться підвищені вимоги щодо герметичності, стійкості та умов буріння.

Для газових свердловин число проміжних колон і положення їх башмаків повинні забезпечити буріння без поглинання бурового розчину й пов'язаних із ним викидів та відкритих фонтанів. Для попередження виникнення грифонів необхідно до розкриття газових горизонтів перекрити проміжними колонами всю пачку порід, які здатні поглинати буровий розчин і через які можливий вихід газу на поверхню. Башмак колони слід установлювати в щільних непроникних породах. Для підвищення стійкості газових свердловин глибину спуску й товщину стінок проміжних колон вибирають більшими, ніж у нафтових.

У загальному випадкові специфіка буріння газових свердловин вимагає застосування більш важкої конструкції порівняно з нафтовими. Усі обсадні труби перед спуском у свердловину обпресовують при підвищених на 20 % тисках порівняно зі звичайними випробуваннями водою на герметичність.

Герметичність обсадних колон досягається застосуванням різьбових з'єднань на кінцях труб і муфтах зі спеціальною трапецієподібною формою поперечного перетину з тефлоновими ущільнюючими кільцями, використанням фторопластової ущільнюючої стрічки та спеціальних герметизуючих сполук.

Герметичність заколонного простору свердловин забезпечується використанням цементів відповідних марок, які дають газонепроникний тріщиностійкий цементний камінь. Газові свердловини цементують високоякісними тампонажними сумішами або цементами з наповнювачами. Для температур, менших від 100 °С, ці суміші готують на основі портландцементів, при більш високих температурах — на основі шлакових цементів. Для забезпечення герметичності свердловини і запобігання заколонним перетокам газу, доцільно піднімати цемент за обсадними колонами на можливо більшу висоту, не досягаючи 10-15 м до гирла свердловини, щоб полегшити обв'язку колонною головкою обсадних труб. Зазвичай висоту підняття тампонажного розчину за обсадними колонами обирають, виходячи з конкретних геолого-промислових умов. За кондуктором затрубний простір повністю заповнюють тампонажним розчином. За проміжними й експлуатаційною колонами висота підняття тампонажного розчину повинна забезпечувати ізоляцію всіх напірних водоносних і газонафтових горизонтів. У випадку аномально високого пластового тиску (АВПТ), наявності в газі агресивних компонентів та підземних сховищ газу всі обсадні колони цементують до гирла. В свердловинах з АВПТ необхідно додатково передбачити установку заколонних пакерів типу ПГБ, ПДМ, ППГ тощо. Заколонним пакером також слід обладнати башмак експлуатаційної колони на підземних сховищах газу.

Для зниження металомісткості свердловин застосовують проміжні колони-хвостовики з перекриттям попередньої обсадної колони на деяку величину, проміжні колони обмеженої довжини, які перекривають тільки інтервали ускладнень і не мають зв'язку з попередньою й наступною обсадними колонами, використовують безмуфтові зварні обсадні колони та компонують обсадні колони з окремих секцій різного діаметра, який зменшується з глибиною свердловини.

В умовах багаторічномерзлих порід можливі деформація обсадних колон і просідання гирла свердловини, що пов'язано з відтаванням льодонасичених порід у пристовбурній зоні в результаті теплового впливу на них при експлуатації свердловини. Для попередження цих ускладнень запропоновано низку технічних та технологічних рішень: використання бурових розчинів із мінусовими температурами при бурінні мерзлих порід і спеціальних тампонажних матеріалів, які не змінюють свій питомий об'єм у процесі заморожування, наприклад, рідин із додаванням уротропіну; застосування теплоізоляційного тампонажного розчину для цементування обсадних колон; повне перекриття інтервалу багаторічномерзлих порід кондуктором з установкою башмака на 100—120 м нижче від рівня мерзлих порід і підняття цементу за кондуктором до гирла; включення декількох телескопічних елементів із вільним ходом у компонування колони для компенсації осьових навантажень; застосування методів пасивної й активної теплоізоляції; обладнання незацементованої частини експлуатаційної колони спеціальними гідропідвісками для знімання напруг, які виникають під впливом перепаду температур та ін. Методи «пасивного» захисту базуються на покритті як зовнішньої, так і внутрішньої стінок обсадних колон термоізоляційним матеріалом (поліуретаном, пінопластом, базальтовим волокном тощо), при активній теплоізоляції — на застосуванні подвійних (телескопічне вмонтованих) колон, між якими постійно чи періодично циркулює холодоагент.

Для попередження розморожування багаторічномерзлих порід запропоновано також кілька інших технологічних розроблень: використання ефекту Джоуля–Томсона шляхом оснащення ліфтової колони на підошві зони попередження розтоплення мерзлих порід дроселюючим пристроєм для перепуску частини потоку холодного газу в затрубний простір; застосування спеціальних свердловинних направлень із теплоізоляцією і циркуляцією по трубах чи в міжтрубному просторі спеціального охолоджуючого агента для перекриття верхньої високольодиної частини розрізу стовбура свердловини на глибину до 20 м; використання ефекту Ранка, для чого колона ліфтових труб на підошві зони попередження розмерзання гірських порід оснащується малогабаритною вихровою камерою, а на гирлі — ежекторним пристроєм для повернення холодного потоку газу із затрубного простору.

Обладнання газових свердловин

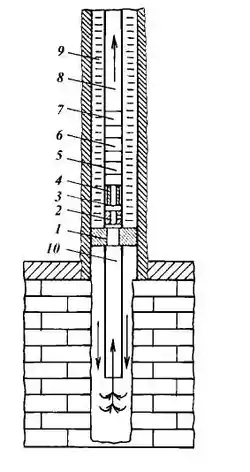

Обладнання газових свердловин уключає обладнання вибою, стовбура і гирла. Конструкція вибою газових свердловин (рисунок 1.) визначається літологічними й фізичними властивостями продуктивних пластів, неоднорідністю колекторських властивостей порід по розрізу, наявністю газоносних, нафтоносних і водоносних пластів у продуктивному розрізі, розміщенням свердловин на структурі й площі газоносності та їх призначенням (видобувні, нагнітальні, спостережні).

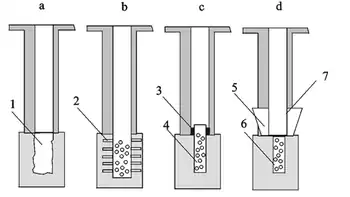

За відсутності у продуктивному розрізі нафто- й водонасичених пропластків у зцементованих породах застосовують відкриту (необсаджену) конструкцію вибою, яка є найбільш досконалою з точки зору сполучення пласта зі свердловиною. Для поліпшення виносу з вибою свердловини твердих частинок і рідини у необсаджену частину стовбура може спускатися хвостовик. Однак відкрита конструкція вибою утруднює вибіркову дію на окремі пласти. У випадку слабозцементованих порід вибій свердловини обладнують різного роду фільтрами (сітчастими, керамічними, металокерамічними, гравійними, гравійно-тканинними, полімерними, склопластиковими та ін.) або сипкі породи у привибійній зоні закріплюють в'яжучими речовинами (цементним розчином, цементно-піщаними сумішами, епоксидними, фенолформальдегідними, карбамідними смолами, смолами з фенолоспирту тощо). Фільтр може бути природним продовженням експлуатаційної колони або спускатися в середину її на насосно-компресорних трубах у вигляді хвостовика, виготовлятися на поверхні чи безпосередньо в свердловині, наприклад, гравійний спирт, шляхом намиву зерен гравію в кільцевий простір між трубним фільтром і стінками свердловини. При різкій неоднорідності продуктивних відкладів, наявності в продуктивному розрізі свердловини газоносних порід із різним складом газу або чергуванні газоносних, нафтоносних та водоносних пластів, які розділені глинистими пропластками, газонафтонасичені породи розкривають у процесі буріння свердловини на всю товщину, спускають експлуатаційну колону, цементують її і потім перфорують у зоні розміщення газоносних пластів. Для сполучення пластів зі свердловиною застосовують кульову, торпедну, кумулятивну й гідропіскоструминну перфорації. Найбільш поширена на практиці кумулятивна перфорація, яка дає змогу за один спуск перфоратора досягти оптимальної щільності отворів (10-20 отв/м) у значному інтервалі (до 50 м) і характеризується більшою довжиною каналів (до 400 мм) порівняно з кульовою та торпедною перфораціями. Високоефективним типом перфорації є щілина, при якій можна створювати канали довжиною до 500 мм. Основним елементом обладнання стовбура свердловини є колона насосно-компресорних (фонтанних, ліфтових, підйомних) труб. Вона служить для захисту експлуатаційної колони від корозії та ерозії, створення на вході труб необхідної швидкості руху газу для виносу на поверхню твердих частинок і рідини, які надходять із пласта, проведення одночасної роздільної експлуатації в одній свердловині двох горизонтів із застосуванням пакера, рівномірного вироблення газонасичених пластів великої товщини по всьому розкритому інтервалові, проведення обробки привибійної зони пласта, ремонтних робіт (глушіння) й освоєння свердловини, контролю за величиною тиску на вибої працюючої свердловини, за тиском нерухомого стовпа газу в затрубному просторі.

Глибина спуску колони ліфтових труб у свердловину залежить від фізико-літологічних і механічних властивостей гірських порід, товщини продуктивного розрізу (величини інтервалу перфорації) й наявності у продукції свердловини механічних частинок та рідини. Положення башмака колони ліфтових труб у свердловині повинне забезпечити найповніше вироблення продуктивних горизонтів у багатопластовому родовищі, обводнення знизу вверх окремих пачок колекторів у випадку водонапірного режиму, мінімізацію втрат тиску в зоні вибою свердловини при русі потоків газу вниз по затрубному простору й угору по обсадній колоні до башмака труб і мінімальну висоту піщано-глинистих та рідинних пробок на вибої свердловини.

За відсутності ускладнень у роботі свердловини і невеликій висоті продуктивного розрізу башмак ліфтових труб розміщують на відстані 1/3 товщини пласта від його підошви. У випадку значних розмірів інтервалу перфорації глибину спуску колони ліфтових труб рекомендується вибирати при умові рівності на вході в труби швидкостей потоків газу, які рухаються вниз по затрубному простору і угору по експлуатаційній колоні. У високопродуктивних свердловинах із метою зменшення втрат тиску в зоні вибою ліфтові труби можуть спускатися до покрівлі пласта з наступним допуском їх на більшу глибину. За наявності в продукції свердловини механічних частинок і рідини башмак колони ліфтових труб слід спускати на максимально можливу глибину, аж до нижніх отворів інтервалу перфорації, для попередження утворення на вибої піщано-глинистих та рідинних пробок.

Діаметр ліфтових труб вибирають з умов забезпечення мінімальних втрат тиску в стовбурі свердловини при заданих значеннях дебіту газу, одержання максимального дебіту газу — за відсутності ускладнень у роботі свердловини, а також за наявності в пластовій продукції механічних частинок і рідини — повного й безперервного виносу їх на поверхню.

У процесі розроблення родовища при зменшенні пластового тиску і відсутності надходження води й твердих домішок у свердловину, спущену колону ліфтових труб замінюють на колону більшого діаметра, а на завершальній стадії розроблення можлива експлуатація неглибоких свердловин безпосередньо по експлуатаційній колоні. У випадку обводнення свердловин проводять заміну ліфтових труб на труби меншого діаметра та спускають їх до нижніх отворів інтервалу перфорації. Діаметр колони ліфтових труб вибирають таким, щоб забезпечити повний і безперервний винос рідини з вибою при мінімальних втратах тиску в стовбурі свердловини. Необгрунтоване зменшення діаметра колони ліфтових труб може стати причиною передчасного зупинення свердловини внаслідок значного зростання гідравлічних утрат тиску.

Окремі вузли і пристрої

Для надійної експлуатації газових свердловин використовується наступне основне підземне обладнання: роз'єднувач (пакер); колона насосно-компресорних труб (НКТ); ніпель; циркуляційний клапан; інгібіторний клапан; пристрій для автоматичного закриття центрального каналу свердловини, який включає в себе вибійний клапан-відсікач, зрівнювальний клапан, перехідник і замок; аварійний, зрізний клапан; роз'єднувач колони НКТ; хвостовик.

Роз'єднувач (пакер) призначений для постійного роз'єднання пласта і трубного простору свердловини з метою захисту експлуатаційної колони і НКТ від впливу високого тиску, високої температури і агресивних компоненти (H2S, CO2, кислот жирного ряду), що входять до складу пластового газу.

Колона НКТ спускається в свердловину для запобігання обсадної колони від абразивного зносу і високого тиску, для створення певних швидкостей газорідинного потоку і вироблення газонасиченого пласта від низу до верху. Фонтанні труби виготовляють з високоякісної сталі, суцільнотягнутими довжиною 5 — 7 м з внутрішнім діаметром 33, 60, 63, 89 і 102 мм.

Ніпель служить для установки, фіксації і герметизації в ньому вибійного клапана-відсікача. Він спускається в свердловину на колоні НКТ і встановлюється як правило вище пакера.

Циркуляційний клапан забезпечує тимчасове сполучення центрального каналу із затрубним простором з метою здійснення різних технологічних операцій: освоєння і задавлювання свердловини, промивання вибою, затрубного простору і колони НКТ, обробки свердловини різними хімічними агентами тощо. Клапан встановлюється в колоні НКТ під час її спуску у свердловину і витягується разом з нею. Інгібіторний клапан призначений для тимчасового сполучення затрубного простору свердловини із внутрішнім простором колони НКТ при подачі інгібітору корозії або гідратоутворення в колону. Клапан встановлюється в колоні НКТ під час її спуску і витягується разом з нею.

Пристрій для автоматичного закриття центрального каналу свердловини призначений для тимчасового перекриття свердловини біля нижнього кінця колони фонтанних труб при аварійних ситуаціях або ремонті обладнання гирла. Він може встановлюватися в різних місцях у НКТ.

Аварійний зрізний клапан призначений для глушіння (задавлювання) обладнаної пакером свердловини в аварійній ситуації через затрубний простір, коли не можна відкрити циркуляційний клапан за допомогою дротяного пристосування. Аварійний зрізний клапан встановлюється з колоною НКТ, входить до складу комплекту свердловинного обладнання з діаметром експлуатаційної колони 219 мм на тиск 14 МПа.

Свердловинне запобіжне обладнання газових свердловин складається з двох окремих вузлів: — роз'єднувача (пакера); — клапана-відсікача.

До пакерів, що застосовуються разом з вибійними клапанами-відсікачами, висуваються високі вимоги: — безвідмовність у роботі; — надійність роз'єднання пласта від трубного простору; — можливість установки на будь-якій заданій глибині; — малий час для з'єднання з колоною НКТ; — простота конструкції, мінімально можливі основні розміри і металоємність; — стійкість до агресивних середовищ при високих тисках і температурах.

Вибійні клапани-відсікачі запобігають відкритому фонтануванню при пошкодженні або руйнуванні гирлового обладнання та колони НКТ вище місця установки вибійного клапана-відсікача. Вони служать автоматичним запірним пристроєм свердловини при демонтажі гирлового обладнання, підйомі колони НКТ із свердловини без задавлювання рідиною.

Захист внутрішньої поверхні металевої обсадної колони і зовнішньої поверхні НКТ здійснюється роз'єднанням пласта і затрубного простору свердловини за допомогою роз'єднувача (пакера) і заповненням затрубного простору інгібованою рідиною. Захист іншого металевого обладнання свердловин від корозії здійснюється за допомогою періодичного закачування інгібітору корозії в привибійну зону пласта або безперервного його закачування в затрубний простір свердловини за допомогою насосів і подачі інгібітору у НКТ із затрубного простору свердловини через спеціальні інгібіторні клапани в колоні НКТ.

Вибій газової свердловини

Облаштування вибою газових свердловин залежить від багатьох факторів:

- 1. літологічного і фаціального складу порід і цементуючого матеріалу, які складають газовміщуючий колектор;

- 2. механічної міцності порід;

- 3. неоднорідності колекторських властивостей пласта за розрізом;

- 4. наявності газо-, нафто- і водоносних пластів у продуктивному розрізі;

- 5. розташування свердловини на структурі і площі газоносності;

- 6. призначення свердловини (видобувна, нагнітальна, спостережна).

Якщо газовий поклад пластового або масивного типу, газонасичений колектор представлений міцними породами (зцементованими пісками, вапняками, доломітами, ангідритами), в продуктивному розрізі відсутні нафто- і водонасичені горизонти, видобувні свердловини можуть мати відкритий вибій (рис.). У цьому випадку експлуатаційну колону спускають до покрівлі продуктивного пласта, у водонепроникному пропластку встановлюють підошву і колону цементують до гирла. Для поліпшення виносу твердих частинок і рідин із вибою у фільтрову частину пласта спускають хвостовик.

Якщо газонасичений пласт представлений слабко зцементованими породами, в продуктивному розрізі відсутні нафто- і водонасичені пропластки, відкритий вибій свердловин обладнують сітчастими, керамічними, металокерамічними, гравійними, склопластиковими фільтрами різних типів і пухкі породи привибійної зони укріплюються в'яжучими речовинами. Найбільше розповсюдження отримали намивні гравійні фільтри. У цьому випадку за допомогою гідравлічних расширювачів збільшують діаметр зони пласта, в який намічається намивання гравію, наприклад зі 146 до 256 мм.

Привибійна зона пласта в пухких колекторах може зміцнюватися закачуванням у поровий простір рідких в'яжучих речовин ‒ органічних полімерних матеріалів, які при взаємодії з каталізатором полімеризації твердіють і цементують пухку породу. У якості в'яжучих хімічних речовин, залежно від температури і мінерального складу пласта-колектора, використовують: ‒ органічні смоли; ‒ пластмаси; ‒ спеціальні склади типу «перматрол». У якості органічних смол застосовуються епоксидна, фенолформальдегідна, орбамідна (закріплювач М), смоли з сирих фенолів і формаліну, РР-1.

Якщо в продуктивному розрізі свердловин є газоносні пласти з різним складом газу або є чергування газо-, нафто- і водоносних пластів, розділених глинистими пропластками, то залишати відкритий вибій не можна. У цих умовах свердловина буриться до підошви продуктивного комплексу, обсаджується обсадною колоною і цементується до гирла. Свердловина і пласт з'єднуються за допомогою перфорації. Якщо через перфораційні канали в свердловину виноситься пісок, то в неї можна спускати фільтри, зібрані на поверхні.

Корозія обладнання

- Фактори, що призводять до корозії обладнання. Концентрація агресивних компонентів у газі, тиск і температура середовища, швид-кість потоку, мінералізація води, технічна характеристика використовуваного обладнання, волога, органічні кислоти (мурашина, оцтова, пропіонова, щавлева).

- Способи зменшення корозійної дії. Так як частина корозійних факторів не піддається регулюванню, при виборі технологічного ре-жиму роботи таких свердловин слід виходити з можливості застосування корозійних матеріалів, антикорозійних інгібіторів, встановлення оптимальних тисків, температур і швидкості газу, а також правильного вибору конструкції свердловин.

- Вплив вуглекислого газу

Параметри, що впливають на інтенсивність корозії, і характер їх впливу. Інтенсивність вуглекислої корозії залежить від парціального тиску вуглекислого газу і температури середовища, а саме, з ростом парціального тиску СО2 і температури середовища швидкість корозії збільшується.

Для зменшення корозії в фонтанних трубах, засувках, трійниках і шлейфах потрібна зміна режиму руху. Зміна режиму руху газорідинного потоку у фонтанних трубах шляхом використання ущільнюючих кілець між торцями труб призводить до зниження інтенсивності корозії в 2 рази. При вуглекислотній корозії істотне значення мають мінералізація і кількість пластової води, що надходить у свердловину. Залежність інтенсивності від парціального рівняння. При парціальному тиску меншому 0,05 МПа корозія, як правило, не спостерігається. При парціальному тиску від 0,05 до 0,2 МПа корозія можлива, але істотно залежить від температури. При парціальному тиску більшому 0,2 МПа присутня інтенсивна корозія.

У процесі розробки парціальний тиск СО2 знижується, а об'єм водного конденсату збільшується. Найбільш значна залежність інтенсивності корозії від парціального тиску, тому при практично постійних значеннях швидкості потоку і температури газу інтенсивність корозії знижується. Зниження парціального тиску в 3 рази переводить корозію з групи надвисокої (інтенсивність близько 5 мм/рік) до слабкої (інтенсивність корозії 0,05 ‒ 0,1 мм/рік).

- Вплив сірководню

Характер корозії. Найбільш агресивний компонент у складі природного газу, що викликає найінтенсивнішу корозію — сірководень Н2S. Характерна риса сірководневої корозії ‒ розтріскування металу. При наявності сірководню більшість сталей при напруженому стані швидко руйнуються. Вплив сірководню на метал, у присутності води, призводить до утворення сульфіду заліза і атомарного водню, частина якого проникає в метал та робить його крихким і неміцним. При цьому з ростом міцності металу на розрив і текучості небезпека сульфідного розтріскування збільшується. Залежність інтенсивності корозії від парціального тиску. Основним фактором, що визначає інтенсивність корозії, є парціальний тиск сірководню в газі. Сірководень може викликати серйозну прогресуючу корозію вже при парціальному тиску 0,00015 МПа і вищому.

- Вплив води

Роль води в процесі корозії. Кількість води, що надходить у свердловину при заданій концентрації вуглекислоти в газі визначає кислотність середовища. При заданій концентрації СО2 зі збільшенням об'єму води в продукції свердловини кислотність середовища рН знижується, що призводить до помітного зниження інтенсивності корозії. При наявності конденсату у газі з високим парціальним тиском СО2 присутність пластової води може посилити інтенсивність корозії. Залежність інтенсивності корозії від сольового складу води. Інтенсивність вуглекислотної корозії залежить і від сольового складу води. Присутність у воді великої кількості гідрокарбонатів веде до помітного підлужування середовища, зниження кількості вуглекислоти, а, отже, й інтенсивності корозії. Жорсткі води менше впливають на вуглекислотну корозію, ніж лужні. Залежність інтенсивності корозії від органічних кислот. В умовах високих температур і тисків присутність у пластовій воді ор-ганічних кислот при наявності в газі вуглекислоти є однією з основ-них причин посилення інтенсивності корозії свердловинного й про-мислового обладнання.

- Вплив швидкості потоку

Основними причинами корозії обладнання є підвищена швид-кість і режими течії газу. У місцях зміни напрямку потоку й прохід-ного перетину інтенсивність корозії значно більша, що пов'язано зі зміною режиму течії газу. Інтенсивне роз'їдання поверхні фонтанних труб біля гирла при великих швидкостях і відсутність корозійного процесу в місцях, де швидкість менша ніж 10 м/с, показують, що основною причиною корозії є швидкість. Зниження швидкості потоку у фонтанних трубах може бути до-сягнуто шляхом збільшення діаметра фонтанних труб або зниженням дебіту. При встановленні технологічного режиму, коли обмежуючим фактором є швидкість потоку, слід максимально використовувати можливість збільшення діаметра труб. У іншому випадку необхідно знизити дебіт свердловини або збільшити частоту зміни фонтанних труб, що економічно невигідно. У той же час заміна фонтанних труб малого діаметра на більший ефективна лише тоді, коли разова заміна повністю виключає небезпеку корозії. Однак це можливо при дуже низьких швидкостях потоку газу у свердловині.

Див. також

Література

- Мала гірнича енциклопедія : у 3 т. / за ред. В. С. Білецького. — Д. : Донбас, 2004. — Т. 1 : А — К. — 640 с. — ISBN 966-7804-14-3.

- Бойко В. С., Бойко Р. В. Тлумачно-термінологічний словник-довідник з нафти і газу. Тт. 1-2, 2004—2006 рр. 560 + 800 с.

- Проектування бурового і нафтогазопромислового обладнання / [Білецький В. С., Вітрик В. Г., Матвієнко А. М., Орловський В. М., Савик В. М., Рой М. М., Молчанов П.О, Дорохов М. А., Сизоненко А. В., Проскурня М. І., Дегтярьов В. Л., Шумейко О. Ю., Кулакова С. Ю., Ткаченко М. В. — Полтава: ПолтНТУ, 2015. — 192.] ISBN 978-966-616-135-5