Магнітно-імпульсне зварювання

Магні́тно-і́мпульсне (і́мпульсно-магні́тне) зва́рювання (англ. magnetic pulse welding, MPW) — вид зварювання тисненням, при якому тиск електрода підсилюється імпульсним магнітним полем, завдяки чому подача електрода в період стискання прискорюється настільки, що набирає ударного характеру. Процеси у контактних зонах зварюваних деталей, що відбуваються при магнітно-імпульсному зварюванні є подібними до процесів, що мають місце при зварюванні вибухом[1].

Основні принципи

Магнітно-імпульсні методи обробки металів (англ. Electromagnetic Pulse Technology EMPT), у тому числі й магнітно-імпульсне зварювання, ґрунтуються на електромеханічній взаємодії між вихровими струмами, наведеними у стінках оброблюваної деталі при перетинанні їх силовими магнітними лініями імпульсного магнітного поля, і самим магнітним потоком. При цьому на провідник з наведеним струмом (зварювана деталь) діє сила Лоренца і деталь набуває великої швидкості (до 500 м/с)[2] й співударяється з іншою зварюваною деталлю.

Деталі перед зварюванням можуть встановлюватися як під кутом, так і паралельно одна до одної. Кутове розміщення дозволяє забезпечити послідовне переміщення зони контакту деталей при зварюванні. З'єднання виникає в результаті косого удару двох металевих деталей з утворенням між ними металічних зв'язків. При паралельному розташуванні розподіл тиску уздовж твірної рухомої деталі є нерівномірним. Він є меншим по краях і більшим у середній частині.

Утворення зварного з'єднання залежить від комплексного впливу основних динамічних параметрів:

- нормальної швидкості співудару зварюваних поверхонь деталей ;

- швидкості руху точки контакту зварюваних матеріалів ;

- нормального (радіального для трубчастих деталей) тиску співудару ;

- тривалості руху t;

- кута співударяння α.

Швидкість руху можна оцінити розрахунковим шляхом за виразом[3]:

де — магнітна індукція, Тл;

- — густина матеріалу, кг/м³;

- — магнітна проникність, Гн/м;

- — напруженість магнітного поля, А/м;

- I — сила струму, А;

- r — радіус робочої зони індуктора.

Швидкість:

Зварне з'єднання при магнітно-імпульсному зварюванні утворюється при Vn = 150…300 м/с і Vk = 1500…2400 м/с незалежно від початкових параметрів процесу при pk = 400…5000 МПа[4].

Використання

Магнітно-імпульсне зварювання використовується в машинобудуванні для зварювання трубчастих деталей діаметром до 100 мм між собою, а також з іншими деталями, для зварювання плоских деталей по їх зовнішньому та внутрішньому контуру. Діапазон товщини деталей для імпульсно-магнітного зварювання становить 0,5…2,5 мм.

Цим методом зварюють алюміній (АД1) та його сплави (АМц, АМг-3, АМг-5, АМг-6), мідь (М2, М3), неіржавну сталь (12Х18Н10Т), титановий сплав (0Т4) в однорідному та різнорідному поєднанні[5][6][7].

Переваги та недоліки

Магнітно-імпульсне зварювання з'явилось на початку 1970-х років, коли автомобільна промисловість почала використовувати зварювання тиском.

Переваги:

- у зв'язку з тим, що при магнітно-імпульсному зварюванні не утворюються крихкі інтерметалідні фази, цим способом можна зварювати практично будь-які матеріали за мікросекунди;

- порівняно зі зварюванням вибухом в магнітно-імпульсному зварюванні отримують зварні з'єднання мінімальної довжини, рівноміцні з основним металом;

- так як процес стриває мікросекунди, відпадає необхідність у захисних газах та допоміжних витратних матеріалах;

- допускається зварювання деталей у середовищі із заданими властивостями (вакуумі, захисній атмосфері тощо) за допомогою віддаленого індуктора, відокремленого неметалевою оболонкою.

Недоліки:

- магнітно-імпульсне зварювання неможливо застосовувати для отримання з'єднань великої площі;

- таке зварювання не можна здійснити для деталей з немагнітних матеріалів.

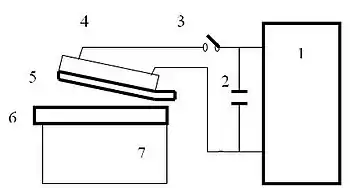

Обладнання

Установка для магнітно-імпульсного зварювання реалізується на базі генератора імпульсних струмів ємнісного типу з індуктивним навантаженням. При магнітно-імпульсному зварюванні струми розряду досягають сотень тисяч ампер.

Комутаційні пристрої установок — це вакуумні розрядники, розрядники під тиском, розрядники при атмосферному тиску або ігнітрони. Тривалість електромагнітного імпульсу зазвичай становить менше від 100 мкс.

Індуктори складаються з металевої (сталь, вольфрам) спіралі з одного або декількох витків. Форма робочої поверхні спіралі повторює форму заготовки.

Кінетична енергія, що передається рухомому зварюваному елементу залежить від числа витків індуктора, електричної напруги розряду, ємності конденсатора. При отриманні сильних магнітних полів (близько 15 Тл.) індуктор сильно нагрівається, тому для його охолодження використовується рідинне (рідкий азот, гелій) охолодження.

Примітки

- Weman, Klas (2003). Welding processes handbook. CRC Press. с. 91–92. ISBN 978-0-8493-1773-6.

- Magnetic Pulse Welding Illustration

- Сварка, 1996, с. 301.

- Сварка, 1996, с. 304.

- Дудин, 1979.

- Справочник, 1977.

- Каракозов, 1976.

Джерела

- Сварка и свариваемые материалы: В 3-х т. — М. : Изд-во МГТУ им. Н. Э. Баумана. — Т. ІІ. Технология и оборудование. Справ. изд. / Под ред. В. М. Ямпольского. — 1966. — 574 с. — ISBN 5-7038-1253-4.

- Николаев Г. А. Сварка в машиностроении: Справочник в 4-х т. — М. : Машиностроение, 1978. — Т. 1 /Под. ред. Н. А. Ольшанского. — 504 с.

- Квасницкий В. В. Специальные способы сварки: учебное пособие. — Николаев : УДМТУ, 2003. — 437 с.

- Дудин А. А. Магнитно-импульсная обработка металлов. — М. : Металлургия, 1979. — 128 с.

- Справочник по магнитно-импульсной обработке металлов / И. В. Белый, С. М. Фертик, Л. Т. Хименко. — Харьков : Вища школа, 1977. — 168 с.

- Каракозов Є. С. Соединение металлов в твердой фазе. — М. : Металлургия, 1976. — 263 с.

Посилання

- The Electromagnetic Pulse Technology (EMPT): Forming, Welding, Crimping and Cutting by R. Schäfer, P. A. Pasquale and S. W. Kallee (англ.)

- Automotive Applications of Electromagnetic Pulse Technology (EMPT) by S. W. Kallee, R. Schäfer and P. A. Pasquale (англ.)

- New materials, processes, and methods technology by Mel M. Schwartz (англ.)

- Magnetic Pulse Welding: An Innovative Joining Technology for Similar and Dissimilar Metal Pairs by T. Sapanathan, R. N. Raoelison, N. Buiron and M. Rachik (2016) (англ.)