Моделювання процесу концентрації на столах

Моделювання процесу концентрації на столах

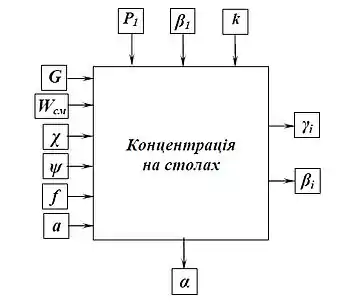

Факторна модель процесу концентрації на столах

Вхідними факторами процесу концентрації на столах є (рис.): характеристики вихідної сировини, зокрема, речовинний склад вихідного матеріалу (Р1), навантаження на процес по твердому (G1), витрата змивної води (Wзм), частота коливань (п) і хід деки (l).

Вихідні фактори: вихід продуктів (γi) і вміст в них корисного компоненту (βi). Основними оперативними керуючими факторами процесу концентрації на столах є навантаження по вихідному матеріалу (G1), витрата змивної води (Wзм), кут нахилу деки у подовжньому і поперечному напрямках (χ, ψ). Проміжним фактором можна розглядати вміст твердого в живленні (α).

Фактори, які збурюють процес: речовинний склад вихідного матеріалу (Р1), вміст в ньому корисного компоненту (β1) і форма (k) зерен. Важливими конструктивними характеристиками концентрації на столах, які впливають на процес і його результати, є: конструктивний тип концентраційного стола і тип нарифлення деки.

Розглянемо вплив цих факторів на процес концентрації на столах.

- Речовинний склад вихідного матеріалу характеризує можливість ефективного застосування процесу концентрації. Оцінка можливості

розділення здійснюється за величиною співвідношення:

- k = (δ ср −Δ) /(δ л −Δ),

де δ ср ,δ л ,Δ — середня густина збагачуваного матеріалу, густина легкого мінералу і густина рідини (звичайно води), кг/м3.

- Форма зерен має важливе значення при збагаченні на столах. Зерна важких мінералів кубічної форми розташовуються у верхній частині віяла продуктів і виділяються в концентрат, а зерна плоскі або витягнуті (тієї ж густини) розташовуються у віялі ближче до промпродукту. Видовжені або плоскі зерна краще зважуються у турбулентному потоці і тому виносяться або в промпродукт, або у відходи.

- Вміст твердого в живленні коливається від 15 до 40 %. Оптимальним є вміст твердого 20—25 %. При надмірній розрідженості живлення збільшується розпушеність матеріалу і значно зростає швидкість транспортування в поперечному напрямку, що приводить до виносу важких мінералів в легкий продукт. Для зниження цих втрат зменшують поперечний кут нахилу деки. При недостатній розрідженості живлення зменшується розпушеність матеріалу, що перешкоджає проходженню частинок важких мінералів в нижні шари, при цьому смуга важких мінералів у віялі продуктів виділяється нечітко.

- Змивна вода необхідна для видалення частинок легких мінералів в кінці деки. При невеликих витратах змивної води і малому поперечному

нахилі деки матеріал верхніх шарів, що складається з частинок малої густини, може вилучатися у важкий продукт. Надмірний поперечний нахил деки, великі витрати змивної води і нерівномірний її розподіл приводять до виносу частинок великої густини з каналів між рифлями і втрат важких мінералів. Нестача змивної води приводить до засмічення важкого продукту легкими частинками.

- Частота коливань і хід деки визначають за емпіричними формулами в залежності від максимальної крупності збагачуваного матеріалу: зі збільшенням крупності збагачуваного матеріалу довжину ходу деки слід збільшувати, а частоту коливань — зменшувати.

- Кут поперечного нахилу деки визначає швидкість руху водного потоку. Великі швидкості (при великих кутах поперечного нахилу) сприяють турбулізації потоку і знесенню дрібних зерен. Це приводить до втрат зерен важкого мінералу і зниження якості продуктів збагачення. Тому при збагаченні дрібнозернистих матеріалів кут поперечного нахилу становить 1,5—2,5º, при збагаченні грубозернистих — 4—8º, а для особливо крупних і важких мінералів він може бути збільшений до 10º.

- Кут поперечного нахилу деки і витрати змивної води взаємопов'язані і є основними регулюючими параметрами при експлуатації концентраційних столів.

- Кут подовжнього нахилу деки невеликий за величиною — від –0,003º до + 0,4º (знак «–» означає опускання розвантажувального кінця деки, знак «+» — його підйом). Подовжній нахил деки за ходом руху матеріалу при переробці тонкозернистих і шламистих продуктів збільшує транспортуючу здатність, а нахил деки в протилежному напрямку при переробці крупнозернистих продуктів, навпаки, зменшує транспортуючу здатність.

Література

- Мала гірнича енциклопедія : у 3 т. / за ред. В. С. Білецького. — Д. : Донбас, 2007. — Т. 2 : Л — Р. — 670 с. — ISBN 57740-0828-2.

- Сергєєв П. В., Білецький В. С. Комп'ютерне моделювання технологічних процесів переробки корисних копалин (практикум). — Маріуполь: Східний видавничий дім, 2016. — 119 с. ISBN 978-966-317-258–3

- Білецький В. С., Смирнов В. О. Моделювання процесів збагачення корисних копалин: (Монографія). — Донецьк: Східний видавничий дім, 2013. — 304 с.