Переробка солоного вугілля

Переробка солоного вугілля - специфічна технологія переробки вугілля з підвищеним вмістом NaCl i KCl.

Вступ

Проблема забезпечення країни вітчизняними енергоносіями є однією з найбільш актуальних. Це пов'язано не тільки з дефіцитом власних запасів нафти і газу, але і з частковим згортанням вугільної промисловості, закриттям старих вугільних шахт. У цих умовах особливого значення набуває пошук нових альтернативних джерел енергоресурсів, зокрема залучення до паливно-енергетичного балансу так званого солоного вугілля, характерного підвищеним вмістом солей лужних металів, значні (до 10% від наявних) запаси якого виявлені на Західному і Північному Донбасі.

Над проблемою використання солоного вугілля сьогодні працюють ряд вчених у ФРН, США, Англії, Польщі, Австралії і інш. країнах [1-94], де дефіцит вугільної сировини назрів раніше, ніж в Україні. Основні труднощі пов'язані з освоєнням і використанням родовищ лужного вугілля зумовлені його підвищеною шлакуючою і корозійною здатністю, а також негативним екологічним впливом на довкілля при спалюванні або іншій термообробці.

У 1980-90-х роках у нашій країні проведено ряд досліджень теоретичного і прикладного плану, метою яких було створення перспективних технологій переробки вітчизняного солоного вугілля. Зокрема, такі дослідження провели Державний інститут мінеральних ресурсів (ДІМР) України, Донецький комплексний відділ інституту «ВНИИПИГидротранспорт» (нині НВО «Хаймек»), Дніпропетровський хіміко-технологічний інститут, Інститут проблем моделювання в енергетиці НАН України, Інститут фізико-органічної хімії і вуглехімії (ІНФОВ) НАН України, Донецький політехнічний інститут (нині — Донецький національний технічний університет).

Технологічні і екологічні аспекти проблеми освоєння солоного вугілля

Солоним або «лужним» називають вугілля з аномально підвищеним вмістом лужних металів в основному, натрію [1]. Вперше цей термін був введений Лемманом у 1952 р., який детально описав буре лужне вугілля Східної Німеччини. Шкідливими домішками цього вугілля є легкоплавкі сполуки натрію і хлору, які відіграють основну роль в утворенні шлаків на поверхнях нагріву при спалюванні вугілля. Хлор і натрій нарівні з сіркою виступає як основний кородівний агент [2], а також активно забруднює навколишнє середовище [3]. Родовища вугілля з високим вмістом несилікатного натрію, тобто солоних, відомі в багатьох країнах світу — Німеччині, Польщі, США, Україні, Казахстані, Росії, Чехії, Великій Британії, Австралії та інш. (див. табл. 1) [4, 13, 95]. Найчастіше таке вугілля має низьку стадію метаморфізму. Максимальне перевищення оксиду натрію в золі вугілля (у відношенні до порогового) коливається в межах 3-8 разів. При цьому практично у всіх випадках у вугіллі домінуючими є водорозчинні сполуки натрію, головним чином галіт. Розвідані запаси солоного вугілля вельми істотні. Для України це ~ 25 млрд т, тобто близько 5% всіх розвіданих запасів [3]. У інших країнах їх частка в загальному балансі вугільних енергоресурсів знаходиться, як правило, в межах 3-10%. Форми лужних компонентів солоного вугілля, які визначають раціональні способи збагачення і подальшої його хімічної і термічної переробки, суттєво залежать від історії походження вугілля. Сьогодні ця проблема має декілька альтернативних розв'язань. Принципово можливі два джерела засолення вугілля — морська вода [12,14-16, 95] і вмісні породи [13, 16-19]. Серед останніх виділяють соленосні відклади і лужні магматичні породи [13]. Прикладом засолення вугілля морською водою вважають басейни що утворилися в прибережно-морських і лагунних умовах седиментації [16]: Іллінойський (США), Південно-Уельський, Йоркширський і інш. (Велика Британія), Рурський (ФРН), Остравсько-Кравінський (Чехія), частково Донецький (Україна) і Карагандинський (Росія) і т. д. Серед галогенних порід знаходиться ряд родовищ палеоген-неогенового віку в США, ФРН, Польщі [4, 16,17, 95]. Тут засолення вугілля відбувалося, ймовірно, внаслідок руйнування соленосних відкладів.

У 50-60-х роках ХХ ст. на засоленому вугіллі працювало ряд теплоелектростанцій Англії, США та ФРН [2]. Однак, серйозні труднощі, викликані шлакуванням і корозією поверхонь нагріву котлів послужили причиною заміни ТЕС своєї сировинної бази. У результаті шахти що добували лужне вугілля були закриті, і перед дослідниками гостро стало питання пошуку нових прийнятних технологій їх використання. Золові відкладення на робочих поверхнях котлоагрегатів можуть давати всі неорганічні компоненти вугілля, але поведінка їх різна. Найбільш легкоплавким в золі вугілля є галіт (температура плавлення близько 800о С). Осідаючи на робочих поверхнях а також на частинках леткої золи він істотно підвищує їх клейкість, створюючи тим самим умови для формування первинного шлакового шару. Подальше налипання золових компонент приводить до утворення більш товстого основного шару шлакових відкладів. При реакції з діоксидом сірки галіт переходить в більш міцний тенардит Na2[SO4]. Під впливом температури шлакові відклади спікаються, що підвищує їх міцність і практично виключає можливість їх видалення звичайними пристроями для очищення. У результаті різко погіршується теплообмін і збільшується температура газів на виході з топки, що знижує к.к.д. агрегату і, в кінцевому результаті, внаслідок інтенсивного шлакування повністю виводить його з ладу [16]. Температура початку шлакування солоного вугілля Новомосковського родовища Західного Донбасу становить 750–850 оС (при зольності 7,6-12%), тоді як для несолоного вугілля Донбасу вона суттєво вища — 1000–1020 оС. Інтенсивна корозія металу при спалюванні солоного вугілля за даними Е. П. Діка збільшується з підвищенням температури і збільшенням вмісту у вугіллі хлористого натрію[16]. А. А. Отс показав, що хлор при спалюванні солоного вугілля виступає як активний прискорювач процесу корозії. Цей ефект спостерігається при вмісті хлору у вугіллі понад 0,5% [91, 8, 12]. І. П. Епік зв'язує прискорення корозії сталі з хімічно агресивним впливом складних сульфатів натрію і калію [92]. А.Цінцен вказує на негативний вплив сполук лужних металів на карборундову теплоізоляцію труб [93]. При спалюванні солоного вугілля в атмосферу з водяною парою виділяється HCl, а в середовищі вуглекислого газу — молекулярний хлор Cl2. У процесі термоактивації солоного вугілля утворюється також чадний газ CO, хлористий водень HCl, водень Н2, метан СН4 [2, 3, 49]. Крім того, при термопереробці солоного вугілля існує імовірність утворення діоксинів, токсична дія яких значною мірою перевершує дію відомих найсильніших отрут: ціанідів, стрихніну, кураре, зоману, зарину, табуну, VX-газів і інш. [50]. Речовини діоксинового ряду володіють мутагенними властивостями, зменшують імунні можливості організму, нагромаджуючись в організмі, де період напіврозпаду діоксинів складає 6-7 років, викликають різноманітні хвороби і навіть обумовлюють викривлення спіралі молекули ДНК, що спрощує вплив не неї інших речовин [50-53]. Українські вчені Шендрик Т., Симонова В., Потоцька Л. і інші вважають також вірогідним утворення при термообробці солоного вугілля фосгену — COCl2 [49]. Загалом екологічний аспект термопереробки (зокрема, спалювання) солоного вугілля є вельми важливим компонентом проблеми їх використання, але на сьогодні ще вивчений слабко.

Світовий досвід переробки солоного вугілля

Пошук ефективних і екологічно прийнятних методів переробки солоного вугілля ведеться в двох принципово різних напрямах: перший передбачає розробку нових способів прямого використання солоного вугілля без видалення натрій- і хлорвмісних домішок; другий передбачає попереднє знесолення (збагачення вугілля за сіллю) з подальшим використанням кондиційного продукту в топках (або інших процесах). Перший напрям включає як традиційний спосіб використання малометаморфізованого солоного енергетичного вугілля — їх спалення на ТЕС, котельних, так і пошук нових шляхів використання незбагаченого солоного вугілля — піроліз, газифікація, зрідження, напівкоксування, комплексна переробка з виділенням гуматів. У Німеччині і Англії випробувано технологію спалювання попередньо розубоженого (збідненого) солоного вугілля [5,15]. При цьому для збіднення в нього додавали глину. Таке рішення є одним з найбільш простих, однак значне зменшення теплотворної здатності вугілля істотно знижує техніко-економічні показники процесу аж до його невигідності. Технічні рішення [21-23] передбачають спеціальні добавки до солоного вугілля, яке нейтралізують негативний вплив лужних солей при їх спалюванні. Такими добавками, як правило, служать силікати лужних металів, кремнієві кислоти, кварц, оксид магнію, веруліт. У Великій Британії та Німеччині успішно випробувані як спеціальні добавки до солоного вугілля сполуки Mg і Ca, які нейтралізують несилікатний натрій [24]. Однак застосування в промисловості цей спосіб не знайшов, так як вважається неекономічним [2]. У Німеччині здійснена спроба створення спеціальних топок хлоридного горіння. Це забезпечує спалення палива при зниженій температурі і максимально швидке зниження температури димових газів, що в комплексі повинно різко знизити або навіть усунути шлакування робочих поверхонь при використанні солоного вугілля. Однак, випробування таких топок не дали очікуваних задовільних результатів і подальші роботи в цьому напрямі були припинені [2,8]. Спалення солоного вугілля в котлах з циклонними топками і рідким шлаковидаленням паропродуктивністю 100 і 125 т/год на одній з фірм VEB (Східна Німеччина) показало, що специфічні відкладення на робочих поверхнях котлів спостерігаються при вмісті Na2О в золі 2% і більше [5]. У США солоне вугілля спалено в топках обладнаних додатковим пристроєм очищення екранів. Однак, ці заходи виявилися неприйнятними для очищення поверхонь пароперегрівачів через виникнення термічних напружень в трубах [8]. У Німеччині виконані дослідницькі роботи з напівкоксування солоного вугілля. Встановлено, що при переробці цим методом вугілля родовища Мерсебурґ-Схід близько 50% оксиду натрію і 60-80% хлору переходить у напівкокс. Вихід рідких продуктів в залежності від режимів коксування коливається в межах 5-50%. У США, Україні і ФРН виконані досліди зі зрідження солоного вугілля [13, 27, 28]. Лабораторні дослідження з гідрогенізації солоного вугілля Новомосковського родовища (Україна) показали можливість перетворення органічної маси вугілля на рівні 72-81%. При цьому основна маса натрію (95-97) і хлору (94-98) концентрується в твердому залишку. При гідрогенізації солоного вугілля Німеччини кількість цільового рідкого і газоподібного продукту становила 53%. Ніяких істотних технологічних ускладнень на лабораторному етапі досліджень не виявлено. Однак, при зрідженні рядового солоного вугілля з родовищ штату Кентукі (США) на пілотній установці спостерігалася активна корозія робочих поверхонь дистиляційної колони. Це, очевидно, було викликане присутністю в продуктах кислоти HCl. Загалом же, отримані результати оцінені дослідниками як позитивні, а переробка солоного вугілля гідрогенізацією визнана перспективним напрямом. Ряд способів переробки солоного вугілля без операції спеціального знесолювання запропоновано також українськими вченими Дніпропетровського хіміко-технологічного інституту, Інституту фізико-органічної хімії і вуглехімії НАН України, Інституту проблем моделювання в енергетиці НАН України. Детально вони описані нижче. Інший напрям, що передбачає попереднє збагачення вугілля за сіллю (знесолювання), опрацьований в ряді дослідницьких центрів [11, 23, 30, 32-47, 94, 96]. Причому найбільша частина запропонованих рішень основана на різних варіантах водної промивки солоного вугілля. Це, зокрема, технології Державного інституту мінеральних ресурсів України, НВО «Хаймек», Донецького національного технічного університету. У США помічено, що при зберіганні солоного вугілля на відкритому повітрі протягом 8 тижнів під впливом природних чинників відбувається його природне відмивання від солі (вміст хлору знижується в 3-4 рази) [37]. Цей факт заслуговує уваги, однак при всій простоті такого прийому він має ряд недоліків: по-перше, сезонний характер; по-друге, результати знесолювання сильно залежать від кількості опадів і важко прогнозуються. Головними ж недоліками є, з одного боку, деґрадація вугілля при тривалому зберіганні, погіршення його технологічних властивостей внаслідок окиснення і, з іншого, — неодмінне активне засолення ґрунтів в районі складування солоного вугілля. Кроунголд Г. і інш. розробив оригінальний метод знесолювання заснований на йонному обміні [38]. Він дозволяє знизити вміст Na2О в золі солоного вугілля у 20 разів (з 20 до 1%). Однак, в промисловості цей метод не знайшов впровадження через економічну неефективність. Авторами [39-41] запропоновано декілька варіантів знесолювання шляхом обробки вугілля соляною і плавиковою кислотами, послідовно розчинами NaOH і HCl, обробкою водним розчином аміаку. Але ці хімічні методи при переробці великої маси вугілля для енергетики виявляються дорогими. Крім того, їх використання пов'язане із застосуванням токсичних речовин. Таким чином, проведений огляд показує, що проблема переробки солоного вугілля активно вивчається вченими ряду країн і певні успіхи досягнуті як в області прямого їх використання, так і в збагаченні за сіллю.

ПРОЦЕСИ І МЕТОДИ ПРЯМОЇ ПЕРЕРОБКИ СОЛОНОГО ВУГІЛЛЯ ДОНБАСУ

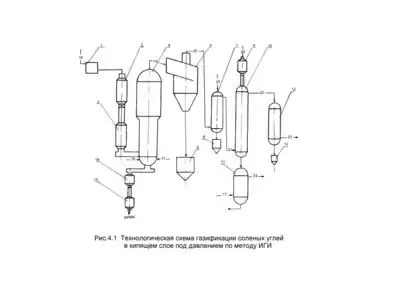

Технологія газифікації солоного вугілля

Дніпропетровським хіміко-технологічним інститутом (ДХТІ) виконані дослідження придатності солоного вугілля Новомосковського родовища для отримання облагородженого палива методом газифікації [29,30]. При цьому як базисний використано метод газифікації вугілля в киплячому шарі під тиском, розроблений Інститутом горючих копалин. За цією технологією вугілля крупністю −10 мм подається в нижню частину реакційної камери газогенератора куди також надходить пароповітряна суміш. У зоні газифікації здійснюється процес окиснювального піролізу вугілля. З підрешітної частини газогенератора через систему бункерів здійснюють пневмозоловилучення. Сирий газ спрямовують у циклон, де виділяється вугільний пил, частина летких лужних компонентів і хлору. Знепилений газ знесірчують у фільтрі гарячого очищення вапняком, де з газу витягують сірководень, леткі лужні компоненти і хлор. У наступному за ходом газу фільтрі тонкого очищення газ звільняється від залишків всіх домішок, після чого прямує на парогазові установки ГРЕС, що встановлюють замість менш ефективних паросилових. Температура в реакційному просторі генератора витримується в межах 740–1030 оС. У процесі газифікації відбувається перерозподіл летких компонент і хлору, що містяться у вугіллі, між продуктами газифікації. У результаті в гарячий газ попадає 54-71% натрію і 61-69% хлору, що містяться в початковому вугіллі. У газі, охолодженому в холодильнику трубчастого типу, залишається 36-67% натрію і до 42% хлору. Після проходження фільтра, заповненого керамічними кільцями, газ очищається від твердих частинок і домішок летких лужних компонентів і хлору. У результаті залишковий вміст Na2O в газі знижується до 0,005 г/м3, що задовольняє вимогам енергетики. Випробування технології, проведене на солоному вугіллі Новомосковського і Старобільського родовищ Донбасу, показало придатність цього вугілля для газифікації в киплячому шарі. Одночасно зафіксовано значну корозію сталей різних марок викликану агресивним впливом водяної пари збагаченої сірчистими і лужними компонентами, а також сполуками хлору. Ця обставина стримує промислове впровадження технології ДХТІ.

Технології спалювання солоного вугілля

Інститутом проблем моделювання в енергетиці НАН України спільно з Інститутом газу НАН України і Інститутом фізико-органічної хімії і вуглехімії НАН України розроблено декілька способів спалювання солоного вугілля.

Перший спосіб направлений на зниження вмісту хлорвмісних газів у продуктах згоряння солоного вугілля до величини, що отримується на незасоленому вугіллі і відповідне зменшення корозії поверхонь нагріву котлів. Спосіб спалювання вугілля включає подрібнення вугілля, його термічну переробку, розділення отриманих газоподібних продуктів і коксового залишку, спалювання коксового залишку, виділення з продуктів згоряння золи, а також спалювання газоподібних продуктів. Термічну обробку здійснюють сумішшю повітря і водяної пари при відношенні останнього до вуглецю 6,5-30 мольних % і температурі 1110–1260 оК, після чого отримані газоподібні продукти термічної обробки перед спаленням охолоджують і відмивають водою від хлорвмісних сполук. Термічну обробку пароповітряною сумішшю здійснюють в киплячому шарі, кокс також спалюють в киплячому шарі при температурі 900–1400 оК. Частину золи, виділену з продуктів згоряння, використовують як теплоносій при термічній обробці вугілля, іншу золу виводять з системи, димові гази направляють в топку котлоагрегата. Газоподібні продукти термічної обробки вугілля охолоджують, відмивають від хлорвмісних речовин при температурі 300–370 оК і спалюють в топці котлоагрегата. Дослідами на лабораторній установці показано, що у вказаному вище інтервалі температур термообробки і співвідношенні водяна пара-вуглець забезпечується вміст хлору в димових газах у відношенні до вмісту в початковому вугіллі на рівні 4-9%. Таким чином, в топку котлоагрегата поступає не більше 9% хлору, що міститься у вугіллі, а понад 90% його виділяється і відмивається з газів до топки котлоагрегата. Дослідами також показано, що при термообробці в умовах, що знаходяться за межами вказаних інтервалів, або не виділяється необхідна кількість хлору, або порушується режим киплячого шару. При температурі вище за 1260 оК спостерігалося скупчення частинок і зашлакування шару спалюваного вугілля [ 20 ].

Другий спосіб спрямований на зменшення корозії поверхонь нагріву і системи очищення продуктів термічної переробки вугілля від хлорвмісних газів. Спосіб спалювання хлорвмісного вугілля включає часткову газифікацію вугілля, очищення продуктів газифікації від твердого залишку, доспалювання газоподібних продуктів газифікації в топці парогенератора, доспалювання твердого залишку в окремій топці, очищення продуктів згоряння від золи, скидання їх в топку парогенератора. Газоподібні продукти газифікації охолоджують до температури 870–920 оК і очищають за допомогою ґранульованого оксиду магнію. Вибраний інтервал температур для здійснення очищення відповідає умові найбільшої швидкості взаємодії оксиду магнію з хлористим воднем. До того ж при очищенні газоподібних продуктів від HCl при таких високих температурах корозія системи очищення буде значно нижчою, оскільки при цьому не досягається точка роси. Втрати тепла при охолоджуванні продуктів газифікації за цим способом також істотно меншають (в порівнянні з відомими способами очищення у водяних скруберах або при взаємодії з аміаком і подальшим уловлюванням твердого хлориду амонію). Таким чином, розроблений спосіб зменшує корозію теплообмінних систем і підвищує теплову і економічну ефективність спалення хлорвмісного вугілля [20].

Третім і, ймовірно, найбільш прийнятним способом термічної переробки солоного вугілля є попередня газифікація в циркулюючому киплячому або фонтануючому шарах, що поєднує перевагу потокового процесу і процесу в киплячому шарі, з подальшим спаленням очищених продуктів газифікації. За цим способом подрібнене паливо поступає в реактор попередньої термічної переробки, де відбувається газифікація початкового палива з утворенням горючого газу і коксового залишку при температурі 1073–1273 оК. Продукти газифікації розділяють в циклонному сепараторі. Газоподібні продукти газифікації охолоджують в поверхневому теплообміннику до температур 870–920 оК за рахунок нагріву повітря що надходить на спалення, і подають на очищення від сполук сірки і хлору в аерофонтанний акцептор із засипкою оксиду магнію. Частково обчищені гази з аерофонтанного акцептора надходять в циклонний сепаратор, де вловлюються частинки оксиду магнію, і далі в насадки з магнієвими контактами, де відбувається остаточне очищення газоподібних продуктів газифікації від сполук сірки і хлору. Очищені гази поступають на спалювання в топку парогенератора. Твердий залишок газифікації, вловлений у циклонному сепараторі, подають на спалювання в аерофонтанну топку і доспалюють при температурі 1170–1370 оК. Перевірка запропонованого методу спалення солоного вугілля здійснена на дослідно-промисловій установці продуктивністю 12 тонн на добу по вугіллю. Установка створена на експериментальній базі Інституту геології і геохімії горючих копалин НАН України в селищі В.Синевидне (Львівська область). При цьому використаний серійний промисловий котел типу НИИСТУ-5М (теплова потужність 2,76 МВт). Крім описаних способів, Інститут проблем моделювання в енергетиці НАН України вважає можливим переробку засоленого вугілля в установках високотемпературної газифікації. Експерименти на дослідній установці продуктивністю 100 кг/год показали ефективність якого процесу. Досвід переробки солоного вугілля Новомосковського родовища на лабораторній установці (15 експериментів по 30 хв) дав позитивні результати.

Технології комплексної і спеціальної переробки солоного вугілля

У Інституті фізико-органічної хімії і углехимії НАН України проведені дослідження (Зайковський А. В. і інш. [31]) з лужного гідролізу солоного вугілля. На основі лабораторних досліджень запропонована схема комплексної переробки і використання солоного вугілля Донбасу. Технічне рішення включає три стадії переробки. Перша — вилучення солей гумінових кислот. Друга — карбонізація ентґумінованого вугілля. У дослідах [31] вона проводилася при 550 оС в струмині аргону. Третя стадія — газифікація карбонізату ентґумінованого вугілля діоксидом вуглецю з метою отримання відновних газів. Режим газифікації — 900–1100 оС. Випробування технології показали її перспективність. Крім того в ІНФОВ НАН України В. Н. Шевкоплясом [89] проведені досліди з піролізу солоного вугілля Західного Донбасу в присутності неорганічних сполук. Встановлено, що обробка вугілля одномолярним розчином різних неорганічних активаторів веде до розупорядкування структури вугілля вже на стадії імпреґнування, що зумовлено взаємодією реагенту з органічною масою вугілля. Це приводить до збільшення початкової деструкції органічної маси вугілля (перед термопереробкою) і обумовлює зсув температури найбільшого її розпаду в низькотемпературну область. Отримані результати можна використати при створенні вдосконалених способів коксування вугілля, а також у нових технологіях їх термопереробки. Шендрик Т. Г. та Білецьким В. С. [90]) методами молекулярної спектроскопії проведені дослідження вуглемасляного аґломерату одержаного з кернових проб солоного вугілля Новомосковського родовища. Показано, що масляна аґломерація солоного вугілля — багатостадійний процес фізико-хімічної взаємодії активних центрів органічної маси вугілля і масляного агенту, перебудови надмолекулярної структури центрів органічної маси, вимивання водорозчинних солей. Внаслідок цього процесу утворюється висококалорійна органічна сировина нової якості. Приведені напрями досліджень є перспективними, їх розвиток може привести до створення нових високоефективних промислових технологій переробки солоного вугілля.

ТЕХНОЛОГІЇ ЗНЕСОЛЮВАННЯ ВУГІЛЛЯ

Центральним, питанням при визначенні технології знесолювання є форма існування Na і Cl в органічній речовині. Більшість дослідників вважають, що Na і Cl зі стехіометричним співвідношенням за NaCl знаходяться у вугіллі у вигляді адсорбованих йонів заповнюючи міжпакетний простір і орієнтуючись біля електрично відповідних елементів структури [14,15, 56]. Л. Я. Афанасенко виділяє три форми натрію в солоному вугіллі: (1) нерозчинного натрію; (2) розчинного еквівалентного хлору; (3) розчинного нееквівалентного хлору. Перша форма, — нерозчинний натрій, — ідентифікується з натрієвими сполуками в «пустій» породі [2]. Крім того, натрій, ймовірно, може входити в комплексні сполуки (хелати). За даними [4, 24] кількість нерозчинного Na невелика — на рівні 0,15-1,2% від всього Na у солоному вугіллі. Друга форма натрію, — розчинний еквівалентний хлору, — основна для більшості лужного вугілля. Для Новомосковського вугілля, як показують досліди С. Д. Пожидаєва [44], частка Na, пов'язаного з хлором досягає 70-100%. Для солоного вугілля США (басейн Іллінойс) коефіцієнт кореляції Na і Cl становить 0,77 [10, 57]. За даними В. В. Симонової [13] кількість стехіометричного Na (за NaCl) у вугіллі Західного Донбасу коливається від 55 до 90%. Ці дані схожі з результатами досліджень Л. Я. Афанасенко, яка додатково встановила, що мінімальна кількість Na в складі NaCl характерна для тонких фракцій вугілля (0,2-0 мм) [2]. Третя форма натрію, — розчинний нееквівалентний хлору, — входить на думку авторів [14, 58, 59] в бічні периферійні групи макромолекули вугілля. Можливе також знаходження Na в солях низькомолекулярних органічних кислот, солях гумінових кислот і фульвокислот. В. В. Симонова оцінює кількість Na що входить до складу карбоксилатів і фенолятів на рівні 0-21% (новомосковське вугілля) [13]. Загалом же істотне переважання розчинної форми Na в більшості дослідженого солоного вугілля свідчить про принципову можливість високоефективного збагачення такого типу вугілля за Na методом водної промивки.

Технологія знесолювання вугілля Державного інституту мінеральних ресурсів України

Глибокі комплексні дослідження знесолювання і облагороджування солоного вугілля Донбасу були проведені в Україні відповідно до Програми Міністерства геології в 70-80-х роках ХХ ст. Особливої уваги тут заслуговують роботи Державного інституту мінеральних ресурсів (ДІМР) (С. Д. Пожидаєв і інш.) і Донецького комплексного відділу інституту ВНИИГидротрубопровод — нині НВО «Хаймек» (Ю. Г. Світлий, Ю. Ф. Власов, А. А. Круть, Р. С. Кастрикіна і інш.) [97]. Технологія ДІМР передбачає використання для знесолювання обладнання, що серійно випускається промисловістю для збагачувальних фабрик. Зольність рядового вугілля — 10-20% обумовлюється різними способами його виїмки. Рядове вугілля крупністю 0-300 мм дроблять до 3 мм і знесолюють шляхом водної промивки в промивальних вежах або радіальному згущувачі при Т:Р не більше за 1:3 протягом 10-15 хв. Потім вугілля в одну або дві стадії збезводнюють на вакуум фільтрах і кек сушать до кондиційної робочої вологості (8%). Сушонку подрібнюють до 0-0,063 мм з одночасною додатковою сушкою вугілля до вологості 1-3%. Отриманий продукт спалюють в розпиленому вигляді і частіше за все з «підсвічуванням» топки мазутом. Важливою особливістю технології є демінералізація водної фази методом дистиляції і доупарювання з отриманням технічного розсолу (50-200 г/л), який спрямовують на підприємства хімічної промисловості. Дистилят же повертають в процес знесолювання. Такий замкнений цикл по водній фазі на думку авторів в основному вирішує складну проблему використання гостродефіцитної прісної води. Поповнення технічної води в схемі рекомендується здійснювати водами посткарбонових відкладів зі ступенем мінералізації до 6-8 г/л [35, 37, 42]. Процес знесолювання і дистиляції ДІМР України рекомендує реалізовувати безпосередньо на теплоелектростанціях, де можна використати для дистиляції тепло відпрацьованого топкового газу.

Технологія НВО «Хаймек»: «знесолювання-гідротранспорт»

Іншою вітчизняною технологією знесолювання вугілля є технічне рішення НВО «Хаймек» (Донецьк) [45-47]. Вона передбачає поєднання процесів гідротранспорту і водної промивки вугілля. За цією технологією рядове солоне вугілля зольністю 12-14% і вмістом Na2O 0,8% дроблять до 3-0 мм, змішують з прісною або шахтною водою (мінералізацією до 4 г/л) в пропорції Т:Р = 1:1. Гідросуміш транспортують на необхідну відстань (сотні кілометрів). На приймальному терміналі гідротранспортної системи вугілля збезводнюють у фільтрувальних центрифугах і на вакуум-фільтрах. Знесолене до концентрації 0,4% Na2O вугілля подають споживачеві — на ТЕС. Ця технологія, розроблена для умов Новомосковського родовища і Запорізької ГРЕС, успішно перевірена на пілотній установці НВО «Хаймек». Основна перевага технології — в оригінальному поєднанні процесів «знесолювання-гідротранспорт», що дозволяє радикально зменшити капітальні витрати, спростити технологію знесолювання, зменшити кількість технологічного обладнання. Недоліками технології є, по-перше, виявлений Ю. Г. Світлим, Ю. Ф. Власовим та інш. ефект повторної концентрації солей у вугіллі після 50 км його гідротранспортування [96], і, по-друге, інтенсивне подрібнення солоного вугілля в процесі гідротранспорту, що обумовлює підвищення вмісту класу −0,074 мм до 35-40% [47]. Остання обставина різко ускладнює операцію механічного зневоднення, знижує її ефективність, відповідно знижує і ефективність знесолювання. У зв'язку з цим, отримання запланованої вологості кеку (21%) в промислових умовах є проблематичним. Потрібно зазначити, що і при експериментальному випробуванні технології вологість осаду становила 38-43%. Це відчутно знижує ефективність знесолювання, здорожує і ускладнює процес подальшої термосушки вугілля. Тому при всій привабливості ідеї поєднання процесів «знесолювання-гідротранспорт» запропонована технологія вимагає удосконалення в частині забезпечення глибокого механічного зневоднення промитого вугілля і усунення явища повторного соленакопичення.

Технологія Донецького національного технічного університету: «знесолювання-промивка-аґломерація»

у Донецькому національному технічному університеті (ДонНТУ) на базі технологій ДІМР України і НВО «Хаймек» розроблена вдосконалена технологія знесолювання вугілля, що усуває їх недоліки [97]. Основна ідея нового способу знесолювання полягає в поєднанні процесів «водна промивка — масляна агломерація вугілля». Для аґломерації вугілля застосовують аполярні реагенти нафтового походження, кам'яновугільні смоли або вторинні масла. Технологічна схема включає двостадійне дроблення вугілля з попереднім грохоченням на кожній з стадій до крупності 3-0 мм. Ключовою відмінністю є дробна подача реагенту в процес. Спочатку, на другій стадії дроблення, в живлення молоткової дробарки подають аполярний реагент у кількості 0,3-0,5% на суху масу вугілля. Подрібнене солоне вугілля промивають у контактних чанах або в процесі гідротранспорту як і передбачено в технологіях ДІМР та НВО «Хаймек». Після знесолювання вугілля аґломерують шляхом перемішування в турбулентному потоці гідросуміші з добавкою реагенту в кількості 5-7 мас.% від вугілля. При гідротранспорті солоного вугілля друга порція реагенту подається у вуглепровід в точці віддаленій на 50 км від головного терміналу магістральної гідротранспортної системи і процес аґломерації проводиться безпосередньо у вуглепроводі, що істотно спрощує весь технологічний комплекс. Вугільний аґломерат після зневоднення фільтруванням (при гідротранспорті — на центрифугах і фільтрах) ежектують при швидкості повітря на зрізі сопла ежектора не менше за 100 м/с. Застосування цих високоефективних способів механічного зневоднення вугілля замість термічної сушки стало можливим внаслідок грудкування тонких вугільних фракцій в аґломерати. Полігонні випробування нової технології, проведені нами на солоному вугіллі марки «Г» Новомосковського родовища Західного Донбасу, показали її ефективність. Розробка ДонНТУ забезпечує отримання кондиційного знесоленого вугілля вологістю 8-10%, придатного для спалювання на ТЕС. При цьому калорійність аґломерованого вугілля підвищується на 200–230 ккал/кг за рахунок застосування органічного реагенту-зв'язуючого, істотно спрощується технологічна схема збезводнення вугілля і зменшується кількість обладнання. Вугільне паливо, яке отримують за новою технологією «знесолювання-промивка-аґломерація» може також служити основою для приготування водо-вугільних, вугле-масляних і водо-вугле-масляних паливних суспензій, а також сировиною для піролізу, коксування та зрідження вугілля.

Підсумки

1. Проблема переробки солоного вугілля активно досліджується у вітчизняних та закордонних наукових центрах і до сьогодні не має технологічно простого та водночас економічно ефективного вирішення. Найбільше наблизилися до цього технологія «знесолювання-промивка-аґломерація» та газифікація в циркулюючому киплячому або фонтануючому шарах, що поєднує перевагу потокового процесу і процесу в киплячому шарі, з подальшим спаленням очищених продуктів газифікації. 2. Перспективними напрямками подальших досліджень проблеми є: — вивчення структури солоного вугілля, зокрема питання про локалізацію солеутворювальних елементів; — визначення всього ряду речовин, які утворюються при спалюванні і термопереробці солоного вугілля, зокрема підтвердження або заперечення утворення діоксинів; — вивчення механізму солевидалення, зокрема роль у цьому процесі порового простору вугілля; — визначення причин ефекту повторного соленакопичення у вугіллі при його дальньому гідравлічному транспортуванні. 3. Радикальним вирішенням проблеми переробки солоного вугілля, очевидно, можуть бути технології підземної газифікації та зрідження солоного вугілля.

Література

1. Клер В. П., Дик Э. П. Изучение минеральных компонентов энергетических углей. // Разработка и охрана недр. — 1981. № 4. — С. 32-35.

2. Афанасенко Л. Я. Исследование характеристик и свойств засоленных углей Донбасса и их изменений при термической обработке. Автореф. дисс. канд. техни. наук.: институт. Киев., 1990. — 20 с.

3. Исследование электрофизических и физикохимических свойств «соленых» углей: Отчет о НИР (промежуточный)/ Институт физикоорганической химии и углехимии АН Украины; руководитель В. И. Саранчук. — № ГР 0185.0013540. — Донецк: 1985 — 82 с.: ил.

4. Методические разработки по изучению соленых углей Западного Донбасса / Пожидаев С. А., Грицай Р. А., Иванова А. В. и др. — Киев: Наукова думка, 1981. — 56 с.

5. Lehman H. Zur Kenntnis des eozanen Salzkohlen. // Bergbantechnik, 1967. № 7. p. 350–355.

6. Уланов Н. И. Оценка солености углей Орловскогоместорождения Турганского бассейна и возможность использования их в качестве энергетического топлива — В кн. VII Всесоюзное угольное совещание (Ростов-на-Дону, сентябрь, 1981 г.): Тезисы доклада, Ростов-на-Дону, 1981, с. 250–252.

7. Гальчиков В. В. Исследование закономерностей распределения щелочных металлов в углях пласта К2 северной окраины Донецкого бассейна. Диссертация на соискание ученой степени канд. геолого-минералогических наук:. — Ростов-на-Дону., 1984. — 179 с.

8. Поведение минеральной части твердых топлив при сжигании их в топках современных котлов. // Теплоэнергетика, 1971. № 7. c. 47-52.

9. Хаушильд М. Котлы для сжигания бурых углей с большим содержанием щелочей в золе. // В кн.: Паровые котлы зарубежных электростанций. М., Л.: Госэнергоиздат, 1959, вып. 1, c. 23-42.

10. Cluskoter H.J. Clorine in Coals of the Illinois Basin. // Transaction of the Society of Mining Engineers, 1967. № 238. p. 373–379.

11. Pellgalli M., Keil G., Klare H. Salzkohle. Chemierohstoff und Energieträger.// Wiss und Fortchr, 1982. № 8. p. 316–320.

12. Влияние минеральной части топлива на работу котлоагрегата. Св. пер. статей /Под ред М. А. Назарова . — М., Л.: Госэнергоиздат, 1959. — 120 с.

13. Симонова В. В. Исследование состава, структуры и свойств соленых углей Западного Донбасса. Автореф. дисс.канд. хим. наук: Донецк. Ин-т. физ. хим. и углехим, 1992. — 121 с.

14. Иванова А. В., Зайцева Л. Б. Проблема генезиса соленых углей Западного Донбасса. Киев: 1982 . — 35 с.

15. Hodges N.J., Ladner W.R., Martin T.G. Clorene in Coal: a Review of its Origin and Mode of Occurence. // J.Inst.Energy, 1983. № 128. p. 58-169.

16. Иванова А. В., Кривега Т. А. Соленые угли Западного Донбасса. — K.: Наукова думка, 1985. — 109 с.

17. Угли с повышенным содержанием щелочей в Донецком бассейне / Кизавштейн Л. Я., Гальчиков В. В., Лосева А. Ф. и др. // В кн.: VI Всесоюзное геологическое угольное совещание (Львов, март, 1980 г.): тезисы доклада: Львов, 1980, 4.2 ,с. 30-32.

18. Jacob H. Betrachtungen zur Gienesis von Salzkohlen. // Braunkohle, 1960. 12 № 3. p. 355–361.

19. Zenmon H. Zur Kenntnis der coranen Salzkohlen. // Bergban teechnik, 1967. 17 . № 7. p. 350–355.

20. Рекомендации «Способы рационального использования соленых углей Донбасса и их оценка»// Институт Минеральных ресурсов Украины. Днепропетровск, руков. С. Д. Пожидаев. 1986. 102с.

21. The Influence of Vineral Interactions upon the Behaviour of Sodium during Combustion / A.J.Botting, N.J.Hoges, D.G.Richards, F.O.Wood// Int. Conf. Coal Sci.: Abstr. — Tokio, 1989 — 1 — p. 63-66.

22. Заявка 56-166299, МКИ C101L9110. Способ переработки каменного угля, содержащего соединения щелочных и щелочноземельных металлов / Н.Кэйо, О.Дзюнье, Й.Сидзуо, К. К. Кобэ сэйкосе (Япония) — № 55 — 58410, Заявлено 30.04.80; Опубл. 21.12.81.

23. Пат. 4369719 США, МКИ Г23-II/00. Vermiculite as Deposit Modified in Coal Fired Boilers / G.G.Engstrom, D.I.Bain, Dearborn-chimical Co.- № 267006; Заявл 14.11.80; опубл. 25.01.83.

24. Гоу М. Коррозионные действия примесей, содержащихся в топливе // Энергетика за рубежом. — М.: 1965. с.33.

25. А.с. № 1386640 СССР, МКИ С23 11/00. Способ сжигания углей / Б. К. Ильенко, Я. С. Желудов, В. А. Волковинский (СССР). Заявлено 05.03.86;Опубл. 07.04.88, бюл. № 13.

26. Отгонка хлора при термической обработке засоленного угля / Л. Я. Афанасенко, Л. И. Воловенко, Я. С. Желудов, Б. К. Ильенко, А. И. Росколупа. // Химическая технология, 1986. № 6. с. 42-44.

27. Саранчук В. И., Бутузова Л. Т., Шендрик Т. Г. Комплексная переработка молодых углей Украины. // Химия и переработка угля — К.: Наукова думка, 1987 — с. 19-26.

28. Devis B.H., Sagues A.A., Thomas G. Coal Liquids Distillatin Tower Corrosion Chlorids Pathways in the Wilsoville Alabama SRG-1 // Fuel Process Technol. , 1985. № 2. p. 183–203.

29. Ефремов Ю. М., Хоменкова Л. П., Фоменко О. С., Черненкова И. И. Газификация соленых углей Донбасса. Переработка углей для получения синтетических топлив. Сборник научных трудов. — М.:ИОТТ, 1986. с. 142–146.

30. Способы рационального использования соленых углей Донбасса и их оценка . — Днепропетровск: Институт минеральных ресурсов, 1986. с.102 с.

31. Зайковский А. В. Изменение структуры и свойств продуктов щелочного гидролиза соленых углей Западного Донбасса. Автореф. дисс. канд. хим. наук.: Донецк. 1993, — 19 с.

32. Neavel R.C., Nahas N.C., Koh K.K. Removalog from Illinois Coal by Water Extraction // Preprint 76 F332, BME Fall. Meeting, Denver, colo. — 1976 — p. 262–267.

33. Burnley S.J., Fells I. The Remoral of Chlorine from Coal by Steaming and Water Leaching // J. of the Institute of Energy, 1982. 55 № 423. p .108-109.

34. Muraliahuva H.S., Venkateswar R., Chcekhan S. Leaching of Sodium and Chlorine from Coals. // Separ. Sci and Thechnol, 1986. T. 2, № 6-7. p. 625–642.

35. Пожидаев С. Д., Бойко П. Г. О возможности получения облагороженного топлива из углей Новомосковского месторождения промывкой технической водой в стационарных условиях // Вопросы химии и химической технологии. Сб. научных трудов — Харьков, 1988 — с. 103–107.

36. Cluskoter H.J. Chlorine in Coals of the Illinois Basin. // Transaction of the Society of Mining Engineers, 1967. № 238. p. 373–379.

37. Схема получения облагороженного топлива из соленых углей Донбасса промывкой технической водой / Пожидаев С. Д., Бойко П. Г., Ткаченко / В книге: Структура и свойства ископаемых углей — Киев: Наукова думка, 1986. с. 132–135.

38. Krounhold G.H., Bechring W. Tu Fte P.H. Stugy of Factors Effecting ash Deposition from Lignit and Other Coals// Paper. Amer. Soc. Mech. Eng. — 1969 — NWA/CD — p. 1-9.

39. Заявка 84/02718, МКИ С1029/02. Снижение содержания галогенов в углеродистом материале// H.N.Shafer, Kinneret Enterprises Ltd. (Австралия) — № 7555, зяавлено 11.01.83, опубл. 19.07.84.

40. Пат. 622604 США, МКИ С 1021/33. Chemical Leaching of Coal to Remove ash Alkali and Vanadium / F.J.Smit, D.K.Huggens, M.Berggren, K.R.Anast, ANAX Inc. Put. — № 4582512; Заявл. 20.06.84; Опубл. 15.04.86.

41. Заявка 2106934, МКИ С10L5/100 Method of Dechlorinating Coal / S.S.Jayasinghe, M.A.Hooker, D.H.Spenser; Coal Ind. (Ratents) Ltd. (Великобритания) — № 2106934, заявлено 18.09.81, опубл. 20.04.83.

42. А.c. 1407544 СССР, 60387/00. Способ обогащения угля с повышенным содержанием водорастворимых солей / С. Д. Пожидаев, Э. П. Дик, Н. П. Ткаченко и П. Г. Бойко (СССР).- Днепропетровское отделение института минеральных ресурсов Украины — № 40939658/22-03; Заявлено 18.07.86; Опубл. 07.07.88. Бюл. № 25.

43. А.с.1514404 СССР, В03В7/00. Способ обогащения угля по соли / В. С. Белецкий, А. Т. Елишевич, Ю. Н. Потапенко (СССР) — Донецкий политехнический институт. — № 4352939/23-03; Заявлено 29.12.87; Опубл. 15.10.89, бюл. № 38.

44. Исследование характера распределения соединений щелочных металлов в Новомосковском месторождении и обогатимости углей по соли путем промывки: Отчет о НИР (промежуточный)/ Институт минеральных ресурсов Украины, руководитель С. Д. Пожидаев — № 41-9/484—Д. — Днепропетровск, 1980. 73 с.

45. Круть А. А., Свитлый Ю. Г. Исследование обессоливания угля а процессе гидротранспорта. // Уголь Украины, 1984. — № 1. c. 41.

46. Исследование возможности обогащения углей Новомосковского месторождения по соли при транспортировке их по трубопроводу: Отчет о НИР (промежуточный) / УкрНИИГидроуголь, руководитель Р. С. Кострыкина, -№А-157 — Донецк: 1981, 40 с.

47. Исследование возможности обогащения углей Новомосковского месторождения по соли при транспортировке их по трубопроводу: Отчет о НИР (заключительный) / ВНИИПИГидротрубопровод, руководитель Ю. Г. Свитлый, — № 54 — Москва-Донецк: 1983, 56 с.

48. Черевко И. Е., Коткин А. М., Корнейко Г. И. Опыт эксплуатации ленточных вакуум-фильтров на фабриках, обогащающих энергетические угли: Экспресс-информация / ЦНИИЭИУголь. — М.: 1982, 45 с.

49. Shendrik T., Siminova V., Pototska L., Paschenko L., Khazipov V. The Ways of Diffirent Types of Sorbents Obtaininr from Chlorine-Containing Coals: Ecological Aspects// Int. 1996 European Carbon Conference. Newcostle-upon-Fyne, 7-2 July, 1996. 50. Хазипов В. А., Галушко Л. Я., Пащенко Л. В., Саранчук В. И., Хазипова В. В. Строение и свойства диоксинов. // Химия твердого топлива, 1995. № 4. c. 67-72.

51. Ramade F. Dioxine et devenir des dechets toxiques poroduits par l'industrie chimique. Une guestion d'actualite.// Cours. Nature, 1984. № . p. 4-6.

52. Hites Ronald A. Environmental Behavor of Chlorirated Dioxins and Furans // Accuonts Chem. Res, 1990. 23 № 6. p. 194–201. 53. Bleavins M.E., Aulerich R.J. Toxicol and Emission of Dioxin. // J.bid, 1990, p. 57.

54. Справочник по обогащению углей: под редакцией Благова И. С., Коткина А. М., Зарубина Л. С. 2-е изд., перераб. и доп. М.: Недра, 1984, 614 с.

55. Саранчук В. И., Айруни А. Т., Ковалев К. Е. Надмолекулярная организация, структура и свойства угля. - К.: Наукова думка, 1988. — 192 с.

56. Шендрик Т. Г., Галушко Я. Я., Саранчук В. И. Принцип одержання і властивості адсорбентів з модифікованного українського вугілля низької стадії метаморфізму // Материіали робочої зустрічі Франція — Україна «Вуглецеві матеріали та охорона довкілля» 22-25 вересня 1993 р. — Київ, с. 8-12.

57. Murray J.B. Changes in State of Combination of Inorganic Constityents during Carbonization of Vietorian Brown Coal.// Fuel, — 1973. — 53. — № 2. — p. 105–111.

58. Brame G.S., King F.G. Fuel,Solids, Lignid and Gaseous. — London, 1935. — p. 422.

59. Шендрик Т. Г., Симонова В. В., Потоцкая Л. Л. Распределение натрия в углях Западного Донбасса.// Структура и свойства ископаемых углей. — Киев: Наукова думка, 1986. — c. 59-67.

60. Gluskoter H.J., Ruch R. Chlorine and Sodium in Illinois Coals as Determined by Neytron-Activation Analyses. // Fuel. — 1971. — V.50. — № 1. — P. 65-76.

61. Whittngham G. British Coal Util // Res. Assic. Momthly Bull, 1954. № 18. p. 581.

62. Gluskoter H.J., Ress O.W. Illinois State Geological Survey Girular. 1964. p. 372.

63. Вайлер Д. Ф. Химическое строение угля по данным реакций галоидирования. // В кн: Химия твердого топлива. М.: Иностранная литература, 1951, с. 105–111.

64. Daybell G.N., Pringle W.J. The Mode of Accurence of Chlorine in Coal // Fuel, 1958. — 37. p. 283–292.

65. Тагер А. А. Физико-химия полимеров. — М.: Химия, 1968. — 536 с.

66. Чухров Ф. В. Коллоиды в земной коре .- М.: Изд. АН СССР, 1995. — 672 с.

67. Соколова Е. М., Белов К. А., Антонова Л. И., Устиновская С. А. Влияние продолжительности контактирования угля с водой на эффективность механических методов его обезвоживания // Химия твердого топлива, 1982. № 2. с. 104–106.

68. Физико-химические исследования состава свойства и возможностей использования «соленых» углей Донбасса. Разработка способа обессоливания углей путем промывки со специальными добавками: Отчет о НИР (промежуточный)/ ИнФОУ, руковод. Саранчук В. И. Донецк, 1987. — 46 с.

69. Саранчук В. И. Окисление и самовозгорание углей. — Киев: Наукова думка, 1982.-168с.

70. Лазаров Л., Ангелова Г. Структура и реакции углей. Из-во Болгарской Академии Наук. София , 1990.

71. Тайц Е. М., Андреева И. А. Методы анализа и испытания углей. — М., Недра, 1983. 301с.

72. Гроновский И. Т., Наздленко Ю. П., Некряч Е. Ф. Краткий справочник по химии, К, из-во НАН Украины 1962.660 с.

73. Эттипгер И. Л., Шульман Н. В. Распределение метана в порах ископаемых углей. — М.: Недра, 1975.- 150 с.

74. Соколова Е. М., Белов К. А., Антонова Л. И., Устиновская С. А. Влияние продолжительности контактирования угля с водой на эффективность механических методов его обезвоживания.// Химия твердого топлива, 1984. № 2. с. 104–106.

75. Каражанов Н. А. Основы кинетики растворения солей. — Алма-ата: Наука, 1989.- 192с.

76. Левич В. Г. Физико-химическая гидродинамика. — М.: Из-во физ-мат. Литературы, 1959. — 700с.

77. Стренк Ф. Перемешивание и аппараты с мешалками. Польша, 1971. Пер. c польск. Под ред. Щупляка И. А. Л., Химия , 1975.

78. Химический энциклопедический словарь. Москва. — Советская энциклопедия.-1983.

79. Аксельруд Г. А., Лысянский В. М. Экстрагирование (система твердое тело — жидкость). Л., Химия , 1974. 256 с.

80. Дерягин Б. В., Альтшулер М. А. ДАН СССР, 1962, Т. 146, № 1, с. 139–142.

81. Аксельруд Г. Ф. Массообмен в системе твердого топлива — Жидкость. Изд. Львовск. Университета, 1970. с.186.

82. Сергеев П. В. Разработка и внедрение технологии обогащения высокозольных угольгых шламов методом масляной селекции: Диссертация на соиск. ученой степ. канд. тех. наук: 05.15.08. — Донецк, 1992. — 200 с.

83. Исследование возможности обогащения углей Новомосковского месторождения по соли при транспортировке их по трубопроводу: Отчет о НИР (промежуточный)/ УкрНИИгидроуголь, руководитель Ю. Г. Свитлый.- № А — 157.- Донецк, 1981. — 66 с.

84. Исследование возможности обогащения углей Новомосковского месторождения по соли при транспортировке их по трубопроводу: Отчет о НИР(заключительный)/ ВНИИПИГидротрубопровод, руководитель Ю. Г. Свитлый.- № 54. — Москва, 1983. — 56 с.

85. Елишевич А. Т., Рыбаченко В. И., Белецкий В. С. Изменение поверхностных свойств углей в процессе длительного пребывания в условиях, имитиующих гидротранспорт. // Химия твердого топлива, 1984. № 1. с. 58- 62.

86. Свитлый Ю. Г. Исследование закономерностей измельчения угля при на гидротранспорте. Автореферат диссерт. на соиск. ученой степ. канд. техн. наук.- Магнитогорск, 1968. — 19 с.

87. Елишевич А. Т., Белецкий В. С., Свитлый Ю. Г. Гидротранспорт коксующегося угля.// Промышленный транспорт, 1986. № 6. c. 11.

88. Грег С.‚ Синг К. Адсорбция‚ удельная поверхность‚ пористость. — Москва: Мир‚ 1984. — 306 с.

89. Шевкопляс В. Н. Изучение закономерностей протекания пиролиза углей низкой и средней стадии метаморфизма в присутствии неорганических соединений. — Диссерт. на соиск. уч. степ. к. х. н. — Донецк. — ИНФОУ НАН Украины. — 1997. — 187 с.

90 Шендрик Т. Г., Білецький В. С. Дослідження міжфазних взаємодій в процесі масляної аґломерації солоного вугілля //Экотехнологии и ресурсосбережение. — № 1, 1995. — С. 12-16.

91. Отс А. А. Процессы в парогенераторах при сжигании сланцев и углей. — М.: Энергия, 1977. — 223 с.

92. Эпик И. П. Влияние минеральной части сланцев на условия работы контоагрегатов. — Таллин: Энергоиздат, 1961. — 249 с.

93. Цинцен А. Вопросы котлостроения в ФРГ// Паровые контлы зарубежных электростанций. М.-Л.: Госэнергоиздат, 1959, вып.1. С. 69-81.

94. Дослідження кінетики знесолювання обмасленого вугілля / В. С. Білецький, П. В. Сергєєв, А.Кхелуфі, Т. Г. Шендрик // Геологія і геохімія горючих копалин. — 1998, № 2 (103). — С.85-89.

95. Соленые угли, их генезис и методы изучения/ Пожидаев С. Д., Грицай Р. А., Ткаченко Н. П., Савчук В. С., Бойко П. Г. — М.: ВИЭМС. — 1988. — 24 с.

96. Исследование явления вторичного соленакопления в процессе обессоливания углей / В. С. Белецкий, Ю. Г. Свитлый, П. В. Сергеев, А.Кхелуфи // Известия Донецкого горного института. — № 1, 1998. — С.66-69.

97. Белецкий В. С., Пожидаев С. Д., А.Кхелуфи. Перспективы освоения соленых углей Украины. — Донецк: ДонГТУ. — 1998. — 96 с.