Схеми фільтрувальних установок

Схеми фільтрувальних установок

Схеми з індивідуальним і груповим підключенням вакуум-фільтрів до ресиверів

Фільтрат з вакуум-фільтра відводиться через ресивер, в якому відбувається розділення водоповітряної суміші на фільтрат і повітря. Фільтрат збирається в нижній частині ресивера і видаляється, а повітря відкачується вакуум-насосами.

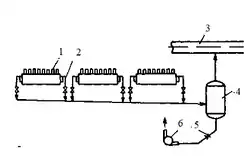

Схема, за якою фільтрат з декількох вакуум-фільтрів відводиться через один ресивер, називається груповою (Рис. 1.).

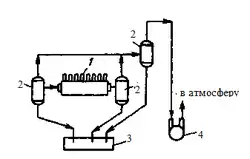

Схема, яка передбачає відведення фільтрату з кожного вакуум-фільтра через індивідуальні ресивери (один або кілька), що працюють тільки з даними вакуум-фільтром, називається схемою з індивідуальним підключенням (Рис. 2.).

Групове підключення вакуум-фільтрів до ресивера здійснено на ряді гірничо-збагачувальних комбінатів, побудованих в 50-60-і роки. При реконструкції фільтрувальних відділень і будівництві нових передбачають індивідуальні схеми підключення, оскільки експлуатація виявила ряд істотних недоліків групових схем:

- взаємний вплив вакуум-фільтрів, що входять в групу, один на одного (падіння вакууму на одному з вакуум-фільтрів, що входять в групу, через загальний ресивер відбивається на роботі всіх інших вакуум-фільтрів даної групи;

- падіння вакууму на одному з вакуум-фільтрів призводить до підвищення вологості концентрату на всіх вакуум-фільтрах.

Падіння вакууму на вакуум-фільтрі можливе в результаті механічних пошкоджень (знос вала, шайб і головок; порив фільтрувальної тканини, при установці нової фільтрувальної тканини на фільтр та ін.). Остання обставина особливо важлива, тому що фільтрувальна тканина замінюється щодня на трьох-чотирьох вакуум-фільтрах і в перші 15 — 20 год. її експлуатації вологість одержуваного на фільтрі осаду підвищується. У цей період значення вакууму на фільтрі знижується на 10-15 кПа, що негативно впливає на вологість концентрату всіх вакуум-фільтрів групи.

При індивідуальному підключенні вакуум-фільтрів до ресивера їх взаємний вплив один на одного повністю виключається, при груповому підключенні — утруднене управління їх роботою.

Для відключення одного вакуум-фільтра від групи необхідно перекрити дві засувки (по числу головок вакуум-фільтра), розташовані на похилому трубопроводі від вакуум-фільтра до ресивера, по якому рухаєть¬ся водоповітряна суміш, яка часто містить також і частки концентрату. У цьому місці засувки працюють ненадійно, не забезпечують повного перекриття вакууму, виникають труднощі при їх відкриванні.

Схема з індивідуальним підключенням набагато простіше, так як незалежно від числа встановлюваних на один вакуум-фільтр ресиверів підключення до вакуумопроводу здійснюється одним трубопроводом. На вертикальній ділянці цього трубопроводу зазвичай і встановлюють засувку для перекриття подачі вакууму на фільтр. Ця засувка знаходиться на повітряній магістралі і тому працює цілком надійно.

Зміна значення вакууму в зоні набору осаду впливає на технологічні показники при фільтруванні: зниження вакууму в зоні набору осаду дозволяє в ряді випадків знизивши питому продуктивність фільтра зменшити вологість концентрату. Особливо це важливо при роботі вакуум-фільтра на новій фільтротканині, коли утворюється товстий шар осаду з підвищеною вологістю.

Для практичної реалізації схем з роздільним вакуумом в зонах набору і сушки осаду розподільні головки вакуум-фільтрів повинні мати два патрубка для під'єднання до відповідних зон. Фільтрат з кожної зони відводиться через «свій» ресивер, і, таким чином, при роздільному вакуумі на кожен вакуум-фільтр необхідно встановлювати два ресивера: для зони набору і для зони сушки. Об'єми цих ресиверів неоднакові, так як через ці зони відводяться різні об'єми фільтрату і повітря.

У період набору осаду сектори занурені в пульпу і знаходяться нижче коміркового валу фільтра. У цей період фільтрат проходить всере-ди¬ну сектора, але не виливається з нього. І лише в кінці зони набору фільт¬рат частково відводиться з секторів. Через зону набору осаду виводиться 20-30 % всього фільтрату. Основна маса фільтрату виводиться через зону сушіння, коли сектори переходять в положення вище коміркового валу і фільтрат, що накопичився в секторах, виливається під дією сили тяжіння.

У зоні набору осаду відбувається також часткове відведення повітря, так як сектори, занурені в пульпу, майже не сполучаються з атмосферою. Основний об'єм вакуумного повітря відводиться в зоні сушки, коли повітря просочується через осад. Таким чином, обсяг ресивера зони набору осаду може бути в 2-2,5 рази менше, ніж ресивера зони сушки.

Вакуум в ресивері зони набору створюється зазвичай від того ж вакуумопроводу, що і вакуум в зоні сушки. Для регулювання значень вакууму між ресивером і вакуумопроводом встановлюють регулюючий клапан. Щоб не мати зайвих засувок, ресивер зони набору з'єднується з вакуумопроводом не безпосередньо, а через трубопровід, що йде від ресивера зони сушки до вакуумопроводу. При цьому однією засувкою при зупинці фільтра відключається вакуум від обох ресиверів. Значення вакууму в зоні набору осаду залежить від стану фільтротканини, вмісту твердого в пульпі і крупності концентрату, які на різних технологічних секціях можуть бути різними. Схеми з роздільним вакуумом доцільно застосовувати в тому випадку, коли концентрат добре набирається на фільтрувальну тканину, що створює умови для регулювання процесу зневоднення.

При зневодненні важко фільтруємих продуктів, коли при високій густині пульпи на фільтрувальну тканину набирається осад невеликої товщини (зазвичай близько 7-8 мм) застосування схем з роздільним вакуумом в зонах набору і сушки осаду не дозволяє досягти зниження вологості осаду, так як зменшення товщини осаду знижує і без того невелику питому продуктивність фільтра. До таких важко фільтруємих продуктів відносяться флотаційні концентрати з окиснених залізних руд.

Малоефективним стає застосування роздільного вакууму і при фільтруванні магнетитових концентратів з питомою поверхнею більше 200 м2/кг, тому на грудкувальних фабриках на вакуум-фільтрах роздільна подача вакууму в зони набору і сушки осаду не передбачена. Не застосовується роздільний вакуум на ПівнГЗК, ІнГЗК і ряді інших комбінатів, що випускають концентрати з питомою поверхнею 200 м2/кг і більше, не дивлячись на те що проектом така схема передбачалася. Можлива схема, коли загальний вакуумопровід взагалі відсутній. В цьому випадку до кожного вакуум-фільтру під'єднується вакуум-насос, перекриття подачі вакууму на фільтр при його зупинці досягається відключенням вакуум-насоса, а засувки не потрібні.

Застосування такої схеми може бути виправдане при фільтруванні вельми тонкоподрібнених концентратів, якщо потрібна велика витрата вакуумного повітря. Слід відзначити високу надійність схеми в експлуатації: відсутність горизонтального вакуумопроводу виключає осадження концентрату у вакуумній магістралі, знижуються втрати вакууму.

Схема відведення фільтрату з ресивера

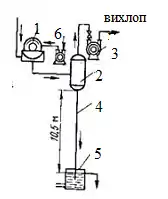

Вакуум-фільтрувальна установка з видаленням фільтрату насосами

Вакуум-фільтрувальна установка з видаленням фільтрату насосами (рис.3) складається з вакуум-фільтра 1, ресивера 2, гідровловловлювача 3, вакуум-насосів 4, барометричної труби 5 і гідрозатвору 6, з'єднаних між собою трубопроводами. Ресивер призначено не тільки для підтримки постійного розрідження в системі, а й для збору фільтрату. Гідровлов¬лювач піднято над затвором на висоту 10,5 м з метою попередження потрапляння фільтрату в вакуум-насос при аварійних ситуаціях, так як в разі створення надмірного вакууму (0,1 МПа) висота підйому фільтрату в барометричній трубі складе 10,33 м. З урахуванням всмоктування повітря через осад в зоні просушування, втрат вакууму в системі і характеристик насоса значення робочого вакууму нижче граничного на 13,3-19,9 кПа.

У схемі з примусовим відведенням фільтрату з ресивера насосами суміш фільтрату з повітрям через розподільну головку також надходить в ресивер, в якому відбувається попереднє розділення рідкої і газової фаз. Фільтрат накопичується в нижній частині ресивера і його безперервно відкачують відцентровим насосом. Повітря із залишками фільтрату у вигляді крапель надходить в гідровловлювач, де відбувається остаточне відділення фільтрату, що виключає його попадання у вакуум-насос. Фільтрат з гідровловлювача стікає по барометричній трубі в гідрозатвор, який встановлюється нижче її на 10,5 м. Нижній кінець барометричної труби опущений в воду для попередження засмоктування атмосферного повітря в трубу. Для забезпечення необхідної висоти барометричної труби, гідровловлювач підвішується до самої верхньої позначки будівлі, що не приводить до вимушеного збільшення висоти будівлі фільтруваль-ного відділення. У цій схемі фільтри можуть встановлюватися на нижніх відмітках будівлі. Гідрозатвор встановлюється на найнижчій позначці будівлі — на насосному уступі.

На трубопроводі ресивер — відцентрований насос встановлений зворотний клапан для запобігання зворотного потоку рідини.

Переваги схеми з примусовим видаленням фільтрату насосами: можливість установки вакуум-фільтрів на нижніх відмітках фільтрувального відділення і виключення забивання гідрозатвору твердою фазою.

Недоліки схеми з примусовим видаленням фільтрату насосами: — при фільтруванні тонкоподрібнених продуктів підтримується робочий вакуум 79-86 Па, тому для відкачування фільтрату насоси повинні створювати на всасі високе розрідження; — для гарантованої роботи насосів, що відкачують фільтрат, вони повинні встановлюватися нижче ресивера на 3-5 м; — при роботі насосів необхідно постійно контролювати рівень фільтрату в приймачі і при переповненні ресивера повинен автоматично вмикатися резервний насос; — важко регулювати вакуум в зоні набору осаду при роботі фільтратних відцентрових насосів; — при застосуванні схем з індивідуальним відведенням фільтрату з кожного фільтра і при роздільному вакуумі різко зростає число фільтратних насосів, тобто зростають витрати на обладнання; — необхідність вузла автоматизації для забезпечення автоматичного включення резервного насоса при відключенні і виході з ладу основного.

Схема з самопливним видаленням фільтрату

Схема з самопливним видаленням фільтрату за допомогою баромет-ричної труби 4 і гідрозатвора 5 (рис. 4) працює таким чином: від смоктуване з вакуум-фільтра 1 повітря разом з фільтратом надходить в ресивер 2, в якому відбувається розподіл водоповітряної суміші на повітря і фільтрат. Фільтрат з ресивера 2 стікає по барометричній трубі 4 в гідрозатвор 5, з якого вже може відкачуватися насосом. Повітря відкачується з ресивера 2 і з усієї системи вакуум-насосом 3. Повітродувка необхідна для подачі стисненого повітря в зони віддувки кеку і регенерації фільтротканини.

Кінець барометричної труби повинен бути занурений у фільтрат не менше ніж на 350—400 мм, що контролюється за наявністю переливу на гідрозатвор. Це забезпечує герметизацію всієї системи і підтримку вакууму. Гідрозатвор — це приймач прямокутного перетину обсягом близько 1 м3, заповнений фільтратом, куди опущена барометрична труба.

Застосування

Схеми з самопливним відведенням фільтрату поширені на вуглезбагачувальних фабриках і на фабриках, що збагачують руди кольорових і чорних металів і неметалічних корисних копалин.

У той же час на деяких збагачувальних фабриках застосовують схеми з видаленням фільтрату насосами.

Зазначені дві принципові схеми вакуум-фільтрувальних установок підрозділяють на наступні види:

• з груповим компонуванням фільтрів (три — п'ять фільтрів пов'язані з одним ресивером);

• з індивідуальним компонуванням (кожному фільтру ресивер);

• з роздільним вакуумом в зонах набору і сушки осаду.

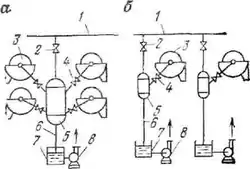

Схема з груповим компонуванням фільтрів (рис. 5 а) передбачає збір фільтрату в одному ресивері. Недолік схеми в тому, що при пориві тканини на одному фільтрі спостерігається падіння вакууму на всіх фільтрах, з'єднаних з одним ресивером. Крім того, при оснащенні одного з фільтрів новою фільтрувальною тканиною на всіх фільтрах підвищується вологість осаду, так як внаслідок просочування повітря зменшується вакуум на фільтрах, пов'язаних з одним ресивером.

Індивідуальна компоновка фільтра з одним ресивером (рис. 5 б) позбавлена зазначених недоліків, при її використанні спрощується управління фільтром — в разі необхідності він легко може бути відключений від вакуумопроводу.

Література

- Мала гірнича енциклопедія : у 3 т. / за ред. В. С. Білецького. — Д. : Східний видавничий дім, 2013. — Т. 3 : С — Я. — 644 с.

- Білецький В. С., Смирнов В. О. Технологія збагачення корисних копалин ((посібник з грифом Мінвузу). — Донецьк: Східний видавничий дім, 2004.- 272 с. (друге видання — 2009 р.)