Фільтр-прес

Фільтр-прес — апарат для зневоднення фільтруванням тонкозернистих пульп з незначним вмістом твердих частинок (наприклад, флотаційних відходів збагачення вугілля).

Класифікація

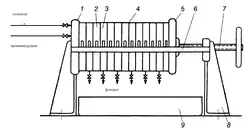

За конструктивним виконанням фільтр-преси підрозділяють на два класи: горизонтальні і вертикальні. Залежно від устаткування фільтрувальних камер розрізняють фільтр-преси рамні, камерні і діафрагмові. Виготовляють камерні і стрічкові фільтр-преси.

Конструкція камерних фільтр-пресів

Див. також Фільтр-прес камерний.

Фільтр-преси складаються з набору камер і функціонують таким чином.

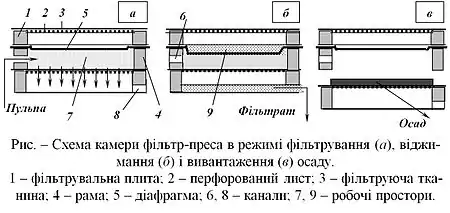

Фільтрувальна плита 1 перекривається перфорованим листом 2, який покритий фільтрувальною тканиною 3. Між плитою і рамою 4 укладається ґумова діафрагма 5. Фільтр-прес функціонує періодично. Повний цикл роботи фільтра складається з таких основних операцій. Пульпу (рис.а) під тиском подають по каналу 6 в простір 7, який обмежений діафрагмою і фільтрувальною тканиною. Частинки твердого утримуються на поверхні тканини, а фільтрат протікає крізь шар осаду і тканину і видаляється по каналу 8. За визначеним часом подачу пульпи припиняють і в простір 9 між днищем плити і діафрагмою під тиском подають воду (рис. б). В результаті подачі води діафрагма розтягується і відбувається віджимання осаду (вода видавлюється з пор між частинками). Після віджиму осаду плити розсовують (рис. в), включають привод, що переміщує фільтрувальну тканину, і при огинанні тканиною напрямних роликів шкребками знімають осад. Після цього плити ущільнюють і цикл операцій фільтрування повторюється. Тривалість циклу фільтрування залежить від ґранулометричного складу матеріалу і знаходиться в межах від 3 до 200 хв.

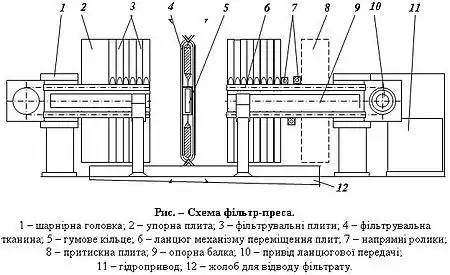

Рамний фільтр-прес

Див. також Фільтр-прес рамний.

Порожня рама фільтр-преса поміщається між двома плитами, утворюючи камеру 4 для осаду. Отвори 1 і 2 в плитах і рамах збігаються, утворюючи канали для проходу відповідно суспензії і промивної води. Між плитами і рамами поміщають фільтрувальні перегородки («серветки»), отвори в яких збігаються з отворами в плитах і рамах. Стиснення плит і рам здійснюється за допомогою гвинтового або гідравлічного затискачів. Суспензія під тиском нагнітається по каналу 1 і відводів 3 в порожній простір (камеру) всередині рам. Рідка фаза суспензії проходить через фільтрувальні перегородки 5, по жолобках рифлень 6 рухається до каналів 7 і далі в канали 8, які відкриті на стадії фільтрування у всіх плит.

Діафрагмовий фільтр-прес

Конструкція стрічкових фільтр-пресів

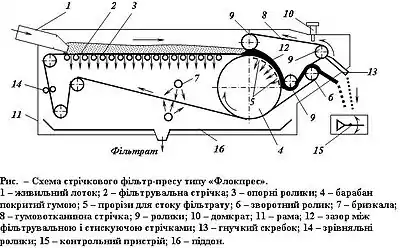

Стрічкові фільтр-преси типу «Флокпрес»

Стрічкові фільтр-преси являють собою поєднання двох розташованих один над одним рухомих конвеєрів, нижній з яких має фільтрувальну перегородку, а верхній, який здійснює тиск на оброблювану масу, посилений гумово-тканинною стрічкою. Зневоднювана маса розташовується між стрічками апарата, що рухаються синхронно. В апараті є дві зони: зона дренування або фільтрування під дією гравітаційних і капілярних сил і зона пресування — відтискання-зневоднюваної маси під дією натискної гілки верхнього конвеєра.

Технологічні фактори обмежують тиск, який звичайно становить 0,02 МПа. Тому при натиску оброблюваних шламів не отримують таких же результатів, як при роботі періодично діючих камерних фільтр-пресів при тиску 0,1 — 0,2 МПа. Стрічкові фільтр-преси випускаються декількох різновидів.

Флокульована суспензія лотком 1 подається на безперервно рухому фільтрувальну стрічку 2, яка виготовлена з тканого синтетичного волокна. Стрічка після руху по горизонтальній ділянці на опорних роликах 3 огинає покритий гумою барабан 4 з прорізами 5 для стоку фільтрату, а після зворотного ролика 6 (при зворотному русі) промивається з двох сторін водою з бризкал 7. Двостороння промивка стрічки здійснюється при тиску 0.03 — 0,04 МПа таким чином, щоб шлам був повністю видалений зі стрічки потоком води.

Горизонтальна ділянка стрічки являє собою зону природного дренування під дією гравітаційних і капілярних сил. За горизонтальною розташована криволінійна ділянка пресування згущеної маси суспензії під дією тиску, при цьому пресування супроводжується повільним збільшенням опору осаду. Пресування осаду здійснюється під дією безперервно стискуючої його гумовотканинної стрічки 8, яка рухається синхронно з фільтрувальною стрічкою. Стискуюча стрічка рухається по роликах 9, що встановлені на рамі 11 апарата. Ролики можуть повертатися навколо осі, яка у свою чергу, може бути зрушена у вертикальному напрямку за допомогою одного або декількох домкратів 10. Зазор 12 між фільтрувальною і стискуючою стрічками поступово зменшується, стискуюче зусилля збільшується і ступінь відтискування підвищується. Зневоднений осад видаляється від фільтрувальної стрічки за допомогою гнучкого скребка 13. Другим скребком стискуюча стрічка очищується від залишків осаду після його зйому. Двома роликами 14 під дією стисненого повітря тканина вирівнюється. Вивантаження осаду і, отже, хід процесу безперервно контролюється пристроєм 15. Фільтрат і промивна вода самопливом видаляються через піддон 16.

Стрічкові фільтр-преси цього типу отримали широке застосування у складі різних пристроїв для зневоднення шламів стічних вод і можуть бути використані для зневоднення відходів флотації на вуглезбагачувальних фабриках.

Стрічкові фільтр-преси типу «Прес-Дег»

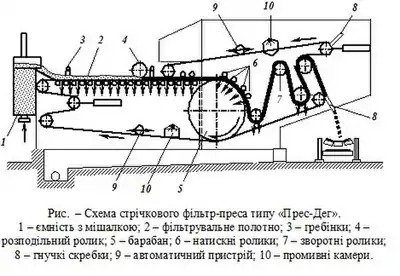

Фірмою «Дегремон» створена більш досконала модель стрічкового фільтр-преса типу «Прес-Дег», схема якого наведена на рис. . Флокульована суспензія з ємності 1, обладнаної мішалкою з регульованою швидкістю обертання, подається на горизонтальне фільтрувальне полотно 2 зони дренування, де за допомогою двох гребінок 3 тверді грудки руйнуються і суспензія рівномірно розтікається по усьому полотну.

Ролик 4 призначений для рівномірного розподілу і ущільнення шару осаду. Після стадії дренування шлам по клиноподібній щілині надходить у простір між верхньою і нижньою стрічками, що облягають барабан 5. У цьому просторі тиск поступово зростає, унаслідок чого осад стискується і піддається зневодненню під дією двох або чо-тирьох роликів 6, які натискують на барабан. Потім обидві стрічки фільтра проходять системою зворотних роликів 7 малого діаметра, за допомогою яких збільшується тиск і одночасно здійснюється зрізувальне зусилля, яке приводить до руйнування структури, розкриття каналів і покращення процесу зневоднення осаду. У кінці лінії роликів стрічки роз’єднуються і рухаються окремо. При цьому зневоднений осад за допомогою скребків 8 знімається і падає на стрічковий конвеєр. Обидві стрічки рухаються плавно і надійно центруються автома-тичним пристроєм 9. У камерах 10 стрічки безперервно проми-ваються водою під тиском.

Важливою перевагою фільтра типу «Прес-Дег» є зручність його експлуатації завдяки надійному регулюванню із застосуванням автоматичних пристроїв, а також електронних і пневматичних варіаторів швидкості руху стрічок і обертання мішалки. Більш ефективна робота фільтра «Прес-Дег» порівняно з фільтром «Флокпрес» пояснюється встановленням гребінок, додаткового ролика у зоні дренування, наявністю системи роликів, які збільшують число точок прикладення тиску в зоні пресування, ущільненням полотен і застосуванням пневматичних затискачів, що регулюють і стабілізують тиск

Фактори, що впливають на ефективність роботи

На ефективність роботи фільтрів впливають такі фактори:

- вміст твердого у вихідній пульпі,

- крупність твердої фази,

- величини тисків по обидва боки фільтрувальної перегородки,

- склад мінеральних домішок,

- частота обертання робочого органу фільтра та ін.

Залежно від цих факторів вологість осадів коливається від 10 до 25 %. Питома продуктивність фільтра і вологість осаду збільшуються при збільшенні вмісту твердої фази в живленні і збільшенні швидкості руху робочого органу (дисків, барабана, стрічки), і навпаки. Збільшення в живленні вмісту тонких класів (-0,05 мм) приводить до зниження питомої продуктивності і підвищення вологості осаду. До таких же результатів приводить і зменшення вакууму. Добавка флокулянту підвищує продуктивність фільтра, однак при великих витратах флокулянту підвищується вологість кеку.

Продуктивність

Продуктивність фільтрів визначається за формулою:

Q = q F, т/год, де q — питома продуктивність фільтра, т/год∙м²; F — площа фільтрування, м². Вибір типу фільтра визначається характеристикою крупності твердої фази, її густиною, необхідними продуктивністю і вологістю кеку.

Питома продуктивність фільтра і вологість осаду підвищуються при збільшенні вмісту твердої фази в живленні і прискоренні руху робочого органа (дисків), і навпаки. Збільшення в живленні вмісту тонких класів (-0,05 мм) приводить до зниження питомої продуктивності і підвищення вологості осаду. До таких же результатів приводить і зменшення вакууму.

Застосування

Застосування фільтр-пресів для зневоднення флотаційних відходів вуглезбагачувальних фабрик дозволяє вирішити проблему обігового водопостачання без використання зовнішніх шламових відстійників. Фільтр-преси дозволяють одержати відносно чистий фільтрат, який містить менше 1 кг/м3 твердої фази, і зневоднений до транспортабельного стану осад, який складують разом з відходами гравітаційного відділення. Робочий тиск при фільтруванні підтримується в межах 0,4–1,6 МПа.

До переваг рамних і камерних фільтр-пресів відносять значну площу фільтрування на одиницю займаної площі виробничого приміщення і відсутність рухомих частин.

Промисловість випускає горизонтальні фільтрпреси наступних типів: ФПГ-140, ФРАМ-200, ФПАВ-300 з поверхнею фільтрування відповідно 140, 200 і 300 м.

До вертикальних фільтр-пресів відносяться фільтри серії ФПАК (фільтрпрес автоматичний камерний).

Див. також

Література

- Мала гірнича енциклопедія : у 3 т. / за ред. В. С. Білецького. — Д. : Східний видавничий дім, 2013. — Т. 3 : С — Я. — 644 с.

- Білецький В. С., Смирнов В. О. Технологія збагачення корисних копалин ((посібник з грифом Мінвузу). — Донецьк: Східний видавничий дім, 2004. — 272 с. (друге видання — 2009 р.)

- Білецький В. С., Олійник Т. А., Смирнов В. О., Скляр Л. В. Техніка та технологія збагачення корисних копалин. Частина ІІІ. Заключні процеси. — Кривий Ріг: Криворізький національний університет. 2019. — 232 с.