Флотація молібденових руд

Флотація молібденових руд

Характеристика вихідного матеріалу

Див. також: Молібденові руди

Виробництво молібдену здійснюється переважно з молібденових, мідно-молібденових і молібдено-вольфрамових руд. В первинних рудних родовищах молібден представлений чотиривалентною сульфідною сполукою – мінералом молібденітом, який є основним корисним мінералом молібденових руд. В зоні окиснення молібден представлений кисневими шестивалентними сполуками – повелітом, феримолібдитом, вульфенітом, молібденовими вохрами.

Генетично родовища молібдену розділяються на жильні, скарнові і штокверкові.

До жильних родовищ належать кварц-молібденітова, кварц-вольфраміт-молібденітова і кварц-молібденіт-серіцитова формації. Жильні родовища представлені простими плитоподібними пластами крутого і пологого падіння і жилами складної форми. Крім молібденіту в цих рудах містяться вольфраміт, гюбнерит, ферберит, пірит, халькопірит і ін.

Скарнові родовища представлені пластами крутого і пологого залягання, що утворюють складні складки, а також покладами у вигляді лінз і стовпів. Руди скарнових родовищ – комплексні і можуть містити, крім молібдену, мідь, цинк, вольфрам, бісмут, олово і ін.

Для штокверкових родовищ характерні вкраплено-прожилкові руди, в яких знаходиться до 90—95 % усіх запасів промислових молібденових руд. Руди штокверкових родовищ містять сульфіди – пірит, молібденіт, халькопірит, борніт і ін. – та пронизані тонкими прожилками кварцу. Молібденові і мідно-молібденові руди у залежності від вмісту в них окиснених форм молібдену розділяються на сульфідні (менше 10—12 %), змішані (10—20 %) і окиснені (понад 20 %).

Промисловий вміст молібдену в рудах коливається у широких межах. В чисто молібденових рудах звичайно міститься 0,1 – 0,5 % молібдену і більше. В мідно-молібденових, вольфрамо-молібденових і інших, в яких міститься два і більше цінних компонентів, вміст молібдену – 0,01 % і менше. В молібденових рудах в різних співвідношеннях з молібденом знаходяться мідь, вольфрам, сірка (пірит), у меншій мірі бісмут, берилій, олово, срібло, золото, реній.

Сірка у рудах, крім молібденіту, зв’язана з міддю, піритом та іноді з піротином. Мідь може бути представлена первинними і вторинними сульфідами. Вольфрам у кварцових жилах звичайно представлений вольфрамітом, а у скарнових рудах – шеєлітом. Олово частіше за все зустрічається у вигляді каситериту (у деяких молібдено-вольфрамових рудах), цинк і свинець – у вигляді сфалериту і галеніту (у деяких жильних і штокверкових молібденових родовищах). Основними бісмутовими мінералами у молібденових рудах є бісмутин і самородний бісмут. Значна частина золота і срібла звичайно зв’язана з сульфідами важких металів, а реній знаходиться у вигляді ізоморфної домішки переважно у молібденіті. Присутність цих компонентів суттєво підвищує цінність молібденових руд.

Нерудні мінерали у молібденових і мідно-молібденових рудах представлені в основному кварцом і різними співвідношенням інших мінералів, таких, як серицит, хлорит, тальк, кальцит, флюорит, польовий шпат, турмалін, апатит. Для скарнових молібденових руд характерні гранат, піроксен, слюди і деякі інші мінерали.

Промислові молібденові мінерали

Промислове значення мають чотири молібденових мінерали: молібденіт, повеліт, феримолібдит, вульфеніт, але близько 98 % світового видобутку здійснюється за рахунок молібденіту. Молібденіт – найбільш розповсюджений молібденовий мінерал. Він характеризується складною кристалічною ґраткою, його кристали мають шарувату структуру, у якій кожний атом молібдену оточений шістьма атомами сірки по вершинах тригональної призми з відстанню між ними 2,35•10–10 м, тобто кожний шар з атомів молібдену розташований паралельно між двома шарами атомів сірки. У шарі діють сильні атомні сили, а між шарами – слабкі молекулярні сили. Тому молібден володіє досконалим розщепленням і належить до мінералів з аполярною поверхнею кристалів. При подрібненні молібденіт розщеплюється у вигляді лусочок або листоподібних частинок. Частинки молібденіту важко змочуються водою, але легко взаємодіють з вуглеводневими маслами. Тому типові збирачі для молібденіту – аполярні вуглеводневі реагенти: гас, трансформаторне масло, машинні масла і ін. При цьому встановлено, що фракції, які володіють більш високою температурою кипіння, мають більший кут змочування на поверхні молібденіту. Внаслідок високої природної гідрофобності молібденіту, яка значно відрізняється від гідрофобності супутніх мінералів, при флотації його аполярними збирачами в слаболужному середовищі (рН = 8—8,5) досягається високе вилучення молібденіту (95 %), незважаючи на низький вміст у вихідній руді. Молібденіт не окиснюється і може флотуватись одним спінювачем.

Збирачами для молібденіту можуть бути також ксантогенати і дітіофосфати. Максимальна адсорбція цих аніонних збирачів на молібденіті спостерігається при рН = 6—7. Попередня обробка молібденіту аполярним реагентом зменшує адсорбцію аніонних збирачів. Аніонні збирачі десорбуються з поверхні молібденіту йонами OH–, HS– і S2– при їх високій концентрації. Депресорами молібденіту є крохмаль, декстрин і інші органічні колоїди. Флотаційна здатність молібденіту повністю депресується після високотемпературного окисного випалювання. Повеліт – продукт окиснення молібденіту. Він зустрічається у зоні окиснення разом з молібденітом і часто у вигляді поверхневої плівки на ньому. У вольфрамо-молібденових родовищах повеліт супроводжує шеєліт і молібдошеєліт.

Повеліт флотується жирними кислотами і їх солями в лужному середовищі. Як регулятори флотації застосовуються сода і рідке скло. При досить високому вмісті повеліту його вилучають з відходів сульфідної флотації.

Наявність в руді кальцієвих мінералів (флюорит, кальцит, апатит і ін.), які також добре флотуються жирними кислотами, утруднює отримання багатих повелітових концентратів. З вольфрамо-молібденових руд повеліт вилучається разом з шеєлітом у вигляді колективного концентрату, який розділяється гідрометалургійними способами.

Феримолібдит зустрічається у верхніх горизонтах зони окиснення молібденових родовищ. Він є продуктом окиснення молібденіту в присутності залізовмісних оксидів і гідрооксидів. Феримолібдит відкладається у тріщинах і зонах вилуговування.

Внаслідок вмісту в кристалічній ґратці феримолібдиту оксидів заліза і його тісного зв’язку з лімонітом і залізистими вохрами цей мінерал флотацією вилучається важче ніж повеліт. При флотації феримолібдиту жирними кислотами у содовому середовищі отримують концентрати з вмістом молібдену менше 1 %, які потім перероблюються гідрометалургійними способами.

Вульфеніт добре вилучається гравітаційним методом, тому що має велику густину – 6800 кг/м3. У рудах зустрічається в зонах окиснення свинцево-цинкових і молібденових родовищ.

Технологія флотації молібденових руд

Молібденові і мідно-молібденові руди збагачуються тільки флотацією. При наявності у цих рудах інших цінних мінералів (вольфраміту, каситериту, монациту і ін.) застосовуються гравітація, магнітна сепарація. Первинна флотація сульфідів молібдену і міді із руд технологічно і технічно не несе проблем, але доведення чорнових концентратів і розділення колективних мідно-молібденових продуктів вимагають багатьох технологічних процесів: збагачувальних, хімічних, металургійних. При наявності у руді або у колективних концентратах окиснених форм молібдену процес розділення ще більше ускладнюється.

Молібденові сульфідні руди належать до найбільш легкофлотованих. Легка флотованість молібденіту обумовлена його кристалічною будовою, яка визначає слабку гідратованість мінеральної поверхні. Луската будова молібденіту також сприяє його флотації.

Легка флотованість молібденіту і його луската будова дозволяють флотувати його у досить крупних частинках, однак м’якість молібденіту і здатність до розмазування по поверхні частинок пустої породи створюють небезпеку переподрібнення корисного мінералу і зниження якості концентрату внаслідок переходу в нього пустої породи.

Тому перша стадія основної флотації здійснюється після грубого подрібнення при крупності 0,1 – 0,2 мм, а остання перечисна або контрольна флотація після декількох стадій подрібнення – при крупності –0,044 мм. При цьому використання млинів самоподрібнення покращує показники збагачення, що пов’язано з меншим «назалізненням» лусочок молібденіту. З цієї причини рудногалькові млини можуть виявитися вигіднішими в циклі розділення колективних поліметалічних концентратів.

Концентрат основної флотації часто перечищається 3—6 разів.

Як збирачі молібденіту звичайно застосовуються аполярні реагенти – гас, трансформаторне масло і інші вуглеводневі масла, а також ксантогенати. Однак перевагу віддають аполярним реагентам, тому що вони проявляють збиральні властивості тільки по відношенню до молібденіту, тоді як ксантогенати – до всіх сульфідів. Як спінювачі використовуються соснове масло, ксиленол і ін.

Молібденіт флотується у лужному середовищі (рН = 7,5—8), яке створюється содою. При підвищеному вмісті сульфідів міді і заліза їх депресують сульфідом натрію, який подається у цикл додаткового подрібнення концентрату, і ціанідами, які подаються у перечисні операції. При підвищеному вмісті шламів застосовують рідке скло.

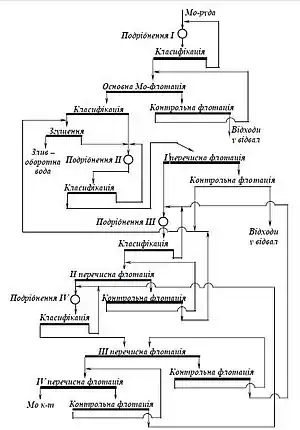

Вміст молібдену в рудах жильних родовищ 0,2 – 0,5 %, у вкраплених – 0,05 – 0,08 %. Молібденові руді містять невелику кількість сульфідів важких металів, молібденіт в них тісно асоціює з кварцом і вкраплений дуже нерівномірно, що вимагає застосування багатостадіальних схем подрібнення і флотації. Відповідно до технологічної схеми молібденова руда після тристадіального дроблення у конусних дробарках і подрібнення до крупності 40—45 % класу –0,074 мм направляється на основну молібденову флотацію.

У циклі основної молібденової флотації виділяють відвальні відходи і отримують чорновий концентрат, який надходить у доводочні операції. Доводочні операції включають три стадії подрібнення і чотири перечисних операції. Особливістю схеми є включення контрольних операції у всі перечисні цикли. Флотація молібденіту здійснюється аполярними реагентами, а депресія породи – рідким склом. У зв’язку з малим вмістом молібдену в рудах звичайно передбачається значне число перечисних операцій.

Особловості флотації мідно-молібденових руд

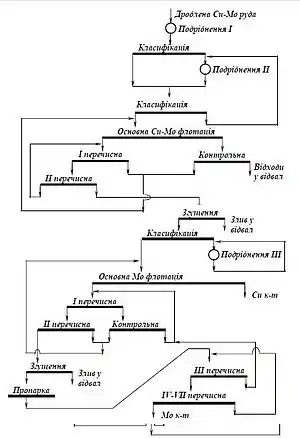

Мідно-молібденові руди містять 0,2—2 % міді і 0,008 – 0,1 % молібдену. Ці руди перероблюються звичайно за схемою колективної флотації з наступним розділенням колективного концентрату на мідний і молібденовий, іноді отримують і піритний концентрат (рис. 6.18). Найбільше значення мають порфірові мідно-молібденові руди, які характеризуються як крупним вкрапленням молібденіту і піриту, так і наявністю тонковкраплених мінералів молібдену, міді і піриту.

До таких руд доцільно застосовувати стадіальні схеми збагачення з виділенням колективного мідно-молібденового концентрату при грубому подрібненні руди до 45—55% класу –0,074 мм. Колективний концентрат після класифікації і подрібнення пісків класифікації до 90—95 % класу –0,074 мм піддають перечищенню.

Основна мідно-молібденова флотація протікає інтенсивно і закінчується за 10—12 хв. Застосовані реагенти забезпечують ефективне вилучення вільних сульфідних мінералів, їхніх агрегатів і зростків з породою.

Як збирач сульфідів міді і молібдену в колективному циклі застосовують ксантогенати і дитіофосфати одночасно з аполярними реагентами, з яких найчастіше застосовують паливні масла і гас, що подаються в вигляді емульсії.

Як спінювачі використовують спиртові реагенти (Т-66, Т-80), дія яких мало змінюється у присутності аполярних збирачів.

Підвищенню вилучення міді і молібдену у колективний концентрат при флотації сприяє використання депресорів пустої породи (рідкого скла, гексаметафосфату натрію і ін.).

Застосування цих реагентів звичайно підвищує селективність не тільки колективної флотації, але й операцій перечистки колективного концентрату. Активація флотації молібденіту в перечисних операціях у ряді випадків досягається невеликими добавками мідного купоросу.

Колективну мідно-молібденову флотацію і доводку колективних мідно-молібденових концентратів проводять у лужному середовищі (рН = 8,5—11,5), яке створюється вапном.

У випадку переробки важкофлотованих руд отримують некондиційний молібденовий продукт (промпродукт) при достатньо високому вилученні в нього молібдену. Цей промпродукт направляється у гідрометалургійну переробку або для доведення до кондиційного стану на доводочних фабриках. Розділення мідно-молібденових концентратів є основною проблемою при збагаченні мідно-молібденових руд.

Розділення мідно-молібденових концентратів може бути здійснене депресією мідних мінералів і флотацією молібденіту або навпаки. Розділення колективного концентрату здійснюють звичайно після його згущення з наступною репульпацією. Згущення дозволяє видалити частину реагентів, що сприяє незалежній і стабільній роботі циклу доводки молібденового концентрату.

У промисловій практиці розповсюджені такі методи розділення колективних мідно-молібденових концентратів:

- – вилучення молібденіту при депресії сульфідів міді і піриту методом «парової» флотації з сірчистим натрієм, який при великих витратах десорбує збирач з поверхні сульфідів міді і піриту і не впливає на флотованість молібденіту;

- – флотація молібденіту і депресія сульфідів міді і піриту після окиснювальної пропарки колективного концентрату (протягом 40—60 хв.) у вапняному середовищі при густині пульпи 55—65 % твердого. Пропарка у вапняному середовищі сприяє руйнуванню і зняттю з поверхні сульфідів міді і піриту плівки збирача і окисненню поверхні цих сульфідів. Іноді для інтенсифікації пропарки у процес додатково подається повітря;

- – флотація молібденіту і депресія сульфідів міді і піриту після низькотемпературного окиснювального випалу колективного концентрату при температурі 260 – 330оС. У процесі випалу окиснюється поверхня сульфідів міді і заліза, руйнується плівка збирачів на усіх сульфідах (у тому числі плівка аполярного реагенту на поверхні молібденіту) без окиснення самої поверхні.

Після випалу проводиться репульпація концентрату з наступною флотацією молібденіту нейтральними маслами;

- – депресія сульфідів міді і заліза гідросульфідом натрію, сульфідом або гідросульфідом амонію і флотація молібденіту;

- – флотація молібденіту і депресія сульфідів міді і заліза фериціанідами або ціанідом натрію в слабколужному середовищі разом з сульфатом цинку;

- – депресія сульфідів міді і заліза за допомогою окиснювачів – перекису водню, гіпохлориду натрію і ін.;

- – депресія молібденіту органічними колоїдами (крохмаль, декстрин) і флотація сульфідів міді. Колективний концентрат перед флотацією сульфідів міді згущується для видалення у злив аполярних реагентів, залишок яких і їхня наявність на поверхні молібденіту утруднюють депресію молібденіту крохмалем або декстрином.

Для розділення дуже складних за речовинним складом мідно-молібденових концентратів застосовують поєднання двох-трьох і більше з названих методів.

Для одержання високоякісних молібденових концентратів число перечисних операцій коливається від 5 до 14 у залежності від типу руди. Перечисні операції поєднуються з іншими технологічними операціями, такими, як подрібнення, термічна обробка і т.д.

Молібден найбільш широко використовується як добавка при виробництві легованих, нержавіючих, жаростійких і інших сталей і сплавів.

Використання контентратів

В сталеливарній промисловості молібден використовується у вигляді триоксиду молібдену, феромолібдену або молібдату кальцію. Вміст молібдену в спеціальних сталях становить 0,2—1,2 % , а в інструментальних сталях і сталях для виробництва постійних магнітів – до 8 %. Крім сплавів із залізом одержують різні сплави молібдену з титаном, хромом, ванадієм, вольфрамом, нікелем, кобальтом і іншими кольоровими металами. Добавка молібдену до сплавів покращує їхню структуру, механічні (опір розриву і удару, твердість), антикорозійні і інші властивості, а також підвищує їхню тугоплавкість.

Література

- Смирнов В. О., Білецький В. С. Флотаційні методи збагачення корисних копалин. Донецьк: Східний видавничий дім, НТШ-Донецьк — 2010. — 496 стор.