Щитові системи розробки

Щитові системи розробки — системи розробки, в яких очисний вибій огороджується спеціальними кріпленнями – щитом, що пересувається в міру виймання вугілля примусово або під власною вагою і вагою налягаючої обваленої породи. Суть щитової розробки полягає в тому, що у вентиляційному штреку монтують щитове перекриття. По пласту вугілля проводять своєрідну канаву – вибій. З відбійного штреку під щит проводять печі для спуску вугілля. Щитові кріплення бувають: Г-подібні, секційні, безсекційні, параболічні та ін. В Україні Щ.с.р. вугілля застосовується на крутих пластах Донбасу.

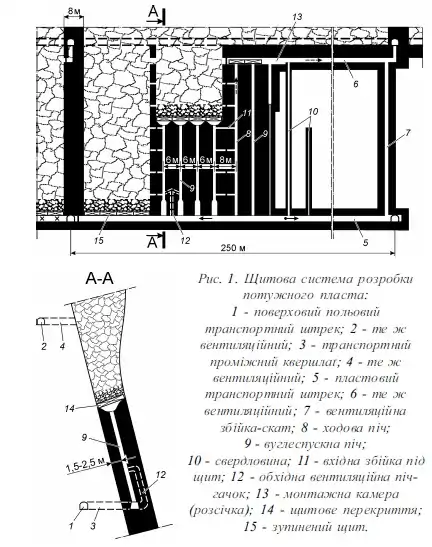

Щ.с.р. як різновид системи розробки довгими стовпами

за підняттям з виїмкою їх за падінням із застосуванням

пересувнихщитових кріплень широко застосовується в Кузбасі

(РФ) при розробці потужних крутих пластів (рис. 1).

Сутність її полягає в тому, що виїмкове поле з розміром за

простяганням 250–300 м, котре підготовляється за допомогою

польових штреків і проміжних квершлаґів, поділяється на

стовпи завширшки 24-36 м, видовжені за підняттям відносно

транспортного штреку. Ці стовпи відпрацьовуються в

напрямку зверху вниз під захистом щитового кріплення

спеціальної конструкції. Стовпи відокремлюються один від

одного ціликами вугілля завширшки біля 2 м, а виїмкові поля

між собою – протипожежними ціликами завширшки 8–10 м.

Підготовка виїмкового поля полягає в проведенні від

проміжних квершлаґів пластового транспортного і

вентиляційного штреків, що розташовуються біля підошви

пласта. Вентиляційний штрек проводять на 5-6 м нижче

транспортного штреку відробленого поверху із залишенням

міжповерхового цілика і з’єднують із проміжним квершлаґом

похилою виробкою. До початку робіт із підготовки виїмкового

поля транспортний і вентиляційний штреки з’єднуються між

собою в районі проміжних квершлаґів ходовим скатом, що

служить для вентиляції й спуску вугілля від проведення

вентиляційного штреку. Після проведення штреків до межі

виїмкового поля розпочинають підготовку стовпів, яка полягає

в бурінні за допомогою буро-збійкових машин свердловин

діаметром до 400 мм із подальшим розширенням зверху вниз

до 900 мм з метою використання їх як вуглеспускних печей.

Незалежно від конструкції щитового кріплення відстань між вуглеспускними печами дорівнює 6 м. При доставці відбитого вугілля під щитом механічним способом (скрепером) кожний стовп обслуговується тільки двома печами, що розташовуються біля меж стовпа. Для зручності випуску вугілля з-під щита вуглеспускні печі розташовуються ближче до підошви пласта на відстані 1,5–2,5 м від неї. При міцному і в’язкому вугіллі вуглеспускні печі можуть не кріпитися, при м’якому вони кріпляться анкерами з металевою сіткою, вуглепластовим або дерев’яним зрубним кріпленням. Перша піч 8 (див. рис.) нового стовпа кріпиться в усіх випадках і обладнується тривкими сходнями. Така піч називається ходовою (хідниковою) і служить для пересування людей. Ходова піч і суміжна з нею вуглеспускна з’єднуються через 6– 8 м за падінням пласта просіками (вхідними збійками), що служать для проходу людей під щит і провітрювання вибою. Другим (запасним) виходом з-під щита служить колишня ходова піч відробленого стовпа, що в новому стовпі використовується як вуглеспускна і повітроподавальна. Очисний вибій у стовпі підготовляється на вентиляційному штреку шляхом проведення на всю потужність пласта горизонтальної виробки, яка зветься розсічкою і призначена для монтажу щита. Спочатку розсічку проводять для однієї секції (завдовжки 7 м), після монтажу якої її подовжують ще на одну секцію тощо. Щит є пересувним кріпленням, що захищає очисну виробку – канаву від порід, що обвалюються, у виробленому просторі (над щитом). За конструкцією щити бувають секційні, безсекційні, арочні, Г-подібні і типу СК. Плоскі секційні щити, які поширені й нині, почали застосовувати першими. Плоскі секційні щити застосовують на пластах потужністю 5–10 м із кутами падіння 55–90°.

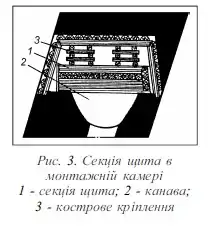

Щит (рис. 2) складається з 4–5 секцій. Розмір секції за простяганням становить 6 м, за потужністю пласта – дещо менше (4,5–8,0 м з інтервалом через 0,5 м). Секція є металевою рамою з куткових і швелерних балок, скріплених болтами, на яку в декілька рядів укладають колоди діаметром 25–30 см. З боку підошви пласта для кращого ковзання секцію обладнують санчатами з гнутих швелерних балок, а з боку покрівлі, щоб уникнути проникнення обвалених порід під щит, – сталевими листами (фартухами). Колоди з металевою рамою скріплюють за допомогою хомутів. Секції щита скріплюються між собою шарнірно за допомогою канатів. Згори на щит для запобігання попаданню дрібної породи під нього укладають металеву сітку. Перед монтажем секції посередині розсічки проводять за простяганням пласта канаву глибиною 1,5 м і шириною по верху на 1,5–2,0 м менше за потужність пласта, щоб біля покрівлі й підошви пласта залишалися цілики вугілля, на які спираються секції щита. Канава служить спочатку для витікаючого струменя повітря з діючої ділянки, а при роботі щита – привибійним простором. Щит монтується в горизонтальному положенні (рис. 3). Секції збирають ближче до покрівлі пласта для забезпечення можливості розвороту щита в робоче положення, близьке до нормалі до напластування з деяким випередженням біля підошви пласта. Деталі щита і матеріали кріплення подають вентиляційним штреком безпосередньо до місця монтажу. Перед пуском щита в роботу над ним створюють запобіжну породну подушку шляхом обвалення за допомогою підривних робіт стелини над щитом.Призначення подушки – збільшення маси системи «щит-порода» у первинний період руху щита й оберігання його від руйнування брилами породи, що падають на щит при обваленні. Крім того, обрушена на щит порода виконує роль тимчасового кріплення, зменшує зрушення й обвалення порід у безпосередній близькості від щита, а отже, і гірничий тиск на щит.

Виїмку вугілля під щитом ведуть буропідривним способом. Відбите вугілля самопливом рухається вуглеспускними печами, звідки вивантажується у вагонетки або на конвеєр на транспортномуштреку. Очисний вибій при щитовій системі розробки провітрюється за рахунок загальношахтної депресії. Свіжий струмінь спрямовується з транспортного штреку в щитовий вибій через вентиляційну піч-гачок і найближчі до виробленого простору вуглеспускні печі. Вихідний струмінь повітря через крайню вуглеспускну піч і вхіднузбійку надходить на ходову піч і далі– на вентиляційний штрек. Унаслідок великих витікань повітря через вироблений простір і значних втрат вугілля виникає небезпека його самозаймання. Для запобігання цьому після відробки 3–4 стовпів здійснюють профілактичне замулювання виробленого простору, для чого з поверхні бурять свердловини і подають по них глинисту пульпу в обсязі 3–6% від об’єму виробленого простору. Переваги Щ.с.р.: відсутність у технологічному циклі трудомісткого процесу кріплення виробленого простору; простота управління гірничим тиском; малоопераційність очисних робіт, що зводяться в основному до виконання буропідривних робіт і розбирання вугілля у вибої; безпека робіт щодо наслідків падінняшматків вугілля іпороди; високі технікоекономічні показники; невеликі витрати лісоматеріалів. Недоліки системи: значні експлуатаційні втрати вугілля, що сягають 35–40%, більше третини яких є втратами за потужністю пласта; висока пожежна небезпека; нестійке провітрювання; великий обсяг проведення підготовчих виробок; значні зсуви земної поверхні. Умови застосування: круті, витримані щодо потужності й кутів падіння пласти, потужністю для секційних щитів 6-10 м, для безсекційних – 3-6 м, з міцністювугілля не нижче середньої, із тривкими породами підошви й будь-якою покрівлею. Подальше вдосконалення щитової системи розробки повинно йти шляхом застосування повної закладки виробленого простору, зменшення втрат вугілля в ціликах шляхом заміни їх штучними смугами з бічних порід, скріплених дешевими цементуючими матеріалами, і створення ефективних засобів механізації виймання вугілля під щитом.

Див. також

Література

- Мала гірнича енциклопедія : у 3 т. / за ред. В. С. Білецького. — Д. : Східний видавничий дім, 2013. — Т. 3 : С — Я. — 644 с.