Ізотермічне гартування

Ізотермі́чне гартува́ння (англ. austempering) або гартува́ння у гаря́чих середо́вищах — це гартування, яке полягає у тому, що охолодження об'єкту гартування ведеться не до нормальної (кімнатної) температури, а у середовищі, нагрітому до температур порядку 200 °C або вище.

Основні принципи методу

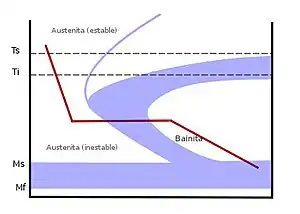

Метод ґрунтується на відомому процесі ізотермічного перетворення аустеніту і пов'язаний з тим, що розпадання аустеніту, переохолодженого до температур нижче від точки А3 (див. діаграма стану сплавів залізо-вуглець), затримується за температур, близьких до 200 °C, тобто трохи вище від мартенситної точки для евтектоїдної сталі. Інкубаційний період підготовки аустеніту до розпаду триває декілька хвилин, а подальше розпадання його сповільнюється.

З цього випливає, що при швидкому охолодженні до 200…250 °C можна отримати залишковий аустеніт, на деякий відносно тривалий час. У подальшому, він буде переходити в голчастий троостит (бейніт), що має властивості, близькі до властивостей звичайного мартенситу, отриманого шляхом охолодження у воді, але із меншою внутрішньою напруженістю, так як при цьому відсутнє різке падіння температур та швидке утворення мартенситу, характерне для звичайного гартування.

Такого роду гартування в гарячому середовищі (в розплавленій солі чи маслі, нагрітому до 200…250 °C) є зручним у тому відношенні, що безпосередньо після охолодження сталь, ще перебуває у формі аустеніту, є пластичною і її можна без ризику правити протягом часу, що відповідає тривалості інкубаційного періоду, а потім, витримавши далі при цій температурі, отримати голчастий троостит, а також частково і мартенсит, що має більшу в'язкість в порівнянні з мартенситом, отриманим при звичайному гартуванні в холодному середовищі.

Ізотермічне гартування вимагає спочатку дуже швидкого охолодження для уникнення розпаду аустеніту у період його малої стійкості. Тому ізотермічне гартування простих сталей не може бути застосоване для масивних виробів, у яких внутрішній запас теплоти не дозволяє отримати достатню швидкість охолодження і запобігти передчасному розпаду аустеніту. Це, однак, не стосується випадків гартування масивних виробів з легованої сталі, для якої ізотермічне гартування крупних заготовок є здійснимим. Конструкційні леговані сталі (0,3…0,5% C) набувають оптимальних механічних властивостей в результаті ізотермічного гартування з витримуванням у нижній частині проміжної зони ізотермічного розпаду аустеніту. Тривалість витримування у гартівному середовищі залежить від стійкості аустеніту за згаданих вище температур, які визначаються діаграмою ізотермічного розпаду аустеніту для даної сталі.

Середовища для ізотермічного гартування

Як середовища охолодження для ізотермічного гартування найчастіше застосовують розплави солей в інтервалі температур 150…500 °C, наприклад 55% KNO3 і 45% NaNO2 (або NaNO3), а також луги (20% NaOH і 80% KOH). Чим нижчою є температура солей (лугів), ти більшою є швидкість охолодження у них. Оскільки розплави солей охолоджуються лише у наслідок тепловіддачі, то охолоджувальна здатність їх зростає при перемішуванні. Додавання води (3..5%) у розплави їдких лугів при зануренні у них нагрітого виробу викликає кипіння й зростання швидкості охолодження в діапазоні температур перлітного перетворення. Швидкість охолодження може зростати при 400..450 °C у 4-5 разів, а при 300 °C — у 2 рази.

Охолодження у розплавах їдких лугів, якщо попередньо деталі нагрівались у рідких солях (солях, що не викликають окислення), дозволяє отримати чисту поверхню, світло-сірого кольору. Гартування за цим способом називають світлим.

Переваги й недоліки

Застосування ізотермічного гартування практично дозволяє різко зменшити жолоблення і можливість появи тріщин, оскільки при цьому гартуванні вдається усунути до моменту перетворення аустеніту внутрішні теплові напруження від нерівномірного охолодження виробу за перерізом, а різке бездифузійне мартенситне перетворення замінюється повільнішим дифузійним перетворенням у голчастий троостит і, частково, в мартенсит з перебігом у порівняно тривалий період часу.

Недоліком ізотермічного гартування у порівнянні із звичайним гартуванням є його більша тривалість й необхідність застосування спеціального обладнання.

Див. також

Джерела

- Хільчевський В. В. Матеріалознавство і технологія конструкційних матеріалів: Навчальний посібник. К.: Либідь, 2002. — 328 с. ISBN 966-06-0247-2

- Матеріалознавство [Текст]: підручник / [Дяченко С. С., Дощечкіна І. В., Мовлян А. О., Плешаков Е. І.] ; ред. С. С. Дяченко ; Харківський нац. автомобільно-дорожній ун-т. — Х. : ХНАДУ, 2007. — 440 с. — ISBN 978-966-303-133-0

- Лахтин Ю. М. Основы металловедения. — М.: Металлургия, 1988. — 320 с.