Гнуття

Гнуття́ — утворення чи зміна кутів між частинами заготовки або надання їй криволінійної форми[1].

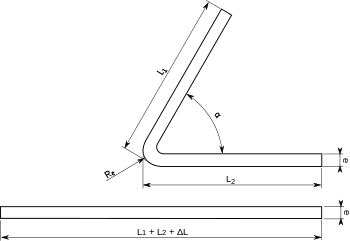

Зазвичай гнуття виконується з використанням спеціальних машин (механізоване), а при виконані слюсарних робіт — може виконуватись вручну. Основними параметрами, що визначають вимоги до операції гнуття є кут загину α, товщина листа S і мінімальний внутрішній радіус r загину, а також властивості матеріалу обробки.

Машинне гнуття

При машинному гнутті використовується V-подібна матриця у парі з пуансоном, що втискує лист у матрицю, формуючи згин із заданим кутом, радіусом загину на потрібній довжині.

При гнутті пластично деформується тільки ділянка заготовки в зоні контакту з пуансоном і зовнішні шари розтягуються, а внутрішні (обернені до пуансона) стискуються. При зніманні навантаження розтягнуті шари заготовки пружно стискуються, а стиснуті розтягуються, що приводить до зміни кута α, тобто до пружинення деталі, яке може зростати із збільшенням α і r/S, де r — внутрішній радіус загину, S — товщина листа. Це необхідно враховувати відповідною поправкою на кут гнуття α. Із зменшенням радіуса r заокруглення пуансона зростає ймовірність утворення тріщин, які ідуть від зовнішньої поверхні в товщину заготовки, тому в залежності від виду металу і його пластичності та кута загину мінімальне значення радіуса загині може становити rmin =(0,1÷5,0)S[2].

Ймовірність руйнування і величини rmin зменшуються, якщо шари заготовки при гнутті розтягуються вздовж волокон металу, а задирки після вирубки заготовок мінімальні і розміщені в зоні стиску, а не розтягу заготовки.

Розрізняють два основних методи гнуття:

- вільне гнуття — випадок гнуття, коли між листом і стінками матриці залишається повітряний зазор (найпоширеніший варіант);

- калібрування — у випадку, якщо лист повністю притиснутий до стінок матриці.

Зусилля вільного гнуття для сталі з границею міцності 420…450 Н/мм² на 1 метр згину може становити від 8 тс для товщини листа 1 мм і до 210 тс для товщини 20 мм. Такі дані для конкретного випадку наводяться у довідкових таблицях складених для різних матеріалів.

Вільне гнуття

При вільному гнутті точність гнуття забезпечується не геометрією інструменту гнуття, а точністю ходу траверси преса із пуансоном. У сучасних пресах ця точність може досягати значення 0,01 мм, що забезпечує похибку кута загину до 0,5° для товщини матеріалу 4 мм.

Переваги вільного гнуття:

- висока гнучкість: без зміни інструменту можна отримати будь-який кут загину у проміжку між кутом розкриття V-подібної матриці і 180°;

- менші затрати на інструмент;

- менші (у порівнянні з калібруванням) зусилля гнуття.

Недоліки вільного гнуття:

- мала точність гнуття, особливо для тонколистового матеріалу;

- різниця у властивостях між листами матеріалу впливає на точність гнуття.

Виходячи з цього, слід дотримуватись наступних рекомендацій:

- вільне гнуття рекомендується застосовувати для листів товщиною більшою за 1,25 мм, для менших товщин слід використовувати калібрування;

- найменший внутрішній радіус гнуття повинен бути більшим за товщину листа, в іншому випадку слід обирати метод калібрування. Внутрішній радіус, що менший за товщину листа допускається лише для м'яких матеріалів, наприклад міді.

Калібрувальне гнуття

Точніший метод гнуття, але менш універсальний. При цьому методі кут загину визначається зусиллям гнуття і інструментом для гнуття. Матеріал повністю затискається між пуансоном і матрицею а пружна деформація і різниця властивостей матеріалу практично не впливають на точність.

Розрахувати потрібне зусилля досить складно, зазвичай застосовують метод пробних згинів на випробувальному пресі, але зусилля при калібруванні може перевищувати зусилля вільного гнуття у 3-10 разів.

Переваги калібрування:

- точність кута загину практично не залежить від товщини листа і властивостей матеріалу;

- можливість досягнення малого внутрішнього радіуса;

- можливість гнуття складніших профілів, наприклад Z-подібних чи U-подібних;

- менші вимоги до точності ходу траверси преса.

Недоліки калібрування:

- значні зусилля згину, а отже і вищі вимоги до потужності преса;

- відсутність гнучкості: для кожного кута загину потрібно свій інструмент.

Ручне гнуття

Ручне гнуття виконують в лещатах за допомогою молотка і різних пристосувань. Зусилля, яке необхідне при цьому докласти, і послідовність операцій при згинанні залежать від матеріалу, форми і поперечного перерізу заготовки. При цьому важливо правильно визначити розміри заготовки. Їх визначають за кресленням з урахуванням радіусів всіх вигинів. Найпростіше здійснювати гнуття тонкого (0,3…1 мм) листового металу. Щоб точно загнути деталь, її з двох сторін, аж до лінії загину, затискають дерев'яними брусками (оправками). Однією оправки в цьому випадку недостатньо, тому що заготовку, затиснуту в лещата тільки з однією оправкою, при загині краю веде вбік. Оправки повинні бути виготовлені з твердої деревини. Для загину користуються киянкою (дерев'яним молотком) або залізним молотком з гумовим ковпачком.

Заготовку разом з оправками затискають в лещата і поступово гнуть вздовж всієї кромки, завдаючи легких ударів молотком. Не рекомендується відразу загинати повністю окрему ділянку заготовки, інакше метал здеформується і кромка буде хвилястою. Товщина дерев'яних оправок повинна бути не меншою від 25…30 мм.

Гнуття металевого листа по радіусу роблять за допомогою шаблону з твердої деревини. При згинанні м'яких металів форма шаблону повинна точно відповідати формі виготовленої деталі. При згинанні пружних металів радіус кривини шаблону повинен бути трохи меншим ніж заплановано отримати у деталі, оскільки в цьому випадку лист пружинить.

Інші види гнуття

Крім наведених вище методів, гнуття проводять в штампах для листового штампування, а також фігурними рамками, які мають обертовий рух і грають роль матриці, на згинально-профілювальних станах. Стрічки і смуги, послідовно проходячи через декілька пар роликів, перетворюються в зігнуті тонкостінні профілі, легкі, але жорсткі і достатньо міцні.

Для гнуття труб використовуються різноманітні механізовані пристосування (трубовигиначі) з роликами, у тому числі спеціальні трубозгинальні верстати з електро- чи гідроприводами.

Гнуття профілю з використанням роликів

Гнуття профілю з використанням роликів Механізований пристрій для гнуття труб

Механізований пристрій для гнуття труб Інструмент для утворення вигину на краю листа

Інструмент для утворення вигину на краю листа Ручний роликовий верстат для гнуття

Ручний роликовий верстат для гнуття

Примітки

- ДСТУ 2263-93 Операції кування та штампування металу. Терміни та визначення.

- Справочник конструктора штампов: Листовая штамповка / Под общ. ред. Л. И. Рудмана. 1988.- C. 172—174

Джерела

- Макієнко М. І. Загальний курс слюсарної справи. — К.: Вища школа, 1994. — 311 с. — ISBN 5-11-004084-2

- Технологія конструкційних матеріалів: Підручник / М. А. Сологуб, І. О. Рожнецький, О. І. Некоз та ін.; За ред. М. А. Сологуба. — 2-ге вид., перероб. і допов. — К.: Вища школа, 2002. — 374 с. — ISBN 966-642-033-3.

- Справочник конструктора штампов: Листовая штамповка / Под общ. ред. Л. И. Рудмана. — М.: Машиностроение, 1988. — 496с. — ISBN 5-217-00249-2

Посилання

- Гнуття, вигинання // Термінологічний словник-довідник з будівництва та архітектури / Р. А. Шмиг, В. М. Боярчук, І. М. Добрянський, В. М. Барабаш ; за заг. ред. Р. А. Шмига. — Львів, 2010. — С. 68. — ISBN 978-966-7407-83-4.