Збагачення корисних копалин у важких середовищах

Збагачення корисних копалин у важких середовищах (рос. обогащение полезных ископаемых в тяжелых средах, англ. dense media cleaning, densemedia separation, heavymedia separation, floatandsink separation; нім. Schwertrübeaufbereitung f) — розділення корисних копалин за густиною в гравітаційному або відцентровому полях у середовищі проміжної густини.

Загальна характеристика

Процес збагачення у важких середовищах полягає в розділенні корисних копалин за густиною в гравітаційному або відцентровому полі в середовищі, густина якого є проміжною між густинами розді-люваних компонентів. Збагачення у важких середовищах — найбільш простий і ефективний гравітаційний процес, що дозволяє досягти чіткого розділення корисної копалини за заданою густиною.

Як правило, збагачення здійснюють у рідкому середовищі або аеросуспензіях. Застосовується для всіх видів твердих горючих викопних корисних копалин (вугілля, антрацитів, сланців), руд чорних і кольорових металів, фосфатних руд і буд. щебеню. Як важкі середовища використовують однорідні органічні рідини, водні розчини солей та суспензії, густина яких більша ніж 1000 кг/м3. Органічні важкі рідини: трихлоретан, чотирихлористий вуглець, пентахлоретан, тетраброметан токсичні і дорогі. Тому найчастіше використовують суспензії мінеральних порошків-обважнювачів високої густини (глини, кварцового піску, бариту, піриту, магнетиту, арсенопіриту, феросиліцію та ін.). Область застосування З.у.в.с.: за крупністю матеріалу — 6-300 мм за густиною — 1200-5200 кг/м3.

У практиці гравітаційного збагачення для приготування суспензій на вуглезбагачувальних фабриках використовують магнетитовий концентрат густиною 4400 — 4700 кг/м3, на рудозбагачувальних фабриках — феросиліцій густиною 6800 — 7200 кг/м3.

Статична і динамічна сепарація

При статичній сепарації основною силою розділення мінеральних частинок є гравітаційна, а протидіючою — гідродинамічного опору. Процес розділення у статичних умовах відбувається за законом Архімеда — при зануренні корисної копалини у важке середовище зерна, густина яких менше густини середовища спливають, а зерна більшої густини тонуть.

При динамічній сепарації сили розділення значно більше, ніж при статичній. У важкосередовищному циклоні відцентрова сила, що діє на частинку на вході, в 20 разів більше гравітаційної сили в нерухомому середовищі, а біля піскової насадки вона ще на порядок вища. При цьому відцентрова сила діє не тільки на збагачений матеріал, але й на середовище, тому густина середовища, що видаляється з піскової насадки значно вища, ніж на вході. Навпаки, густина середовища біля зливного патрубка значно нижче, ніж на вході.

Схеми збагачення вугілля у важких суспензіях

Див. також Схеми збагачення вугілля у важких суспензіях

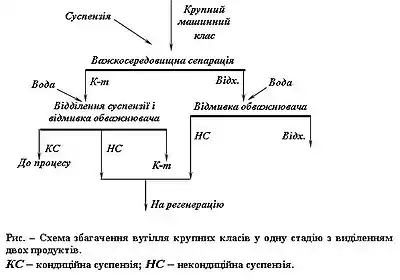

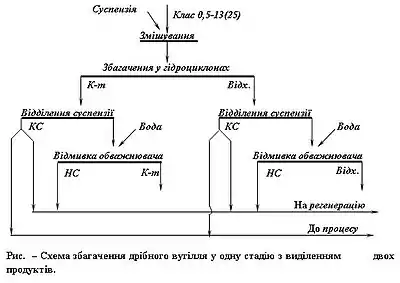

Важкосередовищну сепарацію використовують для збагачення крупних класів вугілля, антрацитів дуже важкої, важкої і середньої збагачуваності, усіх категорій збагачуваності при вмісті класу +13 мм у гірничій масі понад 20 %, а також для вугілля легкої збагачуваності при вмісті породних фракцій понад 30 %. Технологічні схеми збагачення крупних машинних класів вугіл-ля в магнетитовій суспензії поділяють за кількістю стадій збагачення, кінцевих продуктів і призначенням.

Фактори, що впливають на збагачення вугілля у важких суспензіях

Див. також Технологія збагачення у важких суспензіях

Технологічна ефективність збагачення у важких суспензіях залежить як від властивостей збагачуваного матеріалу і суспензії, так і від конструктивних особливостей застосованих важкосередовищних апаратів. Основні фактори, що впливають на результати важкосередовищного збагачення такі.

- Підготовка матеріалу до збагачення складається з операцій, що забезпечують верхню межу крупності для даного апарата, а також максимальне відді-лення шламу (дроблення, грохочення, знешламлення). Дрібні зерна в машинному класі є найбільш ймовірним джерелом забруднення продуктів збагачення, а шлам, крім того, погіршує реологічні властивості суспензії.

- Гранулометричний склад збагачуваного матеріалу характеризується верхньою і нижньою межами крупності. При збагаченні крупного машинного кла-су верхня межа крупності, як правило, не перевищує 200 мм, але в окремих випадках при збагаченні вугілля допускається підвищення верхньої межі крупності до 300 мм. Вміст шламів у крупному машинному класі повинен бути не більше 1,5 %. При збагаченні дрібного машинного класу верхню межу крупності приймають 13 або 25 мм, в окремих випадках допускається 40 мм. Ефективність збагачення (точність розділення) зі зменшенням крупності матеріалу знижується.

- Фракційний склад збагачуваного матеріалу визначає збагачуваність матеріалу. Від фракційного складу вихідного вугілля залежить якість продуктів зба-гачення. Якщо вміст важких фракцій в легкому продукті перевищує встановлені норми, густину суспензії знижують. При наявності легких фракцій у важкому продукті густину суспензії підвищують.

- Навантаження на сепаратор за вихідним матеріалом повинно бути рівномірним. При зниженні крупності вихідного матеріалу навантаження на сепаратор належить зменшити. Але при нормальних умовах роботи (коли сепаратор не перевантажений) навантаження за вихідним матеріалом не впливає на ефективність важкосередовищного збагачення.

- Гранулометричний склад обважнювача залежить від типу застосованого важкосередовищного апарата. Суспензії з необхідними реологічними властивостями (густина, в'язкість, стійкість) одержують з використанням обважнювачів (магнетит, феросиліцій), які містять 92 — 96 % класу — 0,074 мм. Для дотримання заданих характеристик суспензії її регенерують.

- Витрати суспензії при збагаченні крупного машинного класу у важкосередовищних сепараторах становлять 0,8 — 1 м3/т, при збагаченні дрібного машинного класу у важкосередовищних циклонах — в 3 — 4 рази більше.

- Витрати води на відмивку обважнювача залежать від крупності збагачуваного матеріалу, вмісту шламів і густини суспензії. При відмивці обважнювача від крупних продуктів витрати води становлять 0,7 — 1,1 м3/т, при відмивці обважнювача від дрібних продуктів витрати води становлять 1,7 — 2,5 м3/т.

- Втрати обважнювача при збагаченні крупного класу становлять 0,5 — 0,9 кг/т, при збагаченні дрібного класу — 1,0 — 1,7 кг/т.

- Діаметр насадок і тиск на вході при збагаченні у важкосередовищних циклонах пропорційно впливає на продуктивність апарата. Тобто, збільшення цих параметрів сприяє збільшенню продуктивності циклона і навпаки.

Важкосередовищна сепарація застосовується як один з основних способів збагачення вугілля.

Див. також

- важкосередовищні сепаратори

- Колісні важкосередовищні сепаратори

- Конусні важкосередовищні сепаратори

- Пірамідальні важкосередовищні сепаратори

- Барабанні важкосередовищні сепаратори

- Коритні важкосередовищні сепаратори

- Конусні важкосередовищні сепаратори

- Скребкові важкосередовищні сепаратори

- важкосередовищні гідроциклони

- Автоматизація важкосередовищної сепарації

Література

- Мала гірнича енциклопедія : у 3 т. / за ред. В. С. Білецького. — Д. : Донбас, 2004. — Т. 1 : А — К. — 640 с. — ISBN 966-7804-14-3.

- Смирнов В. О., Сергєєв П. В., Білецький В. С. Технологія збагачення вугілля. Навчальний посібник. — Донецьк: Східний видавничий дім, — 2011. — 476 с.

- Смирнов В. О., Білецький В. С. Гравітаційні процеси збагачення корисних копалин. Навчальний посібник. — Донецьк: Східний видавничий дім, — 2005. — 300 с.