Згущувач радіальний

Згущувач радіальний (рос. сгуститель радиальный, англ. radial thickener, нім. Rundeindicker m, Radialeindicker m) — апарат для згущення шламу під дією гравітаційної сили.

Загальний опис

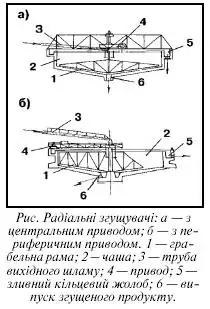

Має форму чаші циліндричної форми з конічним дном. Пульпа, яка згущується, завантажується через центральний стакан і переміщається у радіальному напрямку (звідси назва «радіальний») до зливного кільцевого порога. Шлам, який осідає при цьому, за допомогою граблин (граблищ), що обертаються навколо вертикальної осі, пересувається до центрального випускного отвору. Розрізняють З.р. з центральним та периферійним приводом. Чаша згущувача виготовляється з металу або залізобетону.

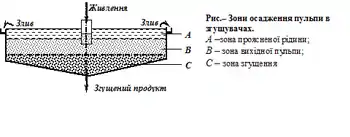

В згущувачах гравітаційного типу при оптимальному заповненні і сталому режимі існує три основних зони. У верхньому шарі створюється зона проясненої рідини А, де рух твердих частинок відбувається за законами вільного падіння у водному середовищі. Швидкість руху частинок у цій зоні залежить від їх розміру і густини.

У середній зоні В відбувається накопичення частинок в результаті чого створюються умови стисненого падіння. При цьому дрібні частинки затримують осадження крупних, швидкості їх падіння вирівнюються і частинки осаджуються зімкненою масою.

Унизу находиться зона згущення осаду С. Тут вода витискається з осаду під дією частинок, що знаходяться вище, і переміщується угору. Швидкість руху частинок стає практично рівною нулю, а густина осаду досягає максимуму.

Швидкість осадження частинок у згущувачах дуже мала, тому що розміри частинок в основному не перевищують 0,5 мм. Для інтенсифікації процесу згущення у пульпу добавляють спеціальні реагенти — коагулянти і флокулянти (вапно, луги, сірчана кислота, крохмаль, алюмінат натрію, поліакриламід, поліоксиетилен та ін.). Реагенти сприяють злипанню дрібніших частинок в крупні агрегати, що швидко осаджуються. Широке розповсюдження в практиці збагачення корисних копалин одержав поліакриламід — високомолекулярний, водорозчинний полімер.

При застосуванні флокулянтів питомі продуктивності згущувачів значно збільшуються. Так, при витраті 20 — 40 г/т флокулянтів (поліакриламід, гіпан, сепаран, поліфлок та ін.) швидкість осадження твердої фази збільшується в 40 — 60 разів. Крім того, питоме навантаження і швидкість осадження залежать від вмісту твердого у вихідному і згущеному продуктах.

Окремі різновиди

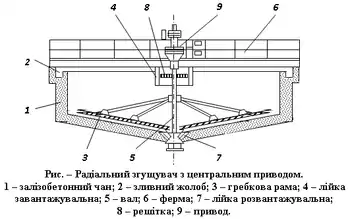

Радіальний згущувач з центральним приводом

Радіальний згущувач з центральним приводом (рис.) складається циліндричного залізобетонного чану 1 з конічним днищем і кільцевим зливним жолобом 2; вертикального вала 5; рами 3 з гребками; ферми 6, на якій встановлений механізм 9 обертання вала і підйому гребків, завантажувальної лійки 4 з решіткою 8; розвантажувальної лійки 7 для згущеного продукту. Вихідна пульпа надходить у завантажувальний пристрій з решіткою для уловлення побічних предметів і рухається від центру до кільцевого зливного жолоба. При цьому частинки шламу осаджуються на днище чану під дією сили ваги. Осілий шлам шкребками гребкового пристрою переміщується по днищу чану до розвантажувальної лійки, звідки насосом видаляється із згущувача. Злив вивантажується через поріг у зливний жолоб і служить оборотною водою.

Механізм приводу вертикального валу і підйому гребкової рами циліндричного згущувача складається з реверсивного електродвигуна і черв'ячної пари (черв'яка і шестерні), що приводить в дію гвинт домкрата, сполученого з вертикальним валом через шарикопідшипник і гайку. Робота підйомного механізму полягає в наступному: при зашламуванні гребкової рами черв'як натискає на пружину і через кулачки включає струм в електродвигуні. При включенні електродвигуна домкрат піднімає або опускає вал разом з гребковою рамою. Підйом і спуск вала і гребкової рами здійснюють в інтервалі 300—400 мм. Згущений продукт може видалятися самопливом, або його відкачують діафрагмовими або відцентровими пісковими насосами. Самопливне видалення згущеного продукту і відпомповування діафрагмовими насосами застосовують для згущувачів невеликого діаметра. У згущувачах великого діаметра згущений продукт видаляють за допомогою відцентрових насосів.

Механічна дія обертових гребків проявляється в тому, що гребки, руйнуючи структуру осаду, сприяють отриманню більш щільного згущеного продукту. Прояснена рідина — злив переливається через кромки кільцевого зливного жолоба по всій його довжині і відводиться зі згущувача. Згущувач оснащено спеціальним підйомним механізмом, призначеним для запобігання гребкової рами і приводного механізму від поломок при аварійних перевантаженнях. При зупинці привода, що сталася в результаті забивання шламом гребкової рами, на валу створюється підвищений крутний момент, одночасно з подачею сигналу автоматично включається механізм підйому вала.

Тривалість обороту гребкової рами залежить від крупності частинок і становить 2-8 хв. При осадженні тонких частинок окружна швидкість граблин зазвичай становить до 0,05 м/с, а при згущенні грубозернистих пульп цю швидкість збільшують до 0,15-0,2 м/с.

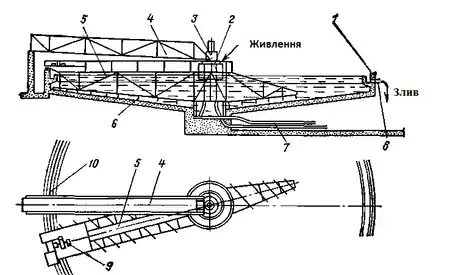

Згущувач з периферичним приводом

Згущувач з периферичних приводом (рис.) складається з круглого залізобетонного чана 1, в центрі якого встановлена колона 3, двох металевих ферм (рухомої 5 і нерухомої 4), опорної голівки 2 і розташованого по борту чана рейкового шляху 10. Рухома ферма 5 спирається одним кінцем на обертову частину опорної голівки, а іншим — ходовим колесом — на рейковий шлях 10. До нижнього кінця рухомої ферми кріплять гребки 6, висота яких збільшується до центру чана в міру зростання висоти шару згущеного продукту. Вільний кінець ферми 5 призначений для інтенсивного перемішування осідаючого матеріалу в зоні його найбільшої густини.

На рухомий фермі змонтовано привод 9, що складається з електродвигуна, редуктора і ходового колеса. При передачі обертання від електродвигуна на ходове колесо рухлива ферма обертається навколо центральної колони. Згущувач забезпечений індуктивним реле швидкості. При перевантаженні згущувача і зменшенні частоти обертання рухомої ферми подається сигнал. Для відновлення нормальної роботи ферми підключають аварійний насос і додатково відкачують згущений продукт. Крім цього, в спеціальні кишені рухомої ферми завантажують баласт (до 18 т), в результаті чого зростає тиск ходового колеса на рейку і збільшується сила їх зчеплення. На нерухомій фермі укладені трубопроводи для подачі пульпи в згущувач і обладнаний місток для проходу.

Принцип роботи згущувача з периферичним приводом аналогічний принципу роботи згущувача з центральним приводом. Згущений продукт відкачують через розвантажувальні патрубки по трубах 7, розташованим в спеціальній траншеї під днищем згущувача. Прояснена вода зливається через кромку кільцевого зливного жолоба і відводиться від нього по трубопроводу 8.

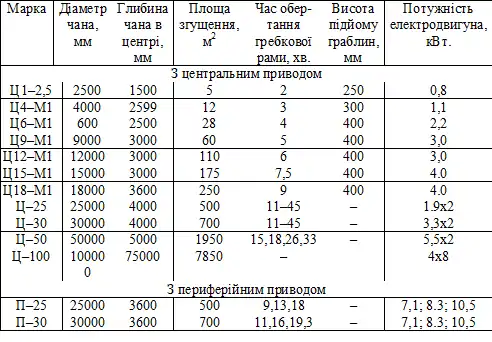

Технічна характеристика згущувачів з центральним та периферичним приводом наведена у таблиці.

Високопродуктивні згущувачі

Ідея високопродуктивного згущувача була вперше висунута і технічне рішення запатентоване в 1968 р. в цукровій промисловості. За останні 30 років такі згущувачі набули поширення в збагаченні корисних копалин, хімічній та інших галузях промисловості. Успішна робота високопродуктивних згущувачів зазвичай забезпечується використанням флокулянтів високої молекулярної маси поліелектролітного типу, тому згущувачі високої продуктивності були розроблені відразу після появи в промисловості даних флокулянтів.

Основною відмінністю згущувачів високої продуктивності від традиційних згущувачів є час осадження. У традиційному згущувачі час осадження може становити кілька годин і навіть днів, а в високо про-дуктивному — близько однієї години. Отже, високопродуктивні згущувачі згущують пульпу в 3-10 разів швидше традиційних Типова швидкість висхідного потоку для високопродуктивного згущувача 2-10 м/год. Діаметр високопродуктивного згущувача зазвичай в 2-3 рази менше звичайного згущувача при однаковій продуктивності.

За останні кілька років проведені широкі дослідження процесу згущення. В останні 20 років велася робота по оптимізації конструкції з метою підвищення ефективності використання площі горизонтального перетину згущувачів і зниження таким чином капітальних витрат.

У системах Outotec Directional Autodil ™ і Outotec Turbodil ™ вперше застосовані технології, що дозволяють автоматично розбавляти живлення згущувача, оптимізувати його продуктивність і споживання флокулянта. Деаератор Outotec FrothBuster™ зменшує піноутворення на поверхні згущувача. А живильний колодязь Outotec Vane Feedwell ™ додатково підвищує продуктивність за рахунок з'єднання між нижньою і верхньою зонами.

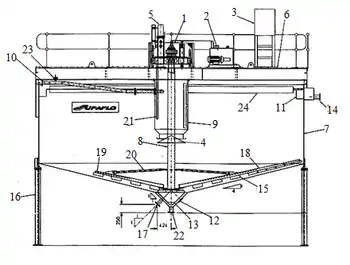

Чан згущувача SUPAFLO (Рис.) виготовлений з вуглецевого сталевого листа. Дно чана конічної форми з кутом конусності 14°. У центрі днища є конус згущеного продукту з кутом нахилу 45°. На конусі встановлені патрубки розвантаження згущеного продукту і аварійного скидання. Згущений продукт відкачується двома пісковими насосами (один в роботі, один резервний). Дно чана з конусом згущеного продукту спирається на опорні колони. Кільцевий зливний жолоб з відбійником піни використовуються для випуску чистого зливу, який далі відводиться через розвантажувальну коробку. Згущувач обладнаний 4 граблинами: дві довгі, дві короткі. Привод граблин складається з гідравлічної силової установки і двигуна, який сполучений з багатоступінчастим планетарним редуктором. Механізм підйому граблин включає декілька паралельно працюючих гідравлічних циліндрів, які піднімають і опускають основу привода. Системи приводу і механізм підйому граблин встановлені на мосту згущувача.

Основні переваги:

• Істотне підвищення швидкості осадження (0,35-1,5 т/м²год) за рахунок флокуляції.

• Стабільне отримання згущеного продукту з високою густиною.

• Ефективна флокуляція і рівномірний розподіл живлення завдяки запатентованій конструкції живильного колодязя.

• Автоматизація роботи.

У високопродуктивних згущувачах SUPAFLO флокуляція вихідної пульпи відбувається в живильному колодязі в регульованих умовах, після чого вона подається на уже утворену постіль. Постіль працює як фільтр і як творець флокул, вловлюючи тонкі частинки, що не були зфлокульовані в живильному колодязі. При цьому швидкість висхідного потоку рідини може бути значно вище, ніж в звичайному згущувачі.

Граблини обладнані гребками так, щоб очищати усе дно згущувача за один оберт. Конструкція граблин ″низького гідравлічного опору″ знижує крутний момент, на привод згущувача. У конструкції граблин відсутня система ферм, що сприяє їх вільному руху в зоні згущування (ущільнення). Граблини переміщують згущений продукт до центру, а також допомагають зберігати постіль рухливою і ущільнювати тверді частинки в постілі. На гребковій фермі додатково встановлені вертикальні пластини, які розпушують згущений продукт, створюють порожнини і канали, по яких ефективніше виділяється вода. Напрям руху граблин можна змінювати на протилежний дистанційно.

Радіальні згущувачі з ґрунтовим днищем

Останнім часом за кордоном почали застосовувати радіальні згущувачі з ґрунтовим днищем, які значно дешевше залізобетонних. Досвід експлуатації таких згущувачів показав їх достатню надійність в роботі. Згущувачі з земляним днищем успішно експлуатують в різних країнах. Всього споруджено 18 таких згущувачів з діаметрами від 38,5 до 132,3 м.

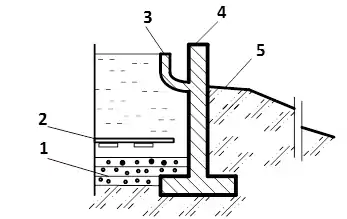

При конструюванні таких згущувачів найбільш важливою умовою є непроникність ґрунту, що утворює основу (днище) згущувача. Тому першим етапом спорудження згущувача з ґрунтовим днищем є визначення фізико-хімічних властивостей ґрунтового матеріалу, витрати реагенту та в'яжучих матеріалів для забезпечення водонепроникності ґрунту. Ґрунт повинен містити 10-20 % глини. Другий етап — спорудження бетонної стіни по периметру із зливним жолобом і тунелю під згущувачі для прокладки труб згущеного продукту. Після спорудження тунелю під згущувачі, кільцевої залізобетонної стінки із зливним жолобом і установки привода згущувача на дні згущувача шарами по 150 мм укладають ґрунт. Його ущільнюють, обробляють реагентами, а потім монтують гребковий механізм. Після цього навколо згущувача планують насип 5 шириною 5 м з укосами 1:11,5. Висота насипу повинна бути на 700 мм нижче верхньої кромки огороджувальної стінки. На третьому етапі на дно згущувача укладають шари ґрунту товщиною 150—200 мм, ущільнюють кожен шар котком, обробляють стабілізаторами ґрунту і поверхнево-активними речовинами. Цей процес повторюється для другого і третього шарів.

Ці згущувачі відрізняються найбільш низькими капітальними витратами для згущувачів такої конструкції в порівнянні із залізобетонними. Після спорудження згущувач заповнюється водою з додаванням 0,1 % полімеру і витримується не менше 72 годин, після чого він готовий до роботи.

Застосування

Найбільше поширення на вуглезбагачувальних фабриках дістали З.р. діаметром 25 і 30 м з периферійним приводом.

Використовуються для згущення пульп перед флотацією, незбагачених шламів і відходів флотації перед зневодненням.

Див. також

Література

- Мала гірнича енциклопедія : у 3 т. / за ред. В. С. Білецького. — Д. : Донбас, 2004. — Т. 1 : А — К. — 640 с. — ISBN 966-7804-14-3.

- Оптимізація режиму осадження твердої фази у згущувачі / В. С. Білецький, Л. В. Шпильвий // Складні технічні системи і проце-си. — 2002. — № 2. — С. 78–81.

- Білецький В. С., Олійник Т. А., Смирнов В. О., Скляр Л. В. Техніка та технологія збагачення корисних копалин. Частина ІІІ. Заключні процеси. — Кривий Ріг: Криворізький національний університет. 2019. — 230 с.