Магнітна дефектоскопія

Магнітна дефектоскопія - це окремий випадок магнітного неруйнівного контролю, який передбачає спосіб виявлення дефектів у вигляді порушення цілісності в об'єктах з феррімагнітних матеріалів.

Загальний опис

Суть методу - реєстрація магнітних полів розсіювання поблизу цих дефектів.

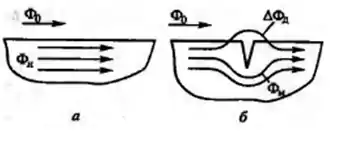

При приміщенні в однорідне магнітне поле об'єкта контролю, що не має дефектів і різкої зміни форми, магнітний потік Фм буде проходити по шляху найменшого опору через матеріал, практично не виходячи за межі об'єкта (рис. 1, а).

Деяка незначна частина магнітного потоку Ф0 може проходити по повітрю. Це пов'язано з тим, що магнітний опір матеріалу (металу) багато менше опору повітря, оскільки цей опір обернено пропорційний магнітній проникності.

При наявності тріщини, перпендикулярної напряму магнітного потоку, виникає перешкода у вигляді повітряного проміжку, що різко збільшує магнітний опір на цій ділянці. Тому потік Фм буде в основному огинати тріщину знизу. Разом з тим частина потоку буде замикатися в повітря над тріщиною, тобто виникає потік розсіювання над дефектом ΔФд (рис. 1 б).

У матеріалі з дуже великою магнітною проникністю і малим магнітним опором весь магнітний потік піде під тріщиною і потоку ΔФд практично не буде. Це означає дуже низьку чутливість магнітної дефектоскопії при контролі таких матеріалів.

Величина Фр залежить не тільки від виду феромагнетика, а й від напруженості намагнічуючого поля (див. Рис. ). Тому правильний вибір оптимальних режимів намагнічування підсилює потік розсіювання над дефектом і підвищує чутливість методу.

Дефекти оптимально виявляються в разі, коли напрямок намагнічування контрольованої деталі перпендикулярний напрямку розвитку дефекту. Для створення оптимальних умов контролю застосовують три види намагнічування:

• циркулярне;

• поздовжнє (полюсне);

• комбіноване.

Циркулярне намагнічування призначене для деталей, що мають форму тіл обертання (при цьому щось обертається: деталь або магнітний потік). Поздовжнє (полюсне) намагнічування здійснюється за допомогою електромагнітів, постійних магнітів або соленоїдів. При цьому деталь намагнічується зазвичай вздовж свого найбільшого розміру. На краях утворюються полюси, що створюють поле зворотного напрямку. Комбіноване намагнічування здійснюється при одночасному намагнічуванні деталі двома або кількома змінними магнітними полями.

Розрізняють магніт-м'які і магніт-жорсткі матеріали. Магніт-м'які розмагнічуються при прибиранні поля (сталі СтЗ, Ст10). Магніт-жорсткі залишаються намагніченими при видаленні поля (загартована сталь).

Намагнічені деталі з магніто-жорстких матеріалів після проведення контролю повинні бути розмагнічені щоб уникнути налипання на них металевих стружок, які можуть потрапити в підшипники, направляючі, зубчасті передачі і інші вузли і вивести їх з ладу.

Якість розмагнічування можна перевірити за допомогою магнітометра, магнітної стрілки або за допомогою бритвеного леза, підвішеного на нитці.

Існує три способи розмагнічується:

• статичний;

• динамічний;

• термічний.

Статичне розмагнічування здійснюється за допомогою зовнішнього магнітного поля, яке призводить намагніченість магнітного матеріалу до такого значення, що при видаленні поля вона стає рівною нулю. Для динамічного розмагнічування деталь поміщають в змінне магнітне поле з амплітудою, що розмірено зменшується від деякого максимального значення до нуля. При цьому відбувається поступове перемагнічування. У ряді випадків може бути використаний більш ефективний спосіб розмагнічування - нагрівання виробів до температури точки Кюрі, при якій магнітні властивості матеріалу пропадають. Цей спосіб має дуже обмежене застосування, так як при нагріванні можуть змінюватися механічні властивості матеріалу.

Магнітні дефектоскопи складаються з наступних основних вузлів: джерела струму, пристрої для підведення струму до деталі і полюсного намагнічування, магнітного перетворювача для індикації магнітного поля, освітлювального пристрою, вимірювача струму або напруженості магнітного поля.

Залежно від призначення в дефектоскопах можуть бути не всі з перерахованих вузлів, але можуть бути і додаткові (наприклад, вузли для автоматичного переміщення деталі і механічної вибраковки, дефект-лічильник і т.п.).

Для реєстрації магнітних полів розсіювання від дефектів найбільше застосування знайшли магнітні порошки, що забезпечують найвищу чутливість. При магнітопорошковій дефектоскопії контроль включає наступні основні етапи:

• підготовка поверхні деталей;

• намагнічування деталей;

• обробка сухим порошком або суспензією;

• огляд деталей, оцінка наявних дефектів і, при необхідності, розмагнічування.

Магнітопорошковим методом визначають поверхневі дедефекти і дефекти, розташовані на невеликій глибині. Чутливість контролю визначається багатьма факторами: магнітними характеристиками матеріалу, властивостями застосовуваного порошку тощо. Збільшення шорсткості призводить до зниження чутливості, оскільки магнітний порошок осідає на нерівностях поверхні. Поверхню потрібно готувати: очистити від окалини, бруду, мастила. Наклеп поверхні часто приймають за дефект. Контроль зварних швів можливий тільки після їх механічної зашліфовки. Допускається проведення контролю за немагнітним покриттям. Наявність таких покриттів при товщині до 20 мкм практично не впливає на чутливість методу.

Див. також

Література

- Білокур І. П. Основи дефектоскопії: Підручник. — К.: «Азимут-Україна», 2004. — 496 с.

- Білокур І. П. Елементи дефектоскопії при вивченні неруйнівного контролю. — К.: НМК ВО, 1990. — 252 с.