Магнітне збагачення корисних копалин

Магнітне збагачення корисних копалин (рос. магнитное обогащение полезных ископаемых, англ. magnetic separation, magnetic concentration of minerals, нім. magnetische Aufbereitung f der Bodenschätze) — збагачення корисних копалин, яке ґрунтується на дії неоднорідного магнітного поля на мінеральні частинки з різною магнітною сприйнятливістю і коерцитивною силою. Магнітним способом, використовуючи магнітні сепаратори, збагачують залізні, манґанові, титанові, вольфрамові та інші руди.

Історія

Перший патент на спосіб М.з.к.к. (залізної руди) видано в Англії у 1792 р. на ім'я Вільяма Фулартона. Промислове впровадження магнітного методу збагачення, головним чином для залізняку, почалося в кінці XIX ст. У США Болл і Нортон, а в Швеції Венстрем і Таге Мортзелл запропонували сухий барабанний сепаратор з полярністю, що чергується. Аналогічний магнітний сепаратор було створено в Італії Пальмером у 1854 р. Широке впровадження магнітної сепарації залізняку розпочалося у Швеції на початку ХХ ст. і пов'язане з розробкою Грендалем технології барабанної сепарації для мокрого магнітного збагачення в 1906 р.

Класифікація процесів магнітного збагачення

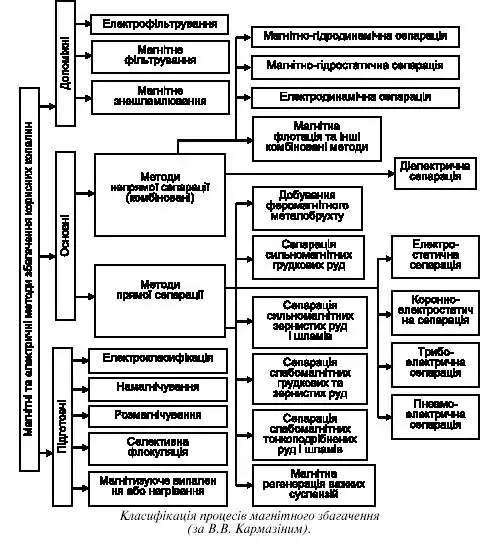

Класифікація процесів магнітного збагачення за В. В. Кармазіним наведена на рис. За галузями застосування розрізняють підготовчі, основні (власне магнітне розділення) та допоміжні процеси магнітного збагачення. Підготовчі процеси: вловлювання металобрухту, намагнічування і розмагнічування, магнітна агрегація тощо. Допоміжні процеси: згущення та зневоднення, подрібнення у магнітному полі.

У залежності від величини магнітної сприйнятливості матеріалу магнітна сепарація поділяється на слабомагнітну і сильномагнітну, від середовища, в якому проводиться розділення, — на мокру і суху.

За принципом використання магнітного поля процеси магнітного збагачення поділяють на прямі і комбіновані (непрямі). До прямих належать процеси розділення в слабких і сильних полях, регенерації суспензій, вилучення металобрухту, магнітного пиловловлювання, термомагнітної і динамічної агрегації. Непрямі процеси: магнітогідростатична (МГС), магнітогідродинамічна (МГД) сепарація, згущення матеріалів, які попередньо пройшли магнітну флокуляцію, сепарацію корисних компонентів, локалізованих на магнітних носіях тощо.

Основи магнітного збагачення

Крупність збагачуваної руди — до 150 мм. Для збільшення контрастності магнітних властивостей суміші, що розділяється, застосовують термообробку.

При М.з.к.к. на мінеральне зерно в неоднорідному магнітному полі діє магнітна сила Fмагн, що визначається за формулою:

Fмагн = χ H gradH

де χ — питома магнітна сприйнятливість, м³/кг; H gradH — магнітна сила поля, А2/м³.

На результати магнітної сепарації суттєво впливає різниця між питомими магнітними сприйнятливостями χ1 і χ2 розділюваних зерен, неоднорідність поля сепаратора за величиною магнітної сили (HgradH) і крупність збагачуваного матеріалу. Відношення питомих магнітних сприйнятливостей розділюваних при збагаченні рудних і нерудних зерен (χ1/χ2) називається коефіцієнтом селективності магнітного збагачення..

Для успішного розділення мінералів в магнітних сепараторах необхідно щоб величина коефіцієнта селективності магнітного збагачення була не меншою 3 — 5.

Відповідно до класифікації процесів магнітного збагачення розрізнюються і апарати, в яких здійснюються ці процеси: магнітні сепаратори, дешламатори, магнітогідростатичні, магнітогідродинамічні і електродинамічні сепаратори, залізовідділювачі, металороздільники, а також пристрої для розмагнічування і намагнічення матеріалів.

Розділення мінеральних частинок за магнітними властивостями може здійснюватись у трьох режимах (рис.):

- — режим відхилення магнітних частинок; характеризується підвищеною продуктивністю, але зниженою ефективністю процесу;

- — режим утримання магнітних частинок; характеризується високим вилученням магнітного компонента;

- — режим вилучення магнітних частинок; характеризується високою якістю магнітного продукту, але зниженим його вилученням.

Сучасні магнітні сепаратори мають ефективність розділення і продуктивність, у 5-10 раз більшу, ніж зразки середини ХХ ст. У порівнянні з іншими методами собівартість магнітної сепарації для грудкових сильномагнітних матеріалів найнижча, для дрібнодисперсних — друга після найдешевшого методу ґвинтової сепарації. Продуктивність сепараторів для грудкових руд сягає 500 т/год, для тонкоподрібнених сильномагнітних — 200 т/год, слабомагнітних — 40 т/год.

Важливу роль у процесі магнітної сепарації відіграє водний режим. Водний режим при роботі сепаратора регулюється висотою зливного порога і подачею промивної води. Для одержання більш чистого магнітного або немагнітного продукту у концентраційне відділення або ванну для немагнітного продукту подають промивну воду. Швидкість розвантаження продуктів сепарації і об'єм води, що подається у магнітні сепаратори, регулюються розмірами розвантажувальних насадок.

Перспективність магнітного збагачення обумовлюється безперервним інтенсивним розвитком технології виробництва магнітних матеріалів і техніки сильних магнітних полів, параметри яких постійно поліпшуються, а собівартість збагачення знижується.

Фактори, що впливають на процес магнітної сепарації

Основні фактори, що впливають на процес магнітної сепарації: продуктивність сепаратора, напруженість магнітного поля, параметри робочої зони, швидкість обертання барабанів і валків, крупність і магнітні властивості збагачуваної руди, густина живлення сепараторів.

Продуктивність магнітних сепараторів для сухого збагачення приймають за даними каталогів або так, як і для сепараторів мокрого збагачення, визначають за питомою продуктивністю на одиницю довжини робочого органа (барабана, валка) і числа головних робочих органів (елементів) сепаратора.

Параметри робочої зони (довжина, діаметр і висота) визначають продуктивність сепаратора.

Зі збільшенням діаметра і довжини барабана (валка) довжина робочої зони зростає, що дозволяє підвищити вилучення магнітних мінералів і продуктивність сепаратора. Але надмірне збільшення цих розмірів спричиняє значне зростання маси магнітних систем, а відповідно, габаритних розмірів і маси сепаратора. Тому для кожного типу сепаратора оптимальні розміри робочого органа визначаються техніко-економічними розрахунками. Висота робочої зони визначається конструкцією сепаратора, але на відміну від діаметра і довжини може у визначених межах змінюватись при наладці сепаратора для збагачення даного виду мінеральної сировини. Зменшення висоти робочої зони обумовлює збільшення напруженості магнітного поля і навпаки, тому в процесі наладки сепаратора необхідно встановити таку висоту робочої зони, яка без втрати продуктивності забезпечила б високу якість продуктів.

Напруженість магнітного поля визначає величину магнітної сили. Магнітна сила виникає тільки в неоднорідних магнітних полях і в кожній точці поля дорівнює добутку магнітної сприйнятливості мінералу, напруженості магнітного поля в даній точці і ступеня неоднорідності поля. Збільшення напруженості поля сприяє збільшенню магнітної сили, а це значить, що до магнітної фракції можна вилучити мінерали з меншою магнітною сприйнятливістю. У свою чергу це впливає на вихід і якість продуктів розділення. Надмірне збільшення напруженості магнітного поля може привести до підвищеного засмічення магнітної фракції і, навпаки, недостатня величина напруженості магнітного поля є причиною втрат магнітних мінералів з відходами.

Якщо технологічна схема збагачення передбачає декілька операцій магнітної сепарації, то при перечищенні немагнітних фракцій напруженість магнітного поля в кожній наступній операції повинна бути збільшена, а при доводці магнітних концентратів — поступово зменшена.

Швидкість обертання барабанів і валків у значної мірі визначає продуктивність сепараторів і якість продуктів розділення. Швидкість обертання робочих органів вибирається залежно від способу збагачення (сухий або мокрий), способу подачі живлення (верхній або нижній), магнітної сприйнятливості і крупності мінералів, необхідної якості продуктів збагачення (одержання готових концентратів або відвальних відходів).

При мокрому збагаченні надмірно велика лінійна швидкість обертання барабану або валка може привести до відриву пульпи від поверхні і порушити процес розділення. Внаслідок цього при збагачені сильномагнітних руд ця швидкість не повинна перевищувати 1,5 м/с, а при збагачені слабкомагнітних руд — 0,8 — 0,9 м/с. При виділенні відвальних відходів швидкість обертання робочих органів повинна бути нижче ніж при виділенні концентратів.

Суха магнітна сепарація крупногрудкової руди допускає збільшення лінійної швидкості обертання барабану до 2 м/с. При сухому збагаченні тонкоподрібненої сильномагнітної руди технологічні показники можуть бути отримані тільки при швидкохідному режимі сепарації. З цієї причини у сепараторів для сухого збагачення тонкоподрібнених сильномагнітних руд передбачається широкий діапазон зміни швидкості обертання барабана 1,5 — 10 м/с в залежності від магнітних властивостей і крупності збагачуваної руди.

При сухій магнітній сепарації слабкомагнітних руд також перевага віддається швидкохідному режиму, тому що збільшення швидкості обертання валків в сепараторах як з верхнім, так і з нижнім живленням сприяє підвищенню якості магнітного продукту і продуктивності сепаратора. Швидкість обертання валків в цих сепараторах регулюється в межах 0,8 — 2,4 м/с. При одному й тому ж значенні сили магнітного поля сепаратора більшу швидкість обертання валків можна допустити при більш високій питомій магнітній сприйнятливості мінералу, що вилучається.

Крупність збагачуваної руди є одним з найважливіших параметрів збагачуваної руди, який впливає на технологічні показники роботи сепараторів. Від крупності частинок залежать магнітні властивості збагачуваного матеріалу: зі зменшенням крупності частинок їхня питома магнітна сприйнятливість знижується. При значній різниці в крупності розділюваних мінералів виникають утруднення у виборі напруженості магнітного поля, параметрів робочої зони, швидкісного режиму і продуктивності сепаратора. Тому кращі показники збагачення отримують при використанні схем з попередньою класифікацією матеріалу по крупності.

Питома магнітна сприйнятливість впливає на селективність розділення рудних і породних мінералів. Чим більше відрізняються мінерали за своїми магнітними сприйнятливостями, тим легше їх розділити у магнітному полі, і навпаки. Селективність магнітного збагачення характеризується коефіцієнтом селективності (5.2). Співвідношення питомих магнітних сприйнятливостей розділюваних мінералів є основним фактором, який визначає шкалу попередньої класифікації руди перед магнітним збагаченням.

Густина живлення сепараторів суттєво впливає на технологічні показники мокрої магнітної сепарації. Збільшення вмісту твердої фази у живленні сприяє підвищенню продуктивності сепаратора, але в той же час — знижує якість продуктів збагачення, і навпаки. Збільшення розрідженості пульпи, як правило, забезпечує підвищення якості магнітного продукту, але одночасно зростають втрати магнітних мінералів з відходами, оскільки збільшується швидкість проходження пульпи через робочу зону сепаратора. Оптимальна густина живлення сепараторів находиться у межах 30 — 40 % твердого.

Підготовка руд до магнітної сепарації

Див. також Підготовка руд до магнітної сепарації

Особливостями процесу магнітної сепарації обумовлюється необхідність підготовки руди перед магнітним розділенням, яка залежить від характеристики руди (гранулометричний склад, магнітні властивості) і методу сепарації (суха або мокра). Підготовка руди включає операції дроблення, подрібнення, грохочення, знешламлення і знепилення, намагнічування і розмагнічування, сушки і випалу.

Перспективні напрямки удосконалення магнітного збагачення

- — застосування сухих швидкохідних магнітних барабанних сепараторів для доведення магнетитового концентрату мокрого збагачення до кондицій, необхідних за умовами порошкової металургії;

- — створення високопродуктивних сухих швидкохідних магнітних барабанних сепараторів та мокрих високочастотних електромагнітних барабанних сепараторів для збагачення магнетитових руд;

- — створення мокрих магнітних та електромагнітних барабанних сепараторів з підвищеною напруженістю магнітного поля на поверхні барабанів (до 145—200 кА/м), що дозволить збільшити продуктивність сепараторів та зменшити втрати заліза у відходах при збагаченні трудно збагачуваних магнетитових руд;

- — створення перечисних магнітних барабанних сепараторів, що поєднують в одній машині декілька перечисних операцій; це спрощує апаратурне оформлення схем мокрого магнітного збагачення магнетитових руд і підвищує ефективність розділення;

- — створення більш ефективних та продуктивних сухих електромагнітних валкових сепараторів для доведення зернистих фракцій чорнових концентратів руд рідкісних металів, сухого магнітного збагачення слабомагнітних бурозалізнякових руд, знезалізнення скляної, керамічної і абразивної сировини;

- — створення магнітних і електромагнітних високоградієнтних сепараторів продуктивністю 100—200 т/год для мокрого магнітного збагачення тонко дисперсних слабкомагнітних руд (в тому числі окиснених) і для знезалізнення різних матеріалів.

Для збагачення тонковкраплених магнетитових руд і регенерації важких суспензій передбачають операції намагнічування та розмагнічування продуктів. Намагнічувальні апарати призначені для магнітної флокуляції сильномагнітних частинок з метою їх більш швидкого осадження у порівнянні з немагнітними частинками. Намагнічувальний апарат встановлюють на трубопроводі, по якому транспортується пульпа. Напруженість магнітного поля підтримується на рівні 33-48 кА/м. Розмагнічувальні апарати застосовують для дефлокуляції сильномагнітних частинок, тому що наявність магнітних флокул порушує процеси класифікації і фільтрування. Розмагнічення сильно магнітної пульпи здійснюється при багаторазовому циклічному перемагніченні її в змінному магнітному полі (не менше 10-12 циклів). Амплітуда напруженості цього поля зменшується у напрямку переміщення пульпи від деякого максимального значення до нуля. Максимальна напруженість поля для розмагнічення магнетиту і феросиліцію повинна бути 36-40 кА/м, а гра-дієнт напруженості в зоні зменшення поля — не більше 33 кА/м².

Див. також

- Магнітні властивості мінералів і гірських порід

- Автоматизація процесів магнітного збагачення руд

- Регенерація (у збагаченні корисних копалин)

- Магнітні сепаратори

- Магнітна сепарація

- Наукова школа "Магнітні методи збагачення корисних копалин"

- Магнітогідродинамічна сепарація

- Магнітогідростатична сепарація

- Підготовка руд до магнітної сепарації

Література

- Мала гірнича енциклопедія : у 3 т. / за ред. В. С. Білецького. — Д. : Донбас, 2007. — Т. 2 : Л — Р. — 670 с. — ISBN 57740-0828-2.

- В. В. Кармазин. Магнитные, электрические и специальные методы обогащения полезных ископаемых. — М. — 2002.

- Білецький В. С., Смирнов В. О. Технологія збагачення корисних копалин. — Донецьк: Східний видавничий дім. — 2004.

- Білецький В. С., Олійник Т. А., Смирнов В. О., Скляр Л. В. Основи техніки та технології збагачення корисних копалин: навчальний посібник. — К.: Ліра-К 2020. — 634 с.