Млин (подрібнювач)

Млин (англ. mill, нім. Мühle f) — машина або апарат для подрібнення сипучих матеріалів (руд, вугілля, буд. матеріалів та ін.) для їх подальшого безпосереднього використання, збагачення або дослідження в лабораторних умовах.

Загальний опис

Застосовують в металургії, теплоенергетиці, вугільній, хімічній і ін. галузях промисловості. Розрізняють млини для сухого і мокрого подрібнення.

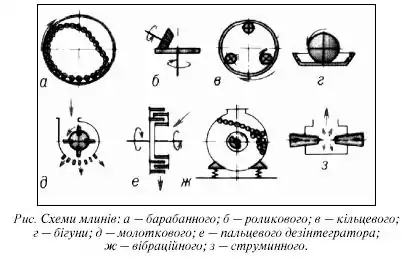

Використовують млини таких типів: барабанні або гравітаційні (кульові, стержневі, цильпебсні, роликові, самоподрібнення), відцентрові, вібраційні (інерційні, гіраційні); маятникові (вихрові, аеробильні, молоткові, пальцеві); струменеві, колоїдні та ін. Млини бувають промислові та лабораторні. Окрему групу млинів становлять стирачі лабораторні (наприклад, бігуни), у яких подрібнення здійснюється між двома стираючими поверхнями (дисками, циліндрами), в той час як в інших млинах процес протікає в об'ємі подрібнюваного матеріалу. За іншою класифікацією млини поділяють на барабанні (кульові, стержневі), трубні, конусні, самоподрібнення, роликові (ролико-кільцеві, кульово-кільцеві, катково-чашкові, катково-дискові), ударно-відцентрові (молоткові, дезінтегратори, дисмембратори), жорнові, вібраційні, струменеві тощо.

Подрібнення мінеральної сировини на вугле- і рудозбагачувальних фабриках і в рудопідготовчих відділеннях металургійних підприємств найчастіше здійснюється в барабанних млинах (стержневих, кульових, рудногалькових, самоподрібнення). Млини іншої конструкції застосовують у спеціальних випадках (наприклад, дезінтегратори — для тонкого помелу вугілля при приготуванні висококонцен-трованих водовугільних суспензій, струминні млини — для надтонкого помелу рідкіснометалічних руд тощо).

Більшість великих вітчизняних рудозбагачувальних фабрик використовують процес подрібнення, який полягає у руйнуванні дрібнодробленої руди металевими тілами у барабанних млинах (кульові і стержневі), що обертаються. За кордоном в експлуатації знаходиться багато кульових млинів діаметром від 3,2 до 4,2 м. Знаходять використання великі кульові млини з електродвигуном потужністю 4472 кВт розмірами 5,18×12,65 м (фабрика «Евелет», США), 5,0×12 м («Файрлейн», США) і 5,1×11,4 м («Ель-альрарробо», Чилі). Об'єм млинів складає близько 200 м3. На фабриці «Кіркенес» (Норвегія) працює кульовий млин розмірами 6,59×65 м із безредукторним приводом потужністю 81100 кВт і продуктивністю 1000 т/год[1].

Провідний вітчизняний виробник млинів різних конструкцій Новокраматорський машинобудівний завод (НКМЗ).

Класифікація млинів

Розрізняють такі млини:

- барабанні або гравітаційні (кульові, стержневі, роликові, самоподрібнення),

- відцентрові, вібраційні (інерційні, гіраційні);

- маятникові (вихрові, аеробильні, молоткові, пальцеві);

- струменеві, колоїдні та ін.

Окрему групу млинів становлять стирачі лабораторні (напр., бігуни), у яких подрібнення здійснюється між двома стираючими поверхнями (дисками, циліндрами), в той час як в інших млинах процес протікає в об'ємі подрібнюваного матеріалу.

За іншою класифікацією млини поділяють на барабанні (кульові, стержневі), трубні, конусні, самоподрібнення, роликові (ролико-кільцеві, кульово-кільцеві, котково-чашкові, котково-дискові), ударно-відцентрові (молоткові, дезінтегратори, дисмембратори), жорнові, вібраційні, струменеві тощо.

Як бачимо, молоткові дробарки іноді зараховують до млинів, що цілком зрозуміло виходячи з міркувань крупності одержуваного продукту, яка визначається розміром отворів решета апарата, що може бути 13,0; 6,0; 1,0 мм та ін.

Футерування млинів

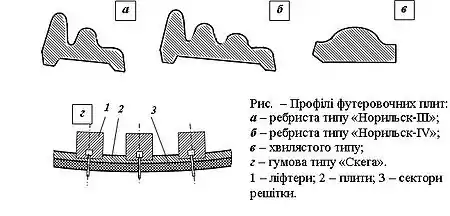

Для кульових млинів першої стадії подрібнення, у які завантажують кулі діаметром 100—125 мм, найкращим є профіль ребристої футеровки типу «Норильськ-ІІІ». Ця футеровка забезпечує надійне зчеплення з кулями і підйом їх на велику висоту, відсутність ковзання куль, рівномірний і більш повільний знос плит, зниження питомої витрати металу і електроенергії, підвищення продуктивності млина.

Для кульових млинів другої стадії подрібнення найкращим є профіль ребристої футеровки типу «Норильськ-ІV».

Для стержневих млинів частіше застосовують футеровку хвилястого типу, але вона не рекомендується для кульових млинів внаслідок значного ковзання куль.

Для кульових млинів другої стадії подрібнення також використовуються гумові футеровки. Основним елементами гумової футеровки є ліфтери 1, плити 2 і сектори решітки 3. На торцеві кришки барабана млина радіально укладають плити товщиною 60 мм і затискують ліфтерами. Товщина гумової футеровки барабана складає від 50 до 80 мм, гумові сектори решітки мають товщину 54 мм. Футеровочні гумові плити укладають поздовж барабана і також затискують ліфтерами.

Оскільки гумова футеровка тонше сталевої, робочий об'єм млина збільшується на 5 — 6 %. Термін служби гумової футеровки на 15 — 20 % більше ніж сталевої. Питома витрата куль у млині з гумовою футеровкою менша, а продуктивність вища, ніж у млинів із стальною футеровкою. Інші переваги млинів з гумовою футеровкою: менша трудомісткість монтажу, більша герметичність, менший рівень шуму.

Цікаво

У давні часи для подрібнення руд перед їх промивкою та амальгамацією використовували головним чином жорнові млини, конструкція яких описана, зокрема в праці Георга Агріколи De Re Metallica (1556 р.):

«…млин, що приводиться в рух дією води, має таку конструкцію. Встановлюється вал, зроблений за допомогою циркуля циліндричним або багатогранним. Його залізні цапфи обертаються в роздвоєних залізних підп'ятниках, вмонтованих в балки. Вал приводиться в рух колесом, забезпеченим з зовнішнього боку лопатями, в які б'є струмінь води. На вал насаджено зубчасте колесо із зубами збоку обода, що приводить в рух цівочне колесо з цівками з вельми твердого матеріалу. Цівочне колесо насаджено на інший залізний вал, який має знизу цапфу, що обертається в залізному підп'ятнику, укріпленому в балці. Верхній кінець вала залізною втулкою (у вигляді ластівчиного хвоста) закріплений в жорнах. Таким чином, коли зуби колеса обертають цівочне колесо, обертається і жорно, до якого через підвішену воронку подається руда. Розмелена в порошок руда надходить з круглого дерев'яного лотка в жолоб і сиплеться по жолобу на підлогу, утворюючи купу. Розмолоту руду відвозять і відкладають для промивання».

Див. також

Примітки

- Дезінтеграція мінеральних ресурсів: монографія / Сокур М. І., Кіяновський М. В., Воробйов О. М., Сокур Л. М., Сокур І. М. — Кременчук: видавництво ПП Щербатих О. В., 2014—304 с.

Література

- Мала гірнича енциклопедія : у 3 т. / за ред. В. С. Білецького. — Д. : Донбас, 2007. — Т. 2 : Л — Р. — 670 с. — ISBN 57740-0828-2.

- Смирнов В. О., Білецький В. С. Підготовчі процеси збагачення корисних копалин. [навчальний посібник]. — Донецьк: Східний видавничий дім, Донецьке відділення НТШ, 2012. — 284 с.