Наскрізний монтаж

Наскрізний монтаж (through-hole technology, THT; ' pin-in-hole technology', PIH), також називають «виводний монтаж», спосіб монтажу електронних компонентів при якому компоненти монтуються у отвори в друкований платі. Виводи компонентів припаюються до площадок та/або металізованої внутрішньої поверхні отвору друкованої чи макетної плати. Технологія є родоначальником переважної більшості сучасних технологічних процесів складання електронних модулів. Також існує ряд поширених, але не зовсім коректних назв даної технології, наприклад, DIP-монтаж (назва походить від типу корпусу — Dual In-Line Package — корпус з дворядним розташуванням виводів, широко вживаного, але не єдиного в даній технології) і вивідний монтаж (назва не зовсім коректна, оскільки монтаж компонентів з виводами застосовується і в багатьох інших технологіях, в тому числі в поверхневому монтажі).

Історія

Фактично дана технологія з'явилася разом з початком використання друкованих плат, як методу виконання електричних з'єднань. До цього монтаж компонентів здійснювався поверхневим методом кріплення виводів компонентів до металевих контактів на конструктивних елементах пристрою, або з'єднанням виводів компонентів між собою. Застосування друкованих плат перенесло конструювання вузлів з простору на площину, що значно спростило як процес розробки конструкцій, так і виготовлення пристроїв. Поява друкованого монтажу в подальшому призвело до революції в технологічності і автоматизації проектування електронних пристроїв.

Широке поширення технологія монтажу в отвори отримала в 50-х — 60-х роках XX століття. З тих пір значно зменшилися розміри компонентів, збільшилася щільність монтажу і трасування плат, було розроблено не одне покоління обладнання для автоматизації складання вузлів, але основи конструювання і виготовлення вузлів із застосуванням даної технології залишилися незмінні. В даний час технологія монтажу в отвори поступається своїми позиціями більш прогресивної технології поверхневого монтажу, особливо, в масовому і великосерійному виробництві, побутовій електроніці, обчислювальній техніці, телекомунікаціях, портативних пристроях та інших областях, де потрібна висока технологічність, мініатюризація виробів і хороші слабосигнальні характеристики.

Тим не менш, є галузі електроніки, де технологія монтажу в отвори донині є домінуючою. Це, насамперед, силові пристрої, блоки живлення, високовольтні схеми моніторів та інших пристроїв, а також області, в яких через підвищених вимог до надійності велику роль відіграють традиції, довіра до перевірених часом технологій, наприклад, авіоніка, військова техніка, автоматика АЕС тощо

Компоненти

Електронні компоненти, використовувані в технології монтажу в отвори, по типу корпусу можна розбити на наступні основні групи:

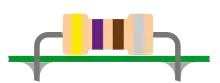

- компоненти з осьовими (часто зустрічається позначення axial, аксіальними) виводами (резистори, діоди, малоіндуктивні дроселі, деякі види електролітичних конденсаторів, запобіжники);

- компоненти з радіальними (radial) виводами (конденсатори, більшість корпусів малопотудних транзисторів, світлодіоди, варистори, дроселі на радіальному осерді та інші);

- SIL, SIP (Single In-Line Package) — багатовиводний корпус з однорядним розташуванням виводів (резисторні збірки і матриці, деякі мікросхеми);

- DIP (Dual In-Line Package) — корпус з дворядним розташуванням виводів (більшість мікросхем, оптрони, діодні збірки тощо);

- роз'єми та слоти;

- панелі для інтегральних мікросхем, у тому числі DIP; ZIF (Zero Insertion Force, панелі з нульовим зусиллям вставки для штирькової мікросхеми); PGA (Pin Grid Array, панелі для штирькової мікросхеми з матрицею виводів);

- різні компоненти складної форми (потенціометри, потужні транзистори, потужні діодні мости).

Такий поділ компонентів насамперед пов'язано з особливостями технології їх монтажу. Так наприклад, осьові і радіальні виводи компонентів вимагають формовки та обрізки, тоді як більшість інших компонентів цього не потребують. При формуванні виводів, і як наслідок, подальшій установці компонентів з осьовими виводами вони мають додатковий ступінь свободи (обертання навколо осі), тому їх маркують кольоровими кільцями, що виключають установку «маркуванням вниз». Також є відмінності у механізмах захоплення, базування і фіксації різних груп компонентів, тому часто компоненти в різних корпусах встановлюються кожен на своєму обладнанні.