Планарна технологія

Плана́рна техноло́гія — сукупність технологічних операцій при виготовленні планарних (пласких, поверхневих) напівпровідникових приладів і інтегральних мікросхем.

Принципи технології

Схему формують на підкладці (зазвичай з кремнію), отриманій шляхом різання алмазними дисками монокристалів кремнію на тонкі пластини. Хімічний склад підкладок, кристалічна структура (аж до міжатомної відстані в підкладках для сучасних процесорів) і кристалографічна орієнтація ретельно контролюються. В ході технологічного процесу в приповерхневому шарі напівпровідникового матеріалу, який є підкладкою або нанесеного на підкладку, утворюють області з різним типом провідності (або різної концентрації), дозуючи концентрацію донорних і акцепторних домішок. Області захищають шаром діелектрика, залишаючи вікна контактів. Поверх шару напівпровідникового матеріалу наносять шар алюмінію (чи іншого провідника), забезпечуючи внутрішні і зовнішні контакти і необхідні з'єднання за схемою. Шари провідника, напівпровідника і діелектрика в сукупності утворюють структуру напівпровідникового приладу чи інтегральної мікросхеми.

Особливістю планарної технології є те, що після завершення кожної технологічної операції, відновлюється плоска (планарна) форма поверхні пластини, що дозволяє створювати достатньо складну структуру, використовуючи обмежений набір технологічних операцій.

Планарна технологія забезпечує можливість одночасного виготовлення в єдиному технологічному процесі (інтеграцію) великої кількості дискретних напівпровідникових приладів чи інтегральних мікросхем на одній підкладці, що дозволяє суттєво знизити їх вартість. Також у випадку виготовлення на одній пластині ідентичних приладів параметри всіх приладів виявляються близькими. Обмеженою є тільки площа підкладки, тому діаметр підкладки намагаються збільшити.

Для контролю якості виконання проміжних операцій на підкладці, зазвичай, виділяють декілька малих областей (в центрі і на периферії), на яких в ході штатного технологічного процесу формуються тестові площинки до тестових приладів (конденсатори, діоди, транзистори і т.і.). Для суміщення зображень при фотолітографії також в спеціально виділеній області формуються знаки суміщення, на кшталт того, що можна зустріти на кольоровій друкованій продукції.

Основні технологічні операції в планарній технології базуються на процесі літографії (фотолітографії). Використовують наступні методи:

- оптична фотолітографія (стандартна), λ=310-450нм;

- ультрафіолетова фотолітографія на ексимерних лазерах, λ=248, λ=193 нм

- фотолітографія в межовому ультрафіолеті, λ=100-10нм;

- рентгенівська фотолітографія, λ=0.1-10нм

- електронна літографія

- іонна літографія

Методи фотолітографії можуть бути скануючими і проекційними; контактними, безконтактними, і на мікропроміжку. Також може бути обмежено застосований метод радіаційно-стимульованої дифузії.

Основні технологічні операції

Основні операції можуть повторюватися десятки разів:

- підготовка підкладки - механічна і хімічна поліровка для отримання площини без механічних дефектів (виконується 1 раз, при надходженні підкладки до техпроцесу);

- формування на поверхні підкладки шару необхідного матеріалу з заданою структурою: епітаксиальне нарощування, осадження діелектричних чи металічних плівок (операція виконується не в кожному циклі);

- утворення на поверхні підкладки захисного шару: для кремнієвих підкладок для цього використовується окислення поверхні, для здешевлення процесу, а також у випадку других підкладок, часто використовується епітаксиальне нарощування шару діоксиду або нітріду кремнія, або другого матеріалу з низьким коефіцієнтом дифузії легуючих домішків. Товщина шару підбиратся так, щоб за час, необхідний для створення легованої області необхідної конфігурації в підкладці, легуючий елемент не досягнув підкладки крізь захисний шар;

- нанесення шару фоторезисту, стійкого до травлячої речовини;

- суміщення зображень по знакам суміщення і експонування малюнку вікон на шар фоторезисту (виконується на степперах);

- стравлення виключно засвічених (або незасвічених - залежить від типу фоторезиста) ділянок шару фоторезиста;

- стравлення захисного шару з підкладки на ділянках, не закритих фоторезистом;

- видалення залишків шару фоторезиста;

- можлива операція: легування домішками нерідко проводять двома стадіями, розділяючи фази загонки домішки в поверхневу зону і розгонки загнаної домішки по потрібному об'єму (відпал); загонка проводиться шляхом локальної (з поверхні чи з газової фази) дифузії або іонної імплантації легуючих домішок через вікна в захисному шарі в поверхню підкладки; режими дифузії (імплантації) підбираються так, щоб за час цієї і всіх наступних технологічних операцій розмір легованої області досяг потрібних розмірів по площі і глибині, а кристалічна ґратка відновилась після радіаційного впливу іонного легування;

- можлива операція: плазмове або хімічне травлення поверхні підкладки для видалення залишків шару раніше осадженого матеріалу;

- плазмове або хімічне травлення поверхні підкладки для видалення захисного шару (виконується не в кожному циклі);

- планаризація (зглажування нерівностей) поверхні перед переходом до нового циклу, наприклад за допомогою процесу CMP.

Основні цикли при створенні напівпровідникових приладів

- формування областей р-типу (локальна добавка домішків)

- формування областей n-типу (локальна добавка домішків)

- формування провідних доріжок і контактних площинок (видалення надлишків шару металу)

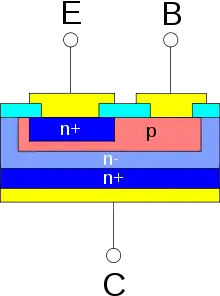

Схеми чергування операцій і циклів бувають досить складні, а їх кількість може вимірюватись десятками. Так, наприклад, при створенні мікросхем на біполярних транзисторах з колекторною ізоляцією, з комбінованою ізоляцією (ізопланар-1,2; поліпланар) і в інших схемах, де необхідно забезпечити зниження опору колектора і збільшення швидкості перемикання, спочатку виконується оксидування, фотолітографія і дифузія під захоронений n+ шар, потім нарощується епітаксиальний шар напівпровідника ("захоронення") і вже в епітаксиальному шарі створюються елементи мікросхеми. Після цього поверхню пластини знову ізолюють, виконують контактні вікна, і наносять провідні доріжки і контактні площинки. В складних мікросхемах контактні доріжки можуть виконуватися в декількох рівнях з нанесенням між рівнями діелектричних прошарків з витравленими вікнами.

Порядок циклів в першу чергу визначається залежностями коефіцієнтів дифузії домішків від температури. Намагаються спочатку проводити загонку і розгонку домішок менш рухливих, і для скорочення часу робити це при вищій температурі. Потім при менших температурах заганяють і розганяють більш рухливі домішки. Це зв'язано зі швидким (експоненціальним) падінням коефіцієнта дифузії при зниженні температури. Наприклад, в кремнії спочатку при температурі до ~950 °C створюють області р-типу леговані бором і тільки потім при температурі менше ~750 °C створюють області n-типу, леговані фосфором. У випадку других легуючих елементів і/чи інших матриць номінали температур і порядок створення легованих областей може бути різним, але завжди при цьому намагаються притримуватись правила "зниження градуса". Створення доріжок завжди виконується в завершальних циклах.

Окрім дифузійного легування і розгонки можуть застосовуватись методи радіаційної трансмутації кремнію в алюміній і фосфор. При цьому проникаюча радіація крім запуску реакцій трансмутацій помітно руйнує кристалічну ґратку підкладки.

Скрайбування

Після закінчення операцій по формуванню приладів на пластині проводиться розрізання пластини на окремі чипи.

Раніше разділення пластини на окремі кристали велось шляхом прошкрябування її на глибину 2/3 від товщини пластини алмазним різцем з наступним розколом по прошкрябаній лінії. Цей принцип разділення дав назву всій операції: «скрайбування» ( англ. scribe — шкрябати).

Скрайбування може виконуватися різними шляхами:

- Скрайбування алмазним різцем — продряпування пластини вздовж однієї з кристалографічних осей для наступного розлому по рискам подібно тому, як діють при різці скла.

Так на кремнієвих підкладках розломи краще всього виходять по площинам спайності. Метод є застарілим і практично не використовується;

- Розкол локальним термоударом (використовується рідко);

- Різка кільцевою пилкою з зовнішньою ріжучою кромкою: установка схожа на установку для різки зливка на пластини, але діаметр диска значно менший і ріжуча кромка

виступає за затиски не більше чим на півтори глибини риски. Це зводить до мінімуму биття і дозволяє збільшити частоту обертання до 20-50тис. обертів за хвилину. Іноді на вісь надівають декілька дисків для одночасного створення декількох рисок. Спосіб дозволяє прорізати пластину на всю товщину, але зазвичай використовується для прорізання з наступним розколом.

- Хімічне скрайбування — це скрайбування шляхом наскрізного хімічного травлення. Для проведення операції попередньо робиться фотолітографія з формуванням вікон на

раздільних ділянках з обох сторін пластини і витравлюються раздільні ділянки. Різновидом даного методу є наскрізне анізотропне травлення, де використовується різниця в швидкості травлення в різних напрямках кристалографічних осей. Основні недоліки — складність суміщення малюнку вікон для травлення обох сторін пластини і бокове підтравлення кристалів під маскою. Спосіб дозволяє як протравити пластину на частину товщини, так і на всю товщину.

- Різка стальними полотнами або дротами — полотно або дріт труться об пластини, на місце дотику подається абразивна суспензія. Існує ризик псування готових структур

лопнутим полотном або дротом. Коливання вмісту суспензії, механічні перекоси в обладнанні також можуть приводити до браку. Метод використовувався в малосерійних виробництвах і лабораторіях. Способ дозволяє прорізати пластину на всю товщину, але зазвичай використовується для прорізання з наступним розколом.

- Різка лазерним променем: утворення рисок в результаті випаровування матеріалу підкладки сфокусованим лазерним променем. Застосування метода обмежується товщиною

пластин, а так як більший діаметр пластин потребує більшої товщини, не завжди використовується наскрізне розділення (менше 100мкм — можливе різання, від 100 до 450мкм тільки скрайбування).

Після прорізання рисок пластини разділяють на кристали. Існує три основних методи:

- Метод підпружиненого ролика: пластину укладають в поліетиленовий пакет і розміщують на товстій гумовій основі рисками вниз, і оператор прокочує вздовж рисок

підпружиненим роликом. Якість розламування залежить від того наскільки напрям руху ролика паралельний рискам, при відхиленні можливе розламування не по рисках і псування кристалів.

- Розламування на напівсфері: пластини обтискаються еластичною мембраною по сферичній поверхні. На мембрану давлять або гідравлічним способом, або стиснутим повітрям.

При разділенні цим способом пластин діаметром понад 76 мм різко зростає процент браку.

- Прокатка між двома циліндричними валками. Пластину на липкій стрічці-носії стискають стальним і гумовим валками, які обертаються, в результаті деформації пружного гумового валка до пластини прикладається згинаюче зусилля.

Завершальні операції при виробництві мікросхем

Після скрайбування кристали приєднують до основи корпуса:

- методом приклеювання — використовують клеї на основі епоксидної смоли, з часом деградують: хуже проводять тепло, стають крихкими, з'єднання стає ненадійним.

- метод евтектичного сплавлення: на керамічну основу корпуса і на зворотню сторону пластини перед разділенням на кристали наноситься тонкий шар золота. В місці кріплення кристалу кладуть золоту фольгу, потім кристал, підігрівають до 380° (температура евтектики системи кремній-золото 385°) і прикладають вертикальне зусилля. Висока вартість.

- при герметизації пластмасою кристали з привареною арматурою разміщують на стрічці-носії.

- з'єднання склами — годиться для гібридних і товстоплівкових інтегральних схем.

- метод «перевернутого кристалу» — при використанні об'ємних виводів одночасно під'єднується і кристал і всі виводи.

Приєднання виводів до кристалу

методи приєднання виводів:

- термокомпресійне зварювання

- ультразвукове зварювання

- непряме імпульсне нагрівання

- зварювання здвоєним електродом

- лазерне точкове зварювання

- електронно-променеве зварювання

- бездротовий монтаж елементів з об'ємними виводами

Герметизація кристалу

Вибір методу герметизації залежить від матеріалу і форми корпусу. Корпуса бувають герметичні (метало-скляні, метало-керамічні, керамічні, скляні) і негерметичні (пластмасові, керамічні).

- зварювання: холодне зварювання; електроконтактне зварювання: контурне, роликове, мікроплазменне, аргоно-дугове, лазерне, електронно-променеве;

- пайка: конвективна в печах, струмінем гарячого газу;

- склеювання;

- герметизація пластмасою.

Тестування

При тестуванні контролюють якість кріплення виводів, а також стійкість приладів (крім негерметичних) до екстремальних кліматичних умов на стенді тепла і вологи і механичних дій на ударному і вібростенді, а також їх електричні параметри. Після тестування прилади фарбують і маркують.

Література

- Черняев В. Н., «Технология производства интегральных микросхем и микропроцессоров», М.: Радио и связь, 1987.

- И. А. Малышева «технология производства интегральных микросхем» издательство «Радио и связь» 1991

- Моряков О. С. «Устройство и наладка оборудования полупроводникового производства» издательство «высшая школа» 1976.

- Ю. В. Панфилов В. Т. Рябов Ю. Б. Цветков «Оборудование производства интегральных микросхем и промышленные роботы» издательство «Радио и связь» 1988.

- В. В. Пасынков Л. К. Чиркин А. Д. Шинков «Полупроводниковые приборы» издательство «Высшая школа» 1973.

- «Конструирование и технология микросхем» под ред. Л. А. Коледова издательство «Высшая школа» 1984.

- И. М. Николаев Н. А. Филинюк «Интегральные микросхемы и основы их проектирования» издательство «Радио и связь» 1992