Зварювання

Звáрювання — технологічний процес утворення нероз'ємного з'єднання між матеріалами при їх нагріванні та/або пластичному деформуванні за рахунок встановлення міжмолекулярних і міжатомних зв'язків.

Відомо близько 70 способів зварювання. В основу їхньої класифікації покладено дві ознаки: агрегатний стан матеріалу в зоні зварювання та вид енергії, яка використовується для утворення з'єднання.

Історія

Процес зварювання з'явився ще в бронзовій добі, коли людина почала набувати досвід обробки металів для виготовлення знарядь праці, бойової зброї, прикрас та інших виробів.

Першим відомим способом зварювання є ковальське. Воно забезпечувало достатньо високу, на той час, якість з'єднання, особливо при роботі з пластичними металами, такими, як мідь. Із винайденням бронзи, яка є твердішою і гірше піддається куванню, виникло ливарне зварювання. Під час ливарного зварювання крайки з'єднуваних деталей заформовують спеціальною сумішшю і заливають розігрітим рідким металом. Цей присадковий метал сплавляється з виробом і, застигаючи, утворює шов. Такі з'єднання знайдені на бронзових посудинах Стародавньої Греції та Риму. Зварювання було використано під час побудови Залізного стовпа в Делі, Індія[1].

У 1802 році російський академік Василь Петров звернув увагу на те, що при пропусканні електричного струму через два прутики з вугілля або металу між їхніми кінцями виникає яскрава дуга (електричний розряд), яка має дуже високу температуру. Він дослідив та описав це явище, а також указав на можливість використання тепла електричної дуги для розплавлення металів і тим самим заклав основи дугового зварювання металів.

Але існують відомості[2] про те, що англійський хімік сер Гемфрі Деві в 1800 першим дослідив електричну дугу і описав можливе застосування її в промисловості.

В той час результати досліджень Василя Володимировича Петрова не були використані, ні в Росії, ні за кордоном. Лише через 80 років інженери — Микола Миколайович Бенардос і Микола Гаврилович Слав'янов застосували відкриття Петрова на практиці та розробили різні промислові способи зварювання металів електричною дугою.

Микола Бенардос у 1882 році винайшов спосіб дугового зварювання із застосуванням вугільного електрода. У наступні роки він розробив наступні методи зварювання: дугою, яка горить між двома або декількома електродами; в атмосфері захисного газу; контактне точкове електрозварювання за допомогою кліщів. Створив ряд конструкцій зварювальних автоматів, запатентував у Росії та за кордоном велику кількість різних винаходів у галузі зварювального устаткування та процесів зварювання[3].

Автором методу дугового зварювання металевим плавким електродом, найпоширенішого в наш час, є Микола Слав'янов, який розробив його в 1888 році. Через два роки американський інженер Чарльз Гофін повторив відкриття і запатентував метод дугового зварювання плавким металевим електродом на території США.

Микола Слав'янов не лише винайшов дугове зварювання металевим електродом, описав його у своїх статтях і запатентував у різних країнах світу, але й сам широко впроваджував його в практику. За допомогою навчених ним робітників-зварювальників Слав'янов виправляв дуговим зварюванням брак лиття та відновлював деталі парових машин і різного великого устаткування. Він створив перший зварювальний генератор з автоматичним регулятором довжини зварювальної дуги, розробив флюси для підвищення якості наплавленого металу при зварюванні. Роботи Бенардоса і Слав'янова є основою сучасних методів електричного зварювання металів.

У 1900 році англієць Артур Строхменхер почав промисловий випуск покритих металевих електродів зі стійкішою під час горіння дугою. В 1919 році англієць Клод Джозеф Холсланг винайшов джерело змінного струму, яке забезпечувало стійкіше горіння дуги, але в промисловості цей винахід на десятиліття забутий.

Родоначальник контактного зварювання — англійський фізик Вільям Томсон (лорд Кельвін), який уперше застосував стикове зварювання в 1856 році. В 1877 у США Еліх Томсон самостійно розробив стикове зварювання і впровадив його в промисловість. В тому ж році в Росії Микола Бенардос запропонував способи контактного точкового і шовного (роликового) зварювання. На промисловій основі в Росії контактне зварювання запроваджено в 1936 році, після освоєння серійного випуску контактних зварювальних машин.

Ацетилен, винайдений 1836 року Едмундом Деві, почав використовуватися як горючий агент при газовому зварюванні з 1900 року, водночас із винаходом газового пальника.

Бурхливий розвиток зварювальних технологій і обладнання почався за часів Першої світової війни. Британці почали використовувати зварювальні процеси при побудові військових кораблів із суцільнозварними корпусами.

Упродовж 1920-х років головні акценти в зварювальних технологіях ставилися на розвиток автоматичного зварювання. Великий внесок у розвиток різноманітних видів зварювання вніс академік Євген Оскарович Патон та фахівці Інституту електрозварювання, які вперше у світі розв'язали складні наукові і технічні завдання, пов'язані з автоматичним зварюванням броні, розробили досконалу технологію і необхідне обладнання. Було досліджено процеси, що відбуваються у потужній зварювальній дузі, яка горить під флюсом, розроблено нові зварювальні флюси і знайдено місцеву сировину для їх масового виробництва. Широко проводився пошук способів багатодугового та багатоелектродного автоматичного зварювання під флюсом, розроблено технологію напівавтоматичного зварювання під флюсом, створено перші зварювальні напівавтомати.

Застосування автоматичного зварювання в оборонній промисловості дало винятково великий ефект і забезпечило можливість різкого збільшення випуску бойових машин, боєприпасів і озброєння високої якості. В умовах воєнного часу застосування автоматичного зварювання під флюсом для виробництва техніки стало вирішальним чинником різкого нарощування обсягів виробництва у стислі терміни. В роки війни в жодній країні, окрім Радянського Союзу, автоматичне зварювання під флюсом у танковій промисловості не застосовувалося. Лише в останні воєнні роки за прикладом СРСР почали освоювати цей спосіб при виготовленні бронекорпусів танків і самохідних артилерійських установок у США.

Борису Патону було доручено розробити електричну схему нових автоматичних зварювальних головок, що реалізують відкрите в 1942 році Володимиром Дятловим явище саморегулювання дуги. З цим завданням молодий інженер упорався блискуче. Винятково проста конструкція, надійність і зручність у роботі не лише дали змогу випускати нові головки в умовах простих механічних майстерень, а й вирішували проблему кадрів при їх експлуатації. Як відзначав у своїх спогадах Євген Патон, «пробний пуск першої нової головки відбувся у листопаді 1942-го, а до кінця війни вона вже зварила сотні кілометрів швів на бортах бойових машин! Починаючи з січня наступного року ми встановлювали на всіх нових верстатах тільки спрощені одномоторні головки А-80, виготовлені в майстернях інституту. Вони переможно вирушили по всіх заводах військової промисловості і відіграли величезну роль у випуску продукції для фронту. Це був поворотний момент у поширенні швидкісного зварювання на оборонних підприємствах країни»[4]. В 1943 році Борис Патон одержав свій перший орден «Знак Пошани».

Зварювання повсюдно витіснило спосіб нероз'ємного з'єднання деталей за допомогою заклепок.

На сьогодні зварювання є найбільш розповсюдженим способом з'єднання деталей при виготовленні металоконструкцій. Широко застосовується зварювання в комплексі з литтям, штампуванням і спеціальним прокатом окремих елементів заготовок виробів, майже повністю відтіснивши складні та дорогі суцільнолиті та суцільноштамповані заготовки.

Основні способи зварювання

Для забезпечення зварюваності двох частин матеріалу необхідно зблизити їх настільки, щоб створити можливість для утворення міжатомних зв'язків. Це можливо в тому випадку, коли атоми двох частин матеріалу зближуються на відстань, меншу ніж 4•10−10 м. Такі умови можна створити трьома шляхами:

- стисненням деталей без термічної обробки,

- нагріванням до пластичного стану та одночасним стисненням деталей.

- нагріванням матеріалу до розплавлення,

Стисненням без нагрівання, можна зварювати в окремих випадках лише пластичні метали: алюміній, мідь, свинець тощо. Це так зване «холодне» зварювання. Другий спосіб застосовується для металів і сплавів, які здатні переходити в пластичний стан при нагріванні до температур, нижчих від температури плавлення (сталь, алюміній тощо), що дозволяє здійснювати зварювання в пластичному стані шляхом стиснення двох попередньо нагрітих частин металу. При стисненні оксидна плівка на поверхнях дотику руйнується і стає можливим взаємопроникнення (дифузія) кристалічних зерен однієї частини в зерна іншої, що забезпечує їх зварювання. З підвищенням температури нагрівання величина зусилля, потрібного для стиснення, зменшується.

Третій спосіб — зварювання плавленням, при якому стиснення деталей не потрібне. Цим способом можна зварювати всі метали і сплави, в тому числі і такі, які при нагріванні не переходять у пластичний стан, а відразу переходять в рідкий стан (чавун, бронза, литі сплави алюмінію, магнію тощо).

При класифікації[5] процесів зварювання виділяють три основних фізичних ознаки:

- форма енергії, яка вводиться в зону зварювання;

- наявність тиску;

- вид інструмента — носія енергії.

Інші ознаки умовно відносять до технічних та технологічних.

За видом енергії, що вводиться у виріб основні зварювальні процеси поділяють на:

- термічні (Т)

- термомеханічні (Т М)

- термопресові (ТП)

- механічні (М)

- пресово-механічні (ПМ).

Форма енергії, що застосовується в джерелі енергії для зварювання (електрична, хімічна та ін.), як класифікаційна ознака не використовується, тому що вона характеризує головним чином не процес, а обладнання для зварювання.

Всі відомі в даний час процеси зварювання відбуваються за рахунок уведення двох видів енергії — термічної та механічної, або їх сполучення.

За агрегатним станом матеріалу в зоні зварювання всі способи поділяються на зварювання плавленням або тиском. При зварюванні плавленням характерна відсутність зовнішніх стискуючих зусиль. При зварюванні тиском обов'язковим є стискання.

Класифікація зварювання металів регламентована за фізичними, технічними і технологічними ознаками. За фізичними ознаками всі способи зварювання об'єднані в три класи:

- Термічний клас: види зварювання, здійснювані плавленням з використанням теплової енергії — газове, дугове, електронно-променеве, лазерне тощо.

- Термомеханічний клас: види зварювання, здійснювані з використанням теплової енергії і тиску — контактне, дифузійне, газо- і дугопресове, ковальське тощо.

- Механічний клас: види зварювання, здійснювані з використанням механічної енергії — холодне, тертям, ультразвукове, вибухом тощо.

Головна роль дугового розряду — перетворення електричної енергії в теплоту. При температурі близько 5500° С газ у розряді є сумішшю іонізованих часток. Характер дугового розряду залежить від присадочного металу, основного металу, захисного середовища, параметрів електричного кола та інших факторів.

Ручне дугове зварювання

Ручне дугове зварювання є найпоширенішим видом електрозварювання, застосовується для зварювання м'якої та легованої сталей, чавуну, нержавіючих сталей, у деяких випадках кольорових металів. Електрод має вигляд стрижня діаметром 1,5—10 мм, закріплений в ручному електродотримачі.

При дотику електрода до металевої зварної деталі, замикається електричне коло і його кінець нагрівається. Якщо потім електрод відвести на 3—5 мм від деталі, то встановлюється дуговий розряд, за рахунок якого далі підтримується струм. Інтенсивне локальне нагрівання викликає розплавлювання основного металу (металу деталі) поблизу дуги розряду. Кінець електрода теж плавиться, і метал електрода вливається в розплавлену «зварювальну ванну» основного металу.

Зварювальник, стежачи за тим, щоб дуговий проміжок не змінювався, веде електродом уздовж зістикованих країв зварюваних деталей. При проходженні електрода утворюється розплавлена зварювальна ванна з основного металу і металу електрода, який потім одразу ж кристалізується. В результаті однократного проходження дуги по контуру зварювання утвориться зварювальний валик.

Зварювання під шаром флюсу

Даний процес зварювання аналогічний ручному дуговому зварюванні, але відрізняється тим, що електродом служить дріт, який подається з котушки і підводиться до місця зварювання через шар флюсу, який наноситься у міру просування тримача електрода або зварювальної головки. Саму дугу при цьому не видно. Процес зварювання допускає майже повну автоматизацію і може забезпечувати високу продуктивність при великій товщині зварюваних деталей.

Швидкість зварювання за такої технології більша, але потрібен час для підготовки деталей до зварювання. Тому зварювання під флюсом економічно виправдане тільки при великому обсязі робіт.

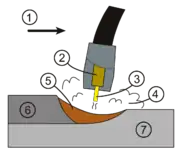

Зварювання плавким електродом

1. Напрямок зварювання

2. Оболонка захисна

3. Дріт зварювальний

4. Газ захисний

5. Ванна рідкого металу

6. Шов зварний

7. Метал основний

Цей вид зварювання охоплює ряд споріднених технологій, подібних до зварювання під флюсом. Роль флюсу в них відіграє газ, що виходить зі зварювального сопла та охоплює кінець електрода, дугу і зварювальну ванну. Можна одержувати різні характеристики дуги, використовуючи аргон, гелій, вуглекислий газ або суміш перерахованих газів і вводячи при необхідності малі добавки кисню. Головні переваги таких технологій — можливість зварювання хімічно активних металів (алюмінію, магнію, нержавіючої сталі, міді, нікелю), чистота, можливість візуального контролю, більша швидкість і можливість зварювання в незручних положеннях. Діапазон товщини — від 0,1 мм до дуже великих. Для сопла може бути передбачене водяне охолодження.

Важливі різновиди такої технології — дугове зварювання методом обпирання і варіанти імпульсно-дугового зварювання. Ці різновиди дозволяють одержувати деякі специфічні характеристики зварювання за рахунок зміни умов перенесення металу через дугу. Вони дають переваги при зварюванні тонких листів у будь-якому просторовому положенні, а також деталей великого поперечного перерізу у вертикальному і навісному положеннях.

Зварювання неплавким електродом

Цей метод відрізняється від попередніх тим, що в ньому використовується короткий вольфрамовий неплавкий електрод. Під дією тепла від дугового розряду плавиться основний метал поблизу дуги. Присадковий метал, якщо він необхідний, підводять окремо у вигляді стрижня або дроту намотаного на котушки. Зона зварювання обдувається ззовні інертним газом (аргоном або гелієм) для захисту від атмосферного повітря.

Такий метод допускає точний контроль як при ручному, так і при механізованому зварюванні деяких металів (алюмінію, магнію, нікелю, нержавіючої сталі) і деталей складних контурів. Параметри зварювальної машини вибираються з урахуванням зварюваного металу і вимог до виробу. Наприклад, при зварюванні алюмінію і магнію зварювальною машиною змінного струму коло зварювального струму повинне доповнюватися високочастотним колом стабілізації дуги, або використовують джерело струму з більшою напругою розімкнутого кола.

Газополум'яне зварювання

Газополум'яне зварювання — зварювання плавленням, під час якого крайки з'єднуваних частин нагрівають полум'ям газів, що спалюються на виході пальника для газового зварювання. Гази зазвичай підводять до зварювального пальника по гнучких шлангах від газових балонів високого тиску, обладнаних редукційним клапаном, що знижує тиск. Зварювальник тримає в одній руці пальник, а в іншій — присадковий прутик. Цей метод особливо підходить для зварювання сталевих трубопроводів малого діаметра, а також для приєднання арматур до трубопроводів, ремонтних робіт, пайки-зварювання.

Обладнання для газового зварювання можна використати для розрізання сталевих елементів товщиною 10—15 мм і більше. Існує також спеціальне устаткування для підводного різання. При, так званому різанні кисневим списом, нагріта сталь окислюється і видувається з утвореного вузького прорізу, тонким струменем кисню, який підводиться під високим тиском.

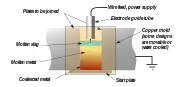

Електрошлакове зварювання

Електрошлакове зварювання — зварювання плавленням, при якому для нагрівання металу використовують тепло, що виділяється при проходженні електричного струму через розплавлений електропровідний шлак.

Плазмове зварювання

Плазмове зварювання — зварювання плавленням, при якому нагрів крайок деталей, які необхідно з'єднати, відбувається за рахунок тепла потоку плазми, утвореної дуговим розрядом і спрямованої на деталі через сопло.

Електронно-променеве зварювання

Електронно-променеве зварювання — в даному способі зварювання, для нагріву призначених для з'єднання частин використовують енергію електронного променя. Тепло виділяється за рахунок бомбардування зони зварювання спрямованим електронним потоком.

Лазерне зварювання

Місцеве розплавлення призначених для з'єднання частин при лазерному зварюванні здійснюється енергією світлового проміння, отриманого від оптичного квантового генератора — лазера.

Термітне зварювання

При термітному зварюванні використовують тепло, яке утворилося в наслідок спалювання терміту — порошку (суміші алюмінію і окислів заліза).

Газове зварювання

При газовому зварюванні використовується тепло полум'я, що утворюється при спалюванні горючого газу в струмені технічного кисню. Найчастіше в якості горючого газу застосовують ацетилен С2Н2 , що при згорянні в атмосфері кисню О2 дає найбільш високу температуру — до 3150 оС. Крім того, використовують водень Н2 , природний і коксовий газ і пари гасу. Ацетилен для газового зварювання одержують розкладенням карбіду кальцію СаС2 в ацетиленовому газогенераторі. Основним інструментом газового зварювання служить газовий пальник.

Контактне зварювання

Контактне зварювання — технологічний процес утворення з'єднання в результаті нагрівання металу пропущеним через нього електричним струмом і пластичної деформації зони з'єднання під дією направленого на стиск зусилля.

За допомогою контактного зварювання виготовляють до 90 % конструкцій, що зварюють тиском, і близько 50 % всіх зварних конструкцій. Це показує переваги контактного зварювання перед іншими способами: висока продуктивність (час зварювання однієї точки або стику становить 0,02…1,0 с), мала витрата допоміжних матеріалів (води, повітря), висока якість і надійність зварених з'єднань при невеликому числі параметрів, за якими потрібно слідкувати, що знижує вимоги до кваліфікації зварника. Це екологічно чистий процес, що легко піддається механізації і автоматизації.

Недоліки контактного зварювання: відносна складність устаткування, труднощі неруйнівного контролю зварних з'єднань.

Точкове зварювання

При даному методі крайки призначених для з'єднання металевих листів, накладають один на інший з досить великим напуском, щоб можна було стиснути їх двома електродними стрижнями (з регульованим зусиллям) на час проходження потужного імпульсу струму. Місце контакту двох щільно стиснених поверхонь сильно нагрівається струмом, і в цьому місці вони сплавляються, утворюючи точкове з'єднання. Якщо зварювання виконане правильно, то при тестуванні звареного з'єднання воно руйнується не по зварному шву.

Шовне зварювання

Шовне зварювання проходить так само, як і точкове. Різниця між ними у тому, що при шовному зварюванні деталі затискаються між електродами-роликами, які в процесі зварювання обертаються, переміщаючи зварювані деталі. Імпульси зварювального струму виникають один за іншим через установлену паузу. Сукупність багатьох точок, що взаємно перекривають одна одну, утворює суцільний зварний шов.

Стикове зварювання

За допомогою стикового зварювання з'єднують прути, профільний прокат, труби по всій площі їхніх торців. Деталі затискають в електродах-лещатах, потім притискають одну до одної з'єднувальними поверхнями, і пропускають зварювальний струм. Розрізняють стикове зварювання опором і оплавленням.

При зварюванні опором деталі притискають із великим зусиллям (2…5 кгс/мм²). Зварювальний струм нагріває деталі до температури 0,8…0,9 від температури плавлення. У стику відбувається пластична деформація, з'єднання утворюється без розплавлення металу. Цим способом не завжди вдається забезпечити рівномірне нагрівання деталей великого перетину по всій площі і досить повно виділити зі стику деталей окисні плівки. Тому стикове зварювання опором застосовують тільки для з'єднання деталей малого перетину (до 200…300 мм²): дротів, труб, прутів з низьковуглецевих сталей.

При зварюванні оплавленням деталі притискають одна до іншої дуже малим зусиллям при включеному зварювальному трансформаторі. Окремі контакти поверхонь миттєво оплавляються, виникають нові контакти, які оплавляються теж. Під дією електродинамічних сил рідкі прошарки металу оплавлених контактів разом з окислами і забрудненнями викидаються зі стику деталей. Поверхні поступово оплавляються, після чого зусилля стиску різко збільшують — відбувається осад. При цьому протягом 0,1 с через стик ще пропускають струм. Рідкий метал разом із залишковими окислами, витісняється із зони стику в ґрат — з'єднання утворюється між твердими, але пластичними поверхнями. При зварюванні оплавленням хімічно активні зони металів у місцях з'єднання захищають інертними газами.

Дифузійне зварювання

При дифузійному зварюванні поверхні, що з'єднуються, стискають і нагрівають (але не до розплавлювання металу) у вакуумі. Зварний шов утворюється в результаті дифузії одного матеріалу в інший. Застосування такої технології економічно виправдано тільки тоді, коли потрібно виготовляти деталі з дорогих матеріалів (титану, цирконію тощо) з дуже малими допусками на розміри. Основні області застосування дифузійного зварювання — авіакосмічна, електронна, інструментальна промисловість, ядерні технології.

Ковальське зварювання

Ковальське (горнове) зварювання — найдавніший вид зварювання стисканням. Протягом майже трьох тисячоліть людство широко користувалося залізом, не вміючи його розплавити, тому до заліза не можна було застосовувати давно відоме ливарне зварювання, і було винайдене ковальське зварювання, спосіб, призначений для заліза. Розквіту і розвитку ковальського зварювання надзвичайно сприяв і сам спосіб виробництва заліза, що існував протягом тисячоліть до другої половини XIX сторіччя.

Суть ковальського зварювання полягає в тому, що при деформуванні відбувається зближення металевих поверхонь, і між атомами кристалічних ґраток починають діяти потужні сили притягання. У випадку, якщо матеріал має високу пластичність, його можна зводити (зварювати) нагріванням у ковальському горні. При виконанні зварювання до зварювального флюсу можна додати стружку низьковуглецевої сталі: у процесі горіння вона поглинає вуглець, і зварювання виходить при цьому помітно міцнішим.

Зварювання вибухом

Тепло виділяється локально за рахунок тертя між з'єднуваними поверхнями. Рух викликається контрольованим вибухом, що з величезною силою стискає контактуючі поверхні. У зоні зварювання відбуваються взаємопроникнення хвилеподібної форми і часткова сплавка. Метод застосовується для плакування таких металів, як сталь, стороннім матеріалом, наприклад алюмінієм.

Зварювання тертям

Розігрів поверхонь відбувається за рахунок обертання деталі навколо іншої, нерухомої, зберігаючи контакт між поверхнями. При наступному різкому притисненні поверхонь деталей локалізоване нагрівання приводить до їхньої сплавки.

Ультразвукове зварювання

Зварювання відбувається під дією ультразвукового променя в місці з'єднання попередньо стиснутих деталей. Точковим або безперервним швом зварюються тонкі алюмінієві і мідні фольги, а також пластикові плівки. Зварювальним інструментом служить ультразвуковий випромінювач, який перетворює електричні коливання в механічні. Використовується для запечатування пакувальної алюмінієвої фольги і пластикової плівки. Виконання швидке і економічне.

Індукційне зварювання

Метал нагрівається пропущенням через нього струмом високої частоти після чого різко здавлюється. Струми високої частоти найзручніші для введення в метал індукційним безконтактним способом; крім того, вони зручні для концентрації в зоні нагрівання з використанням поверхневого ефекту та ефекту близькості і великого індуктивного опору шунтувальних шляхів. Тому практично завжди використовують струми високої частоти від лампових або машинних генераторів. Найбільше застосування метод знаходить при зварюванні труб.

Фізико-хімічні процеси при зварюванні

Утворення зварного з'єднання у зв'язку із уведенням концентрованої енергії до зони з'єднання супроводжується складними фізичними і хімічними процесами.

До основних фізичних процесів при зварюванні плавленням відносять електричні, теплові, механічні процеси в джерелах нагріву; плавлення основного і електродного (присадкового) матеріалу, їх перемішування, формування та кристалізація зварювальної ванни; введення і розповсюдження тепла в зварюваному з'єднанні.

До головних хімічних процесів відносять хімічні реакції в газовій та рідкій фазах, на межах фаз при взаємодії компонентів покриттів, флюсів, захисних газів з рідким металом і утворенням оксидів, шлаків, окисленням поверхні тощо.

Фізичні та хімічні процеси при зварюванні відбуваються водночас і в одному місці, тому їх поєднують під загальним визначенням — фізико-хімічні процеси.

Зварне з'єднання при зварюванні плавленням включає до свого складу зварний шов (ділянку зварного з'єднання, яка утворилася в наслідок кристалізації зварювальної ванни), зону сплавлення, зону термічного впливу та основний метал. З'єднання виконане зварюванням тиском в твердому стані складається із зони зварювання, зони термомеханічнічного впливу, основного металу.

У формуванні структури і властивостей зварного з'єднання при зварюванні плавленням визначна роль належить тепловим процесам, при зварюванні тиском — пластичній деформації.

Типи зварних з'єднань і види швів

Зварне з'єднання — ділянка конструкції, в якій окремі її частини поєднанні шляхом місцевого сплавлення або спільного пластичного деформування матеріалів цих елементів, у наслідок чого виникає міцне зчеплення матеріалів, яке засноване на міжатомної взаємодії. До складу зварного з'єднання входить зварний шов, зона термічного впливу і прилеглі до неї ділянки основного металу.

Зварний шов — ділянка зварного з'єднання, утворена в наслідок кристалізації металу зварної ванни.

Зона термічного впливу — ділянка прилеглого до зварного шва основного матеріалу, яка не піддалася розплавленню, структура і властивості якої при зварюванні змінюються внаслідок нагріву та пластичної деформації.

Групи зварних швів

- За положенням у просторі — нижні, горизонтальні, вертикальні, стельові. Найпростіші для виконання є нижні шви, найважчі — стельові.

- За відношенням до діючих зусиль — флангові, торцеві (лобові), комбіновані та косі.

- За довжиною — неперервні, переривчасті.

- За ступенем опуклості — нормальні, опуклі та увігнуті.

- За типом з'єднання — стикові і кутові (валикові).

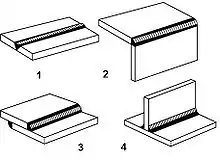

Стикові з'єднання

Стикові з'єднання є найбільш розповсюдженими майже при всіх способах зварювання, тому що дають найменші власні напруження і деформації під час зварювання.

Стикові з'єднання в основному застосовують для конструкцій з листового металу. Вони потребують мінімальної витрати основного і наплавленого металу і часу на зварювання, можуть бути виконані рівноміцними до основного металу.

Накладні з'єднання

Накладні з'єднання застосовуються переважно при дуговому зварюванні будівельних конструкцій зі сталі товщиною не більше, ніж 10—12 мм. Вони не потребують спеціальної обробки крайок, окрім обрізки. Рекомендується зварювати листи з обох боків, у випадку одностороннього зварювання може відбутися потрапляння вологи в щілини між листами і подальше іржавіння в цьому місці.

Таврові з'єднання

Таврові з'єднання широко використовуються при дуговому зварюванні; виконуються без скосу крайок та зі скосами з одного чи обох боків. Вертикальний лист повинен мати достатньо рівно обрізану кромку. При односторонньому і двосторонньому скосі крайки вертикального листа між вертикальним і горизонтальним листами залишається зазор в 2—3 мм для кращого проварювання.

Кутові з'єднання

Кутові з'єднання застосовуються при зварюванні різним чином попередньо оброблених крайок листів. Зварювані частини розташовують під прямим або іншим кутом і зварюють по крайках. Такі з'єднання застосовуються переважно при зварюванні резервуарів, що працюють під незначним внутрішнім тиском газу або рідини.

Прорізні з'єднання

Прорізні з'єднання застосовують у випадку коли довжина нормального напускного шва не забезпечує достатньої міцності. Прорізні з'єднання бувають закритого чи відкритого типу. Проріз зазвичай виконують кисневою різкою.

Торцеві (бокові) з'єднання

В даному випадку листи з'єднуються своїми поверхнями і зварюються по суміжних торцях.

З'єднання з накладками

Цей тип з'єднання використовується у випадках коли з інших причин не можуть бути замінені стиковими або напускними з'єднаннями.

З'єднання електрозаклепками

За допомогою даного типу з'єднання отримують міцні, але не щільні з'єднання. Верхній лист просвердлюється і отвір заварюється так, щоб був захоплений нижній лист.

Джерела енергії

Класифікація за фізичними ознаками показує, що кожна група процесів може бути реалізована за допомогою певного джерела енергії. Для виконання якісного зварювання джерело енергії повинно відповідати певним вимогам: технологічна і конструктивна доцільність використання; економічність перетворення енергії; обмеження шкідливих побічних ефектів і ін.

Джерело енергії для термомеханічних і механічних процесів зварювання повинно забезпечувати концентрацію теплової і механічної енергії в зоні зварювання, а також тиск достатній для створення фізичного контакту, активації і хімічної взаємодії атомів поверхонь, які з'єднуються.

В зварювальній техніці джерелом енергії є: електродуга, плазма, електронний, іонний, світловий промінь, газове полум'я, ядерні і хімічні реакції. Використовується теплота, яка виділяється при терті, проходженні електроструму через метал або рідкий шлак.

Джерело енергії для термічних процесів зварювання плавленням повинно забезпечувати концентрацію теплової енергії і температури в зоні зварювання або пляма нагріву заданих розмірів, достатнє для плавлення матеріалу і проварювання його на потрібну глибину, але без інтенсивного випаровування.

Якість зварних з'єднань

При зварюванні металів у процесі їх нагрівання і наступного охолодження виникають значні температурні напруження, а після охолодження виробу — залишкові напруження.

Основними причинами, які викликають напруження і деформації при зварюванні, є нерівномірне нагрівання, усадка наплавленого металу при переході його з рідкого стану в тверду, структурні зміни наплавленого і основного металу в зоні термічного впливу, форма деталей, їх розміри, зона нагрівання при зварюванні.

До основних засобів боротьби з названими вище напруженнями відносяться попереднє підігрівання виробів перед зварюванням, сповільнене охолодження, рекристалізований відпал сталевих виробів при 550…650° С, легке проковування шва ударянням молотка для багатошарових швів.

Для боротьби з деформацією металу при зварюванні рекомендують зворотноступеневий порядок нанесення швів; деформування деталі перед зварюванням у зворотному напрямі на величину, що виникає при зварюванні; зрівноважування деформацій; збільшення відведення тепла від зварювального виробу; жорстке закріплення елементів при зварюванні в спеціальних пристроях.

Дефекти зварних з'єднань бувають зовнішніми і внутрішніми. До зовнішніх при дуговому і газовому зварюванні належать: нерівномірність поперечного перетину (уздовж швів), незаповнені кратери, підрізи основного металу, зовнішні тріщини, відкриті пори та ін. Внутрішні — непроварювання країв або несплавлення окремих шарів при багатошаровому зварюванні, внутрішні пори і тріщини, шлакові включення і т. д.

Контактне точкове і шовне зварювання може давати великі вм'ятини в основному металі, пропалювання і виплеск металу, а в середині зварних з'єднань — тріщини, пори та інші дефекти.

Дефекти у зварних з'єднаннях утворюються з різних причин. Так, нерівномірність перетину швів при дуговому і газовому зварюванні пояснюється порушенням режиму зварювання, підрізування — великим струмом і великою потужністю зварювального пальника, утворення пор у зварних швах — насиченістю їх воднем, азотом та іншими газами, тріщин — застосуванням сталей з підвищеним вмістом вуглецю або легуючих домішок, сірки і фосфору, непроварювання — мала величина струму або недостатня потужність пальника, погане зачищення крайок тощо.

Основними видами контролю якості зварних з'єднань є: випробування зварних швів на щільність (гідравлічні, пневматичні, часова проба), механічні випробування металу шва і зварних з'єднань (границя міцності, текучості, пластичність, статичний згин, ударна в'язкість), металографічні дослідження (макроскопічний і мікроструктурний аналізи зварних швів), просвічування швів рентгенівськими і гама-променями, ультразвуковий і магнітний методи контролю.

Переваги зварювання

Зварювання забезпечує ряд переваг, основні з яких приводиться нижче:

- Економія металу внаслідок найповнішого використання робочих перетинів елементів зварних конструкцій, додання їм найдоцільнішої форми відповідно до діючих навантажень і зменшення ваги з'єднаних елементів. У зварних конструкціях вага металу зварних швів становить від 1 до 2 %, у той час як у клепаних вага заклепок і косинок — не менш 4 % від ваги виробу. Зварювання дає до 25 % економії металу в порівнянні із клепкою, а в порівнянні з литтям в окремих випадках — до 50 %.

- Використання зварювання на будівництві будинків дозволяє зменшити вагу сталевих конструкцій на 15 %, полегшує виготовлення й збільшує міцність всієї конструкції. При спорудженні доменних печей застосування зварювання замість клепки дозволяє заощаджувати від 12 до 15 % металу, у конструкціях кроквяних ферм — 10-20 %, у конструкціях піднімальних кранів — 15-20 %.

- Скорочення строків робіт і зменшення вартості виготовлення конструкцій за рахунок зниження витрати металу та зменшення трудомісткості робіт. Так, наприклад, при будівлі великих доменних печей на металургійних заводах виготовлення кожуха печі зі сталевих листів за допомогою зварювання здійснюється менш ніж за два місяці. Виконання такого кожуха за допомогою клепки вимагає не менше ніж півроку.

- Можливість виготовлення зварних виробів складної форми зі штампованих елементів замість кування або лиття. Такі конструкції називаються штампозварними і застосовуються в автомобілебудуванні, авіабудуванні, вагонобудуванні. За допомогою зварювання можна виготовляти деталі з металу, що пройшов різну попередню обробку, наприклад зварювати прокатані профілі зі штампованими литими або кутими заготовками. Можна зварювати і різнорідні метали: нержавіючі сталі з вуглецевими, мідь зі сталлю й ін.

- Можливість широкого використання зварювання і різання при ремонті, де ці способи обробки металу дозволяють швидко та з найменшими витратами відновлювати зношене або несправне устаткування, і зруйновані спорудження.

- Здешевлення технологічного устаткування, тому що відпадає необхідність у використанні дорогих свердлильних, діропробивних верстатів і клепальних машин.

- Герметичність одержуваних зварних з'єднань.

- Зменшення виробничого шуму та поліпшення умов праці робітників.

Зварюванням можна одержати зварні з'єднання із міцністю вищою за міцність основного металу. Тому зварювання широко застосовують при виготовленні досить відповідальних конструкцій, що працюють при високих тисках і температурах, а також при динамічних (ударних) навантаженнях — парових котлів високого тиску, мостів, літаків, гідроспоруд, арматури залізобетонних конструкцій тощо.

Зварювальне обладнання

До зварювального обладнання висуваються вимоги до якості та продуктивності технологічного процесу, надійності роботи, ергономічних показників обладнання, раціональної витрати матеріалів і електроенергії, мінімальної ціни обладнання.

Забезпечення високої якості зварних з'єднань вимагає:

- точного складання і фіксації зварюваних з'єднань в робочій зоні з врахуванням особливостей заготовки (відхилень від номінальних розмірів та форми, задири, окалина, бризки металу тощо) і зварних деформацій;

- надійного захисту зварювальної ванни від впливу атмосфери шляхом подачі в зону зварювання захисного газу, флюсу, використання самозахисних зварювальних дротів, вакуумних камер тощо;

- забезпечення заданого положення і орієнтації джерела нагрівання відносно зварюваного з'єднання з компенсацією випадкових відхилень лінії з'єднання від розрахункового положення;

- підтримування заданих значень параметрів процесу зварювання або їх зміна за заданим законом з врахуванням випадкових відхилень параметрів з'єднання, підготовленого до зварювання, від номінальних значень;

- застосування прогресивних зварювальних технологій (форсовані режими, багато дугове та багато електродне зварювання, стрічкові електроди тощо);

Висока продуктивність досягається застосуванням механізації, автоматизації і роботизації зварювального виробництва. Автоматизація і роботизація є факторами суттєвого покращення якості і стабільності характеристик з'єднань.

Висока надійність зварювального обладнання, яка є одним з найважливіших факторів забезпечення якості зварного шва і продуктивності, досягається:

- забезпеченням стабільної роботи обладнання в умовах (залежно від методу зварювання) високої температури поблизу зони зварювання і зварного шва, потужного нестаціонарного магнітного поля, інтенсивного світлового випромінювання, розбризкування розплавленого металу, інтенсивного виділення пилу чи аерозолів;

- підвищенням ресурсу роботи швидкозношуваних елементів;

- використанням сучасних засобів контролю стану і діагностики та усунення несправностей за рахунок швидкозмінних деталей, блоків та пристроїв;

- використанням складових з високими показниками надійності, уніфікація та агрегатування. Забезпечення раціональної витрати матеріалів на виготовлення обладнання, електроенергії, що споживається при зварюванні та зварювальних матеріалів досягається:

- раціональною побудовою типорозмірних рядів і вибором оптимального компонування зварювального обладнання;

- підвищенням ККД джерел енергії, зменшенням їх масогабаритних показників (наприклад використання інвентарних або транзисторних джерел енергії для дугового зварювання);

- зниженням розбризкування металу при зварюванні шляхом вибору його оптимального способу;

- вибором оптимального складу і витрати захисних газів, флюсу та способів їх подачі.

Високі ергономічні показники обладнання є важливим фактором підвищення якості зварних з'єднань, продуктивності і надійності процесу зварювання. Вони досягаються шляхом:

- покращення санітарних умов роботи (відсмоктування аерозолів та пилу, охолодження пальників, захист персоналу від світлового випромінювання) та безпеки праці;

- механізації, автоматизації та роботизації зварювальних та допоміжних робіт;

- врахування інженерної психології при розробці засобів керування та контролю зварювального обладнання;

- застосування раціонального компонування та ергономічних форм обладнання, раціональної організації робочих місць.

Мінімізація вартості обладнання та вартості його технічного обслуговування досягається:

- мінімізацією витрати матеріалів на зварювальне обладнання і трудомісткості його виготовлення;

- вибором або створенням обладнання з оптимальним набором функцій для виконання певних задач (без надлишковості);

- максимальним використанням серійного обладнання;

- агрегатуванням та уніфікацією зварювального обладнання.

Безпека при виконанні робіт

Для створення безпечних умов різних видів зварювальних процесів слід пам'ятати, що всі проводи і струмоведучі частини установок повинні мати добру ізоляцію, їх корпуси, зварювальні кожухи вимикачів — надійно заземлені. Зварювальник повинен мати щитки і шоломи з захисним склом, брезентові рукавиці, захисні окуляри, спецодяг і спецвзуття. Робоче місце зварювальника має бути огороджене ширмами, або знаходитися в спеціальних кабінах, забезпечених припливно-витяжною вентиляцією і місцевими витяжними пристроями.

Особливо уважними слід бути при експлуатації ацетиленових генераторів, кисневих балонів, іншої газозварювальної апаратури. Недопустимим є витік газів із генераторів, трубопроводів, балонів, кидання балонів та ін.

Див. також

Примітки

- Cary, Howard B; Scott C. Helzer (2005). Modern Welding Technology. Upper Saddle River, New Jersey: Pearson Education. Р. 4. ISBN 0-13-113029-3

- Cary, Howard B; Scott C. Helzer Modern Welding Technology. Upper Saddle River, New Jersey: Pearson Education. — 2005, Р 5-6. ISBN 0-13-113029-3.,

- Хренов К. К. Сварка, резка и пайка металлов — М.: «Машиностроение», — 1973. − С. 12.

- Патон Е. О. Воспоминания: Лит. запись Ю.Буряковского. — Киев. Гослитиздат УССР, 1955. — 324 с

- ГОСТ 19521-74. Сварка металлов. Классификация

Посилання

- ЗВА́РЮВАННЯ // ЕСУ

Література

- Автоматизоване керування зварюванням: навч. посіб. / Г. Н. Семенцов, Я. Р. Когуч, Р. Б. Діжак [та ін.]. — Івано-Франківськ: ІФНТУНГ, 2006. — 562 с.

- Атомно-водневе зварювання = Atomic hydrogen welding / М. І. Чаталбаш'ян ; від. ред. Є. О. Патон ; АН УСРР, Ін-т електрозварювання. — К. : Вид-во АН УСРР, 1936. — 47 с.

- Будова та експлуатація устаткування для зварювання плавленням: Навч. посібник для учнів проф.-техн. закладів освіти / О. Г. Александров, І. І. Заруба, І. В. Піньковський. — К.: Техніка, 1998. — 176 с.

- Виробництво зварних конструкцій: підручник / Г. О. Кривов, К. О. Зворикін. — К. : КВІЦ, 2012. — 896 с.

- Джерела живлення для дугового зварювання та наплавлення: навч. посіб. / О. Г. Александров, Д. А. Антонюк, О. Є. Капустян. — Львів: Новий Світ-2000, 2013. — 224 с.

- Джерела живлення для дугового та плазмового зварювання і різання: навч. посіб. / Г. П. Болотов, М. Г. Болотов, Чернігів. нац. технол. ун-т. — Чернігів: ЧНТУ, 2017. — 178 с. — Бібліогр.: с. 178. — ISBN 978-617-7571-06-2.

- Довідник зварника / О. Г. Биковський, І. В. Піньковський. — К. : Техніка, 2002. — 336 с.

- Зварювання та наплавлення чавунів: навч. посіб. / В. М. Палаш, Р. В. Палаш ; Нац. ун-т «Львів. політехніка». — Львів: Бадікова Н. О., 2017. — 176 с. : іл., табл. — Бібліогр.: с. 169—172 (50 назв). — ISBN 978-617-7448-13-5

- Корниенко А. Н. История сварки. — К.: Феникс, 2004. — 212 с.

- Краткое пособие по контролю качества сварных соединений. : метод. реком. / В. А. Троицкий. — К. : ИЭС им. Е. О. Патона, 1997. — 224 с.

- Матійко М. М. Розвиток дугового електрозварювання на Україні. К., 1960.

- Металознавчі аспекти зварності залізовуглецевих сплавів: навч. посіб. / В. М. Палаш. — Львів: КІНПАТРІ ЛТД, 2003. — 236 с.

- Обладнання і технологія газозварвальних робіт: Підручник / І. В. Гуменюк, О. Ф. Іваськів. — К.: Грамота, 2005. — 272 с.: іл. — ІSBN 966-349-000-4

- Основи творення машин / Бучинський М. Я., Горик О. В., Чернявський А. М., Яхін С. В. За редакцією О. В. Горика. — Харків: Вид-во «НТМТ», 2017. — 448 с. : 52 іл. ISBN 978-966-2989-39-7

- Патон Е. О. Электросварка, сварные конструкции и сварочное производство. К., 1990.

- Посібник газозварника / М. М. Борт, А. Д. Котвицький. — К. : Держтехвидав УРСР, 1962. — 264 с.: іл.

- Пособие по радиографии сварных соединений / В. А. Троицкий. — К. : ИЭС им. Е. О. Патона, 2000. — 266 с.

- Проектування та експлуатація обладнання для дугового зварювання: навч. посіб. / О. Г. Александров, Д. А. Антонюк. — Львів: Новий Світ-2000, 2011. — 312 с.

- Спеціальні способи зварювання: навч. посіб. / В. В. Квасницький. — Миколаїв: УДМТУ, 2003. — 437 с.

- Теоретичні основи процесів зварювання: навч. посіб. / В. М. Мілютін, Г. І. Камель, П. С. Івченко, Ю. А. Гасило. — Дніпродзержинськ: ДДТУ, 2016. — 629 с. — ISBN 966-175-141-4.

- Теорія зварювальних процесів. Дослідження фізико-хімічних і металургійних процесів та здатності металів до зварювання. : навч. посіб. / В. В. Квасницький. — Миколаїв: УДМТУ, 2002. — 184 с.

- Технология электрической сварки металлов и сплавов плавлением / Под ред. Б. Е. Патона. — М.: Машиностроение, 1974. − 767 с.

- Технологія електродугового зварювання: Підручник для ПТНЗ і коледжів / І. В. Гуменюк, О. В. Іваськів, О. В. Гуменюк. — К.: Грамота, 2007. — 512 с. — ISBN 966-349-010-1

- Технологія та обладнання електричного контактного зварювання: навч. посіб. для ПТНЗ / О. Г. Биковський, Д. М. Лутов, І. В. Піньковський. — К.: Технологія, 2001. — 240 с.

|

|

Ця стаття належить до добрих статей української Вікіпедії. |