Селективна флокуляція вугілля гідрофобними полімерами

Загальна характеристика

Селективна флокуляція вугілля гідрофобними полімерами.

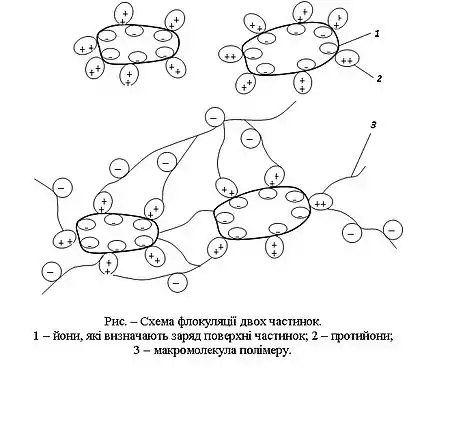

Як селективні флокулянти можуть застосовуватися гідрофобні (нерозчинні у воді) полімери, які залежно від молекулярної маси можна умовно поділити на низько- (103−105) та високомолекулярні. Незалежно від молекулярної маси, гідрофобні полімерні флокулянти забезпечують вибіркову агрегацію вугільних частинок за місточковим механізмом.

Приклади застосування гідрофобних полімерів

При обробці шламу зольністю 61 % і витратах флокулянта — низькомолекулярних гідрофобних полімерів, які були попередньо емульговані у спиртах — до 12 кг/т отримано флокульований концентрат зольністю 14 % і відходи зольністю 84 %. Технологія забезпечує виділення промпродукту зольністю до 69 %. Як селективний флокулянт застосовують, зокрема, низькомолекулярний гідрофобний реагент Lintol 27. Обробці флокулянтом піддавали вугільні шлами зольністю 46,4 %. При витратах полімеру 0,25 кг/т одержано концентрат зольністю 17 %. При цьому порівняно зі штатним флотаційним режимом розділення спостерігається суттєве збільшення зольності відходів з 69 % при флотації, до майже 81 % при флокуляційному збагаченні.

Застосування синтетичних латексів

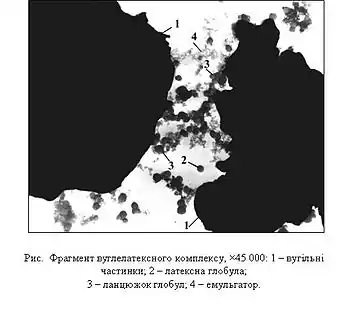

Серед гідрофобних полімерних сполук найперспективнішими селективними флокулянтами є синтетичні латекси, які являють собою водні дисперсії каучукових частинок (глобул) колоїдних розмірів, стабілізовані різними емульгаторами (найчастіше йоногенними ПАР аніонного типу). Латекси є типовими представниками ліофобних колоїдних систем, дисперна фаза яких має яскраво виражені гідрофобні властивості, обумовлені, у свою чергу, аполярним характером структурних мономерних ланок. Каучукові глобули, які виникають у процесі емульсійної полімеризації, мають крупність у межах 0,08-0,3 мкм, високу агрегативну стійкість і є майже нерозчинними у воді. Висока поверхнева активність, обумовлена колоїдним характером полімеру, а також його гідрофобність є передумовою ефективної вибіркової взаємодії латексних систем із природно гідрофобною вугільною фазою.

Співробітники Українського вуглехімічного інституту (м. Харків) наприкінці 1970-х років першими в Україні розпочали систематичні дослідження з технології селективної флокуляції вугілля синтетичними латексами. Завдяки багаторічним випробуванням у лабораторних та промислових умовах ряду латексів, які серійно виготовлялися в СРСР, а також нових, спеціально синтезованих для умов вуглезбагачення, розроблені основи цієї технології, елементи теорії селективної флокуляції вугілля латексами, визначені характер та ступінь впливу на процес основних технологічних факторів. Синтез нових флокулянтів та їх компонентів, а також вивчення колоїдно-хімічних властивостей латексів виконано Воронезьким заводом СК спільно з Воронезькою філією інституту «ВНИИСК». Апробація технології здійснювалася в умовах вуглепідготовчих цехів коксохімічних заводів Донбасу.

Використання синтетичних латексів як селективних флокулянтів вугілля (витрати 0,3 кг/т шламу) у більшості випадків дозволяє отримати концентрат зольністю 11,1-12,7 % і відходи — 74,9-76,8 %. Найефективнішими є бутадієн-стирольні латекси зі співвідношенням бутадієн/стирол на рівні 50/50 або 70/30. Крім того, ці латекси вирізняються невеликою вартістю, виготовляються в достатній кількості, щоб задовольняти потреби не тільки традиційних споживачів, але й вуглезбагачувальних фабрик. Воронезьким заводом СК було синтезовано бутадієн-стирольний латекс БС-30Ф, спеціально призначений для селективної флокуляції вугільних шламів. Встановлено, що найпридатнішими емульгаторами цього латексу є натрієві та калієві мила СЖК або диспропорціонованої каніфолі, які не запінюють оборотні води вуглезбагачувальних фабрик.

Лабораторні випробовування довели, що інтенсивність турбулентного режиму змішування (за критерієм Рейнольдса) під час флокуляції повинна знаходитися в межах 5х104 — 9х104. При цьому оптимальний час флокуляції становить 40 с, а густина суспензії — 80-120 кг/м3. Також експериментально встановлено, що зростання зольності вихідного шламу знижує ефективність дії латексу, а зольність більше 32-33 % стає критичною для процесу — селективність розподілу практич-но зникає. Для вугілля зольністю 28 % і більше рекомендовано попереднє обезшламлювання вихідного продукту. При витратах латексу 0,2-0,3 кг/т шламу і флотаційному розділенні продукту флокуляції вихід флотоконцентрату підвищується на 2-5 % при зниженні трива-лості флотації на 30-40 %.

Спеціальні лабораторні та промислові дослідження вказують на те, що застосування латексу немає негативного впливу на процес згущення відходів флотації за допомогою поліакриламіду, а також не погіршує екологічної обстановки на фабриках. Крім того, встановлено, що присутність у вугільних концентратах латексів не погіршує їх-ньої коксівної здатності.

Випробування в умовах Ясинівського КХЗ довели, що використання латексу (при витратах 0,24 кг/т шламу) дозволяє значно підвищити швидкість (на 50 %) флотації та її селективність. При зольності вихідного шламу 21,8 % концентрат флотації мав зольність 11,1 %, а відходи — 81,8 %. Застосування латексу суттєво підвищує ефективність процесу вакуумної фільтрації пінного продукту — продуктивність вакуум-фільтрів зростає на 30 % за рахунок агрегації тонких вугільних зерен. На збагачувальній фабриці № 2 Макіївського КХЗ здійснено промислове впровадження селективної флокуляції вугільних шламів синтетичними латексами. Обробці піддавали зливи гідроциклонів, які класифікують шлами перед флотацією. Густина зливів становила 90-100 кг/м3. Флокуляцію здійснювали в мішалці (n = 1500 хв−1) упродовж 30 секунд. Продукти флокуляції розділяли седиментацією в ра-діальному згущувачі.

Випробування показали, що при витратах латексу 150—300 г/т досягається достатньо висока селективність розділення. Подальше збільшення витрат не викликає адекватного поліпшення показників процесу. Окрім того, при великих витратах флокулянта спостерігається тенденція до збільшення вологості концентрату, можливо за рахунок часткового зниження «живого» отвору поверхні сит при закріплені на них надлишків латексу. Флокуляційно-флотаційний спосіб збагачення шламів фабрики реалізовано з використанням як флоку-лянта латексу БС-30Ф. При переробці вугільних шламів зольністю 15,9 % та витратах флокулянта 150 г/т вихід флотоконцентрату зріс на 6,1 %, швидкість флотації — на 40 %, продуктивність вакуум-фільтрів — на 30 %.

Ще одним об'єктом впровадження технології флокуляційно-флотаційного збагачення був вуглепідготовчий цех № 1 Авдіївського КХЗ. Латексом БС-30Ф обробляли зливи пірамідальних згущувачів густиною 125 кг/м³, які є вихідним продуктом флотаційного відділення цеху. Флотацію суспензії після флокуляції спочатку здійснювали на машинах ФМУ-50, а після впровадження — на машинах ФМ-25. Як реагент-збирач використовували гас, як спінювач — КОБС. Флокулянт дозували в суспензію до класифікації вугілля, а флотаційні реагенти — перед розподільником пульпи. Встановлено, що з підвищенням витрат латексу вихід концентрату та зольність відходів збільшуються. Максимальна ефективність досягається при витратах латексу 0,24 кг/т. При цьому швидкість флотації збільшується вдвічі. Крім того, відзначається зростання вмісту твердого в концентраті та зниження витрат флотаційних реагентів. Суттєво поліпшується робота вакуум-фільтрів. При невеликих витратах флокулянта БС-30Ф (30-50 г/т) є можливість збільшити вихід флотоконцентрату на 0,4-0,7 %.

За кордоном технологія селективної флокуляції гідрофобними полімерами застосовується для збагачення та обезводнення різних видів корисних копалин, у тому числі тонкодисперсних класів вугілля. Крім того, проводяться дослідження з використання цієї технології для вилучення з вугілля сполук сірки. У США розроблено та апробовано в лабораторних умовах гідрофобний флокулянт, який виготовляється як водна емульсія полімеру — 2-етил-гексил-метакрилат. Молекулярна маса реагенту 106. Флокулянт застосовувався разом із метафосфатом натрію, який виконував функції диспергатора мінеральних речовин. Витрати останнього становили 300 г/т твердого продукту. Селективна флокуляція була здійснена як самостійний процес.

При селективній флокуляції вугільних шламів в одну стадію вихід концентрату становив у межах 76,8-84,5 % при зольності 9,35-12,96 %. При цьому витрати флокулянта були на рівні 20-100 г/т. Зольність відходів змінювалася в межах 49,41-65,15 %, а зольність вихідного шламу була 19,77-21,35 %.

Порівняння результатів селективної флокуляції (вихідний шлам 25 мкм) з даними флотації (вихідний шлам 75 мкм) показує, що для обох методів значення вилучення вугілля в концентрат близькі, хоча селективна флокуляція мала значно менші витрати флокулянта (80 г/т), ніж витрати реагенту-збирача при флотації (20 кг/т). Крім того, селективна флокуляція може бути використана для збагачення більш тонкого вугілля (5-10 мкм), тоді як флотація цих шламів відзначається низькою ефективністю. Встановлено, що для отримання найчистішого концентрату потрібен багатостадійний процес селективної флокуляції. Під час тристадійного процесу зольність вугільного концентрату була знижена в середньому з 10,63 % до 3,55 % при середньому вилученні вугілля в концентрат 92,5 %. При цьому загальний вміст сірки зменшується з 1,59 % до 1,1 %, піритної — з 1,05 % до 0,59 %. Витрати флокулянта у стадіях становили: перша — 100, друга — 60 і третя — 20 г/т. Таким чином, багатостадійний процес забезпечує значне зменшення вмісту сірчаних речовин у вугіллі. Усього на всіх стадіях процесу вилучається до 40 % загальної та 50 % піритної сірки без використання спеціального диспергуючого агенту.

Теоретичними та експериментальними дослідженнями встановлено, що головним механізмом адсорбції латексного флокулянта FR-7 на поверхні вугілля є «гідрофобний ефект» між аполярною частиною макромолекули полімеру та ароматичними кільцями вугільної поверхні. Але також можливе утворення Н-зв'язків між групами СООН та ОН на вугільній поверхні й молекулами ПАР, які сорбуються на поверхні латексних глобул. Значний вплив на характер взаємодії флокулянта FR-7 з вугільними частинками має рН середовища. В умовах кислих суспензій спостерігається неселективна адсорбція флокулянта як на вугільних, так і на мінеральних частинках, тобто порушується селективність розподілу. У лужних суспензіях за умови використання метафосфату натрію як диспергатора породної фази спостерігається вибіркова флокуляція латексом вугільних частинок. При цьому присутність у флокулах гідрофобного полімеру суттєво підвищує ефективність процесу зневоднення концентрату фільтруванням.

У Великій Британії розроблені способи селективної флокуляції вугілля з використанням як флокулянта суміші аполярних масел і гідрофобних полімерів. При цьому гідрофобний полімер спочатку розчиняється в органічному носії — масляному реагенті. Як полімер може використовуватися полібутадієн, полівініл-етиловий або полівініл-ізобутиловий ефіри, як органічний носій застосовують газойль, дизельне пальне або гас. Розділення продуктів флокуляції здійснюється звичайною флотацією, для чого в зазначену суміш реагентів ще додається спінювач. У цілому суміш включає 5-25 % гідрофобного полімеру, 5-25 % спінювача та 50-90 % органічного носія. Загальні витрати комбінованого реагенту становлять 0,5-5 кг/т шламу. При зольності вихідного вугілля 46 %, крупності вугілля 80 % класу — 63 мкм та вмісті твердого в суспензії 5 % було отримано флотоконцентрат зольністю 5-9 % при його виході 48,6-52,8 %. Зольність відходів флотації становила 80,9 %. Встановлено, що вилучення з суміші реагентів гідрофобного полімеру підвищує зольність концентрату на 2,5 % при зниженні його виходу на 14,4 %.

Запропоновано також використання латексу як модифікатора (гідрофобізатора) окисненого вугілля при його флотаційному збагаченні. Модифікатор являє собою водну емульсію поліакрилата натрію з молекулярною масою 105−106. Він застосовується разом із водно-масляним емульгатором і реагентом-спінювачем спиртового типу. Латексна емульсія сприяє вилученню у флотоконцентрат частинок вугілля + 0,1 мм при збагаченні шламів крупністю 0,2-0,5 мм. У роботі [82] наведені результати дослідження із застосування в процесі селективної флокуляції тонких класів вугілля полімеру-диспергатора мінеральної фази типу SD-C. Особливістю цієї технології є одночасне використання диспергатора SD-C та селективного флоку-лянта органічної маси (Floc-67 та ін.). Встановлено, що заряджені макромолекули диспергатора SD-C вибірково закріплюються за рахунок хемосорбції на поверхні мінеральних частинок, суттєво підвищуючи енергетичний бар'єр їхнього відштовхування. З вугільними частинками диспергатор може утворювати незначну кількість Н-зв'язків, яких недостатньо для надійного закріплення на вугільній поверхні в умовах турбулентного перемішування суспензії при флокуляції. Одночасно цей диспергатор не знижує вибірковості дії флокулянта органічної речовини. При витратах SD-C 50 г/т (витрати флокулянта не вказані) і зольності вихідного вугілля 26,34 % зольність флокульованого продукту (осаду) становила 15,02 % при його виході 81,3 %. Вихід і зольність диспергованих у воді відходів дорівнювали 18,7 і 75,68 %.

Вислід

Технологія селективної флокуляції гідрофобними полімерами вирізняється високою екологічністю за рахунок незначних втрат реагенту з відходами флокуляції або флотації. Але при передозуваннях та аварійних ситуаціях можливі втрати флокулянта з водною фазою суспензії відходів. У цьому аспекті цікавими є дослідження японських вчених, які вивчали закономірності взаємодії латексних систем з водними розчинами ПАА. Як відомо, саме ці розчини застосовуються на вуглезбагачувальних фабриках для згущення та прояснення шламових вод і відходів флотації. Визначення характеру та механізму взаємодії латексів з розчинами ПАА має важливе теоретичне та практичне значення. Встановлено, що водні розчини ПАА призводять до втрати латексами агрегаційної стійкості. Залежно від концентрації ПАА та його молекулярної маси можливі три механізми агрегації латексних глобул: мікрофлокуляція; «грануло подібна» флокуляція з утворенням відносно великих гранул полімеру; високошвидкісна конгломерація всіє маси глобул у просторові полімерні пластівчасті структури. Проведені дослідження вказують на те, що латексні глобули ефективно зв'язуються макромолекулами ПАА і переходять до осаду разом із твердою фазою суспензії. Це запобігає накопиченню латексних флокулянтів в оборотних водах вуглезбагачувальних фабрик.

Джерела

- Сергєєв П. В., Білецький В. С. Селективна флокуляція вугільних шламів органічними реагентами. (монографія). — Донецьк: Східний видавничий дім, Донецьке відділення НТШ, «Редакція гірничої енциклопедії», 2010. — 240 с.

- Сергєєв П. В. Селективна флокуляція вугілля / П. В. Сергєєв, В. С. Білецький ; ДонДТУ, Донец. від-ня Наук. т-ва ім. Т. Г. Шевченка. — Донецьк: Сх. вид. дім — 1999. — 136 с.

- Сергєєв П. В. Флокуляційно–флотаційна технологія збагачення вугілля / П. В. Сергєєв, В. С. Білецький // Людина і навколишнє середовище — проблеми безперервної екологічної освіти у вузах: ма-теріали VII конф., Одеса, 12–13 верес. 2000 р. — С. 91.