Флотація вугілля

Флотація вугілля

Загальна характеристика

Флотація є єдиним широко застосовуваним ефективним методом збагачення вугільних шламів крупністю 0 – 0,5 мм. Широке промислове використання флотації обумовлено в основному значними масштабами видобування кам’яного вугілля і механізацією вугледобування, що приводить до збільшення вмісту класу –0,5 мм до 20 – 25 %.

Флотаційні властивості вугілля залежать від його мінералого-петрографічного складу, ступеня окиснення поверхні зерен і характеру (складу і дисперсності) включень пустої породи.

Вугілля неоднорідне за своїм складом і будовою. Макроскопічно розрізняємі складні частини вугілля, які мають однорідний блиск і будову, в вуглепетрографії називають інгредієнтами (в міжнародній класифікації – літотипами). Розрізняють чотири генетичних типи інгредієнтів: надблискучий (вітрен), блискучий (кларен), матовий (дюрен) і матовий сажистий (фюзен). Перехідні літотипи — дюрено-кларен, кларено-дюрен.

Блискучі інгредієнти флотуються краще матових, тому при високому вмісті блискучих інгредієнтів флотованість органічної маси вугілля збільшується. Флотованість вугілля знижується при зростанні ступеня їхнього окиснення, збільшення вмісту мінеральних домішок (особливо глинистих), а також ступеня їхньої дисперсності і рівномірності розподілу у органічної речовині.

Ефективність флотаційного збагачення вугілля у значній мірі визначається підготовкою пульпи до флотації, у процесі якої вирішуються такі питання:

- – отримання однорідного живлення флотації (змішуванням усіх шламових потоків у демпферній ємності);

- – запобігання надходження на флотацію крупнозернистого матеріалу, який звичайно втрачається у хвостах (класифікацією у гідроциклонах);

- – забезпечення необхідного контакту пульпи з реагентами (в апаратах АКП).

Фактори що впливають на процес

На ефективність флотації впливають такі фактори: мінеральний склад цінних і породних компонентів, гранулометричний склад жив-лення флотації, стан поверхні флотованого матеріалу (гідрофільно-гідрофобний баланс поверхні і контрастність вугілля та породи за змочуваністю), температура пульпи, схема флотації. Тривалість фло-тації, густина пульпи, ступінь аерації, конструкція машини впливають не тільки на ефективність, але й на продуктивність машини по вихідному матеріалу .

Мінеральний склад корисної копалини визначає умови її флота-ції. Характеристика збагачуваного матеріалу включає не тільки його мінералогічний склад, але й властивості окремих мінералів, їх спів-відношення, характер зростання, наявність ізоморфних домішок, вто-ринні зміни мінералів (вивітрювання, окиснення тощо). Мінеральний склад впливає на вибір реагентів, їх витрату і схему флотації. Крупність подрібненої корисної копалини, що надходить на флотацію, повинна забезпечити повноту розкриття мінеральних зерен. Водночас пульпа не повинна містити надмірно крупних зерен і надмірно тонких частинок. Крупні зерна при флотації значною мірою втрачаються з відходами, а тонкі – не мають можливості закріпитися на повітряній бульбашці внаслідок неефективності механізмів зустрічі „вугільне зерно – бульбашка повітря” та недостатності енергії для розриву гідратних шарів на межі розділу фаз. Крім того, тонкі зерна поглинають велику кількість збирача і заглушають флотацію крупних зерен (налипають на їхню поверхню і гідрофілізують її).

Реагентний режим включає перелік використовуваних флота-ційних реагентів, їх дозування, черговість і точки подачі, тривалість попереднього контакту з пульпою. Реагентний режим розробляється з урахуванням особливостей збагачуваної корисної копалини. Він має забезпечити одержання найкращих показників збагачення при мінімально можливих економічних витратах.

Тривалість флотації у кожній операції визначається дослідним шляхом. Чим більша тривалість флотації, тим вище вилучення флото-ваного продукту, але нижча його якість. При недостатній тривалості флотації збільшуються втрати флотованого продукту. Залежно від властивостей флотованого вугілля тривалість флотації складає 4-10 хв.

Температура пульпи впливає на інтенсивність фізичних і хімічних процесів, що протікають у ній. При підвищенні температури пульпи збільшується розчинність і дисперсність важкорозчинних збирачів, що інтенсифікує процес флотації і зменшує витрати флотаційних реагентів. Для підігріву пульпи звичайно використовують водний пар. Конструкція флотаційної машини повинна забезпечити достатнє перемішування, оптимальний ступінь аерації пульпи, ефективне диспергування повітря і спокійну зону піноутворення.

Реагентний режим флотації

В основному як збирачі при флотації вугілля застосовують аполярні ароматичні реагенти ААР-1 і ААР-2, рідше гас або його ароматизовану фракцію АФ-2, а як спінювачі – вищі спирти, масло Х і пінореагент. Витрата аполярних реагентів становить 800 – 2500 г/т, гетерополярних реагентів – 50 –200 г/т. Зміна співвідношення витрат аполярного і гетерополярного реагентів є одним із заходів регулювання флотаційного процесу і якості продуктів збагачення. Зниження зольності концентратів досягається збільшенням частки збирача. Підвищення ступеня окиснення вихідного шламу і його розрідження вимагає, навпаки, збільшення частки гетерополярного спінювача. Для шламів з високим вмістом глинистого матеріалу доцільна роздрібнена подача реагентів, яка звичайно обмежується двома-трьома точками: 70 –75 % загальної витрати подається у вузол підготовки пульпи до флотації, а решта – у камери флотомашин. Підвищення ефективності дії і зниження витрати реагентів досягається їхнім емульгуванням у апаратах АКП. Тривалість контакту реагентів з пульпою становить 2 – 5 хв., а тривалість флотації – 6 – 9 хв.

За рубежем як аполярні реагенти використовують газові, дизельні, парафінові і нафтові масла, креозоти і дистильовані кам’яновугільні масла. Поверхнево-активними реагентами служать крезоли, соснова олія, феноли, ксиленоли, метилізобутілкарбінол.

Інші режимні параметри флотації

Оптимальний вміст твердої фази у пульпі, що надходить на флотацію складає для вугілля марок Г, Д – 80 – 120 кг/м3, марок Ж, К, ПС, П – 120 – 150 кг/м3; для антрацитів – 150 – 180 кг/м3; для вугілля, що видобувається гідравлічним способом – 40 – 100 кг/м³. При великому вмісті у шламах глинистого матеріалу густина флотаційної пульпи і продуктивність флотомашини знижуються, а витрата реагентів збільшується. Величина рН мало впливає на технологічні показники флотації і на вуглезбагачувальних фабриках становить 7,5 – 8,2. Таким чином, вибір раціональної схеми флотації залежить від таких факторів: вимог до якості продуктів флотації, зольності і ступеня метаморфізму вихідного вугілля, його гранулометричного складу, вмісту проміжних фракцій, наявності глини і порід, що розмокають, петрографічного складу, флотаційної активності, характеристик флотомашин, продуктивності флотаційного відділення, техніко-економічних показників і ін.

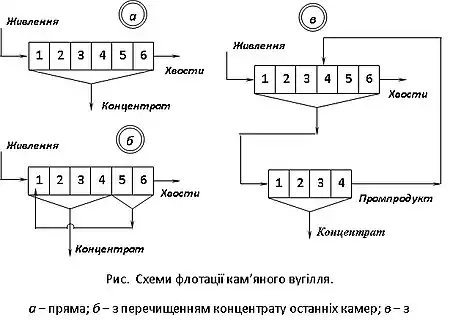

Схеми флотації вугілля

На більшості вітчизняних вуглезбагачувальних фабрик для одержання кондиційних продуктів за один прийом застосовуються прямі схеми флотації, за якими пінний продукт з усіх камер направляється у концентрат, а хвости видаляються з останньої камери. Прямі схеми застосовують звичайно при зольності живлення не більше 20 % і флотації розріджених пульп.

При флотації вугільних шламів підвищеної зольності застосовують складніші схеми або прості (прямі) з розбавленням пульп. Найбільш розповсюдженою є схема з перечисною флотацією концентрату останніх камер. Значно рідше при флотації дуже зольних і важкозбагачуваних шламів використовується схема з перечищенням усього концентрату основної флотації. При великому об’ємі концентрату його перечищають у окремій машині. Схеми з контрольною флотацією відходів основної флотації для зниження втрат корисного компоненту при збагаченні вугілля не застосовують. Технологічні показники флотації коливаються у широкому діапазоні у залежності від зольності вихідного живлення, шламоутворення і інших факторів, що впливають на вибір схеми флотації. Зольність вугільного концентрату становить 8 – 10 % , зольність відходів – 70 – 75 % . Але у зв’язку з дефіцитністю флотаційних реагентів і їх високою вартістю сьогодні широке застосування при збагаченні шламів знаходить гвинтова сепарація, яка дозволяє переробляти шлами крупністю 0,1 – 3 мм (при флотації 0 – 0,5 мм). Шлами розділяються в гідроциклоні типу ГЦ за крупністю 0,2 мм. Клас крупністю + 0, 2 мм збагачується гвинтовою сепарацією, а шлами крупністю –0,2 мм – флотацією. При збагаченні шлами розділяються на два продукти: концентрат і відходи. Концентрат надходить на фільтрування і сушку, а відходи – на згущення і фільтрування.

При зольності вугільних шламів 20 – 35 % така схема дозволяє отримати концентрат зольністю 7 – 12 % і відходи зольністю до 75 %.

Флотаційні машини

Механічні флотаційні машини для збагачення вугілля випускаються фірмами «Вемко» і «Денвер Суб-А» (США), «Гумбольдт-Ведаг» (Німеччина), «Мінемет» (Франція) та ін.

Використання вугільних концентратів

Вугілля використовується для багатьох цілей: для виробництва металургійного коксу, хімічних продуктів, електроенергії, електродної продукції, карбіду, при агломерації залізних руд і для інших технічних і технологічних потреб.

Зольність вугілля для коксування не повинна перевищувати 8 %. Збільшення зольності коксу на 1 % тягне за собою його перевитрати на виплавку чавуну в доменній печі на 2,5 % і зниження продуктивності печі на 4 %. В енергетичному вугіллі підвищена зольність приводить до зниження теплоти згоряння. Вугілля, що використовується для виробництва синтетичного бензину, повинно мати зольність не більше 5 – 6 % при вологі 2 % ; для виготовлення електродів потрібно вугілля з зольністю, що не перевищує 2 – 3 % . Підвищення зольності вугілля на 1 % знижує його ціну на 2,5 % .

Для задоволення потреб економіки Україна щорічно використовує близько 100 млн т вугілля, з яких майже 80 млн т видобувається вітчизняними підприємствами Донецького, Дніпровського і Львівсько-Волинського вугільних басейнів.

Література

- Смирнов В. О., Білецький В. С. Флотаційні методи збагачення корисних копалин. Донецьк: Східний видавничий дім, НТШ-Донецьк — 2010. — 496 стор.

- Флотація і агломерація окисненого вугілля / В. М. Самилін, В. С. Білецький, П. В. Сергєєв // Труды международной научно-технической конференции "Горная энергомеханика и автоматика" / М. Г. Бойко (гл. ред.) [и др.] – Донецк, 2003. – С.235–240