Шлюз (збагачення корисних копалин)

Шлюз — у збагаченні корисних копалин — похилий вузький і довгий жолоб прямокутного перетину з паралельними бортами для гравітаційного збагачення корисних копалин в рідині, що рухається тонким шаром по дну жолоба. Важкі мінерали осідають на дно, утримуючись на шорстких покриттях або трафаретах. Вихрові потоки сприяють вибірковому збагаченню. Після накопичення матеріалу його змивають сильним струменем води.

На шлюзах, як правило, збагачують бідні за вмістом корисного компонента матеріали крупністю до 300 мм.

Шлюзи є простим і дешевим, але відносно малоефективним обладнанням. Однак вони використовуються для попередньої концентрації вільних тонких частинок золота, олова і деяких інших мінералів при переробці розсипів.

Загальний опис

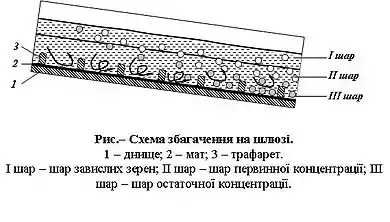

Розрізняють нерухомі і рухомі (механічні) Ш. Нерухомі гідравлічні Ш. призначені для переробки великої кількості матеріалів; їх виготовляють з дощок у вигляді послідовно укладених 6-8 ланок довжиною дек. м (нахил 0,03-0,06). Розрізняють Ш. глибокого наповнення (висота потоку більше 30-40 мм) для збагачення матеріалу крупністю понад 20 (16) мм і шлюзи мілкого наповнення для збагачення дрібнішого матеріалу. Шлюз з рухомою робочою поверхнею (механічні) поділяють на 3 види: з жолобами, які періодично обертаються для здійснення автоматичного вивантаження концентрату; з рухомим гумовим покриттям — стрічкові, і вібраційні. Перші два види Ш. використовуються на драгах. У найбільш простому виконанні шлюз являє собою нерухомий жолоб прямокутного перетину, установлений з нахилом 5 — 8˚ (рис.). На його дно укладають трафарети, виготовлені з матеріалів, уступчаста або шорсткувата поверхня яких сприяє утриманню осілих частинок важких мінералів. Наявність трафаретів на днищі шлюзу сприяє як збільшенню сил тертя частинок об їхню поверхню (за рахунок підвищення коефіцієнта тертя), так і утворенню вихрових потоків. Як трафарети використовують крупногрудкову гальку, решітчасті дерев'яні конструкції, ґумові килимки з чарунками різної глибини і форми. При збагаченні дрібних розсипів і тонкоподрібнених руд застосовують ворсисті покриття у вигляді матів з рослинних або штучних волокон, плюшу, повсті, полотна, вовни й ін.

На шлюзах звичайно здійснюється первинна обробка корисної копалини. Вихідний продукт і вода спільно подаються у завантажувальний кінець шлюзу. При переміщенні мінеральних частинок у потоці відбувається їхнє розшаровування за густиною і крупністю. Вихідна пульпа подається на шлюз безупинно доти, поки чарунки трафаретів не заповняться зернами важких мінералів, після чого завантаження припиняється і здійснюється споліскування, що полягає у видаленні зі шлюзу важкого продукту (концентрату). У залежності від конструкції шлюзу споліскування може бути виконане вручну (зняття трафарету і змив важкого продукту у відповідний приймач), механічно або автоматично. Залежно від властивостей збагачуваного матеріалу, вмісту в ньому важкої фракції і його крупності інтервал між споліскуваннями може складати від декількох годин до декількох днів. Вихід концентрату на шлюзі складає десяті і соті частки відсотка, однак при збагаченні бідних розсипних руд шлюз характеризується високим ступенем концентрації.

Застосування шлюзів з рухомим уловлюючим покриттям дозволяє підвищити продуктивність збагачувальної установки в 3 рази за рахунок скорочення часу технологічного циклу — споліскування здійснюється безупинно без демонтажу трафаретів і уловлюючих покрить. Шлюз з рухомим уловлюючим покриттям ШПРП являє собою нескінченну ґумову стрічку коробчатого перетину з покриттям у вигляді нарифлень.

Шлюз — один з перших золотодобувних апаратів, відомий ще з сивої давнини, коли як трафаретне покриття використовувалися баранячі шкури. З цим пов'язана давньогрецька легенда про золоте руно.

Конструкції шлюзів

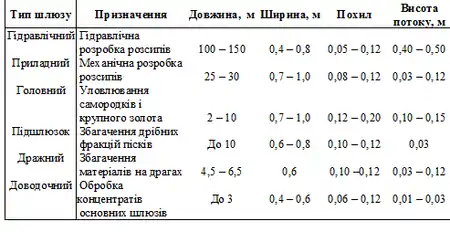

Відповідно від умов роботи шлюзи підрозділяють на такі групи:

– шлюзи глибокого наповнення — працюють на рядових не підготовлених до збагачення матеріалах, в них одночасно виконується дві операції — дезинтеграцї і концентрації;

– шлюзи неглибокого (дрібного) наповнення — працюють на попередньо дезінтегрованому і класифікованому за крупністю матеріалі;

– ворсисті шлюзи — працюють на тонкозернистому матеріалі крупністю до 1 мм, вони армуються лише м'яким уловлюючим покриттям і не мають трафарета;

– рухомі шлюзи і шлюзи з рухомим уловлюючим покриттям — за характером процесу концентрації належать до шлюзів другої і третьої груп, але за конструктивними особливостями виділені в самостійну групу.

Стаціонарні шлюзи

- Нерухомі гідравлічні шлюзи (шлюзи глибокого наповнення) призначені для переробки великих обсягів розсипів без попередньої дезінтеграції матеріалу. Вони мають великий поперечний перетин (від 500х500 до 1500х1270 мм), який розрахований на транспортування великого об'єму розрідженої пульпи (розрідженість від 25 до 60 м3/т) з дуже крупними (іноді до 300—500 мм) валунами. Похил жолоба шлюзу складає 0,05 — 0,12 і лімітується похилом місцевості, а також умовами складування відходів збагачення. Шлюзи збирають з 6-метрових ланок при спільній довжині до 50 м і укладають безпосередньо на ґрунт, якщо дозволяє рельєф, або установлюють на естакаді. Режим роботи гідравлічних шлюзів внаслідок великих витрат води регулювати важко, тому для додаткового уловлювання дрібних важких частинок цінного компоненту, які знесені потоком, за шлюзом глибокого наповнення установлюють підшлюзки (шлюзи дрібного наповнення). Для цього з відходів шлюзу глибокого наповнення виділяють клас — 10 (16) мм і направляють на збагачення у більш тонкому і спокійному потоці в шлюзах дрібного наповнення. Підшлюзки мають довжину до 6 м і ширину 0,7 — 0,8 м, звичайно спільна ширина підшлюзків в 4 — 10 разів перевищує ширину основного гідравлічного шлюзу, що сприяє роботі при знижених питомих навантаженнях.

- Дражні стаціонарні шлюзи являють собою шлюзи дрібного наповнення, на які матеріал подається після класифікації за крупністю. Дражні шлюзи мають довжину 3 — 6 м при ширині 0,8 м, похил жолоба шлюзу складає 0,10 — 0,12.

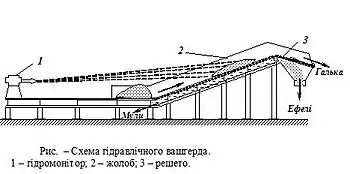

- Одним з різновидів доводочних стаціонарних шлюзів є вашгерд.

- Серед спеціальних шлюзів для збагачення дрібних матеріалів найчастіше застосовуються ворсисті шлюзи, що являють собою короткі (2 — 3 м) широкі (0,8 — 1,2 м) жолоби з дном покритим сукном або іншим ворсистим матеріалом, іноді ґумовими килимками. Пульпа на ворсисті шлюзи подається шаром 3 — 5 мм. Коли тканина заповниться концентратом, її знімають зі шлюзу і старанно промивають. З 1 м2 різних покрить за одне споліскування знімають від 0,5 до 3 кг концентрату.

Технічні характеристики

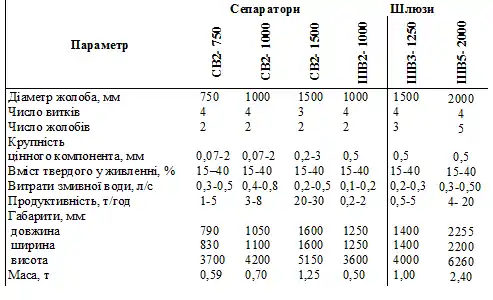

- Технічні характеристики ґвинтових сепараторів і шлюзів

- Технічна характеристика стаціонарних шлюзів

На основі стаціонарних шлюзів для збагачення розсипів створені і застосовуються два види промивних приладів: скруберні і гідроелеваторні (землесосні). Основними апаратами в скруберних промивних пристроях є скрубер-бутари і шлюзи. В скрубер-бутарах матеріал розпушується і розділяється на класи +30 і –30 мм. Крупний клас направляється у відвал, а клас 0 — 30 мм — на шлюзи.

Гідроелеваторні промивні пристрої характеризуються гідравлічним способом дезінтеграції і подачі матеріалу на шлюзи. Гірнича маса розмивається на грохоті, після чого підрешітний продукт крупністю до 120 мм землесосом подається на збагачення на шлюзи. Гідроелеваторні промивні пристрої можуть бути як з одностадіальною схемою збагачення, так і з двостадіальною, яка складається з шлюзів глибокого наповнення і підшлюзків.

Рухомі шлюзи

Шлюзи з рухомою робочою поверхнею ділять на три види:

- шлюзи, що періодично обертаються (металевий секційний і перекидний);

- шлюзи з рухомим ґумовим покриттям;

- вібраційні шлюзи.

Перші два види шлюзів застосовуються на драгах.

Шлюзи з рухомою робочою поверхнею мають ряд переваг перед стаціонарними. Так, застосування шлюзів з рухомим уловлюючим покриттям дозволяє підвищити продуктивність збагачувальної установки в 3 рази за рахунок скорочення часу технологічного циклу — споліскування здійснюється безупинно без демонтажу трафаретів і вловлюючих покрить.

Технологічні і конструктивні параметри шлюзів

До основних технологічних і конструктивних параметрів шлюзів належать параметри потоку, жолоба і вловлюючих покрить. Вони визначаються в основному за практичними даними і напівемпіричними формулами.

- Параметри потоку

Швидкість, розрідженість і висота потоку визначаються залежно від максимальної крупності грудок збагачуваного матеріалу.

Об'ємна продуктивність шлюзу залежить від розрідженості пульпи, вмісту і густини твердої фази в живленні.

- Параметри жолоба

Ширина шлюзу залежить головним чином від об'ємної продуктивності. Практично ширина шлюзу коливається від 0,4 до 1,5 м (частіше 0,6 — 0,8 м). Якщо розрахована величина перевищує зазначений діапазон, установлюють декілька шлюзів, що функціонують паралельно.

Довжина жолоба визначається умовами осадження в донний шар між трафаретами важких частинок і утримання їх. Зі збільшенням довжини шлюзу вилучення важкого компоненту збільшується за експоненціальною залежністю. Максимальна довжина шлюзів глибокого наповнення для збагачення золотовмісних пісків складає 20 м, шлюзів дрібного наповнення — 6 м, для олововмісних пісків — відповідно 30 і 10 м.

Нахил жолоба визначають за формулою Шезі. В середньому при збагаченні золотих розсипів нахил шлюзів складає 0,10 — 0,12, при збагаченні олов'яних розсипів — 0,08 — 0,10. Потік може транспортувати тільки визначену кількість твердого. При насиченні потоку твердою фазою відбувається зниження його швидкості і починається випадіння твердої фази на дно. Для підвищення транспортуючої здатності потоку необхідно змінювати його режим або збільшувати в ньому вміст води, або збільшувати кут нахилу шлюзу.

Частота споліскування залежить від вмісту важкої фракції, що вилучається, і об'єму постелі між трафаретами. За даними практики на стаціонарних шлюзах кращі результати одержують при роздільному споліскуванні: споліскування головних частин шлюзів довжиною 3 — 6 м виконують частіше (напр., через 4 — 8 год.), а інших частин шлюзів — рідше (напр., через 8 — 24 год.). В шлюзах глибокого наповнення інтервали між споліскуваннями складають від 3 до 15 діб. Кращим є принцип безперервного розвантаження концентрату (важкої фракції), що реалізується в шлюзах з рухомим покриттям. Але при безперервному розвантаженні одержують занадто бідні концентрати, що суттєво здорожує послідовні процеси їх доводки. Тому шлюзи з рухомим покриттям працюють не в режимі безперервного розвантаження, а з визначеними інтервалами для механізованих споліскувань. Своєчасне споліскування шлюзів дозволяє уникнути утрат цінних компонентів. Для кожного конкретного випадку частота споліскувань установлюється експериментально.

- Параметри уловлюючих покрить

Залежно від призначення уловлюючі покриття бувають двох видів:

- — покриття для створення нерухомої постелі і дезінтеграції матеріалу, для виготовлення яких застосовують рейки, великі валуни і т. ін. Такі трафарети мають високу зносостійкість, але вимагають і великих витрат часу на установку і знімання при споліскуванні. Звичайно вони установлюються в хвостовій частині гідравлічних шлюзів, де споліскування здійснюється рідко;

- — покриття для створення нерухомої постелі, для виготовлення яких застосовують металічні сітки, ґумові килимки, циновки і т. ін. У ворсистих шлюзах застосовують покриття у вигляді матів з рослинних волокон, плюшу, повсті, сукна і т. д.

Основні параметри, що характеризують уловлюючі покриття, обох видів — висота трафаретів і відстань між ними.

Звичайно висота планок трафаретів на шлюзах складає 50 — 55 мм, на підшлюзках — 25 — 30 мм.

Відстань між планками трафаретів визначається з умови створення режиму, при якому на дні шлюзу створюються піщані хвилі, що повільно переміщаються поздовж шлюзу. Відстань між планками повинна бути рівною довжині хвилі. Відстань між планками трафаретів звичайно для шлюзів складає 90 — 150 мм, для підшлюзків — 25 — 30 мм.

Див. також

Література

- Мала гірнича енциклопедія : у 3 т. / за ред. В. С. Білецького. — Д. : Східний видавничий дім, 2013. — Т. 3 : С — Я. — 644 с.