Грохот

Гро́хот — пристрій для механічного розділення (сортування) сипких (грудкуватих) матеріалів за крупністю частинок шляхом просівання їх через просіювальну поверхню (решітку, решето, сито) з заданою шириною щілини або отвору.

Історія

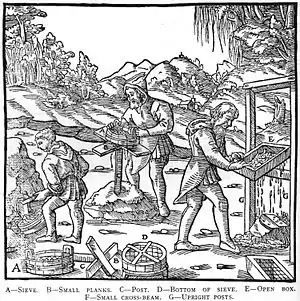

Грохот, як пристрій для просіювання сипких матеріалів, зокрема при перобці мінеральної сировини, відомий давно. Конструкція різних варіантів грохота описується в середньовічних виданнях з гірництва, зокрема, в книзі «De Re Metallica» Георга Агріколи (1556 р.):

«Роздроблені камені, гравій та пісок, витягнуті і зібрані з товчильного ящика або з купи їх біля рудника, робочий кидає в особливий ящик, попереду відкритий, що має довжину 3 фути і ширину до 1½ фути, з похилими боковинами з дощок. Його дно являє собою сітку, сплетену із залізного дроту, прив'язану таким же залізним дротом до двох залізних прутів, прикріплених до обох сторін цього ящика. Через цю сітку не можуть проходити уламки завбільшки з горіх. Великі шматки, які не можуть пройти через сітку, робітник знову відносить в точильну машину. Дріб'язок же, що через неї проходить, так само як гравій та пісок, що випадають під сито, він збирає в більшу бочку і зберігає для промивання. Після того як руда просіяна, згаданий ящик підвішують двома канатами до балки. Цей ящик можна також називати чотирикутним ситом, як і ті, які я описую в подальшому.

Інші користуються дерев'яним ситом, охопленим двома залізними обичайками; його дно так само, як і дно описаного ящика з ситом, являє собою сітку, сплетену із залізного дроту. Його ставлять на дві дощечки, покладені навхрест одна на іншу і прикріплені до кілка, вбитого в землю. Втім, інші не забивають кілок у землю, але просто його встановлюють на землі, встромляючи в купу роздробленого матеріалу, пропущеного через решето. Робочий кидає залізної лопатою на це решето рудний дріб'язок, горішок, гравій, пісок, які згрібає з купи, потім тримає його руками за вушка і струшує його для того, щоб просіяти цей матеріал через його дно. Інші ж користуються для цього не ситом, а відкритим ящиком, також з дном з переплетеного залізного дроту, рухаючи цей ящик взад і вперед на невеликій поперечині, укріпленій між двома стовпами.

Інші користуються ситом, обруч якого зроблений з міді і яке забезпечено з двох сторін чотирикутними мідними вушками. Через вушка протягується жердина, один з кінців якої, який виступає приблизно на п'ядь з вушка, робочий прив'язує до каната, підвішеного до балки будівлі; жердину цю він багаторазово притягує до себе і відпускає так, щоб від цього руху дріб'язок роздробленої руди просівався крізь решето. Для того щоб кінець жердини тугіше прикріпити до каната, його слід стягнути на ньому за допомогою кляпу довжиною 2 долоні і підв'язати один з кінців каната до балки; інший кінець звисає під кляпом ще на півфута.»

"Для зазначеної мети застосовують також великий ящик, дно якого виготовляють з дощок з безліччю отворів або решітки з залізного дроту, подібно до інших ящиків для просіювання руди. Посеред його, до бічних його дощок, прикріплена залізна дужка, до якої прив'язаний канат, підвішений до поперечного бруса або до балки таким чином, щоб ящик можна було тягнути і нахиляти в різні боки. З обох його сторін є дві ручки, подібні до ручок тачки. Двоє робітників, взявшись за них, розгойдують цей ящик з боку в бік. Ним особливо часто користуються німецькі гірники, які проживають в Карпатах. "

Класифікація грохотів

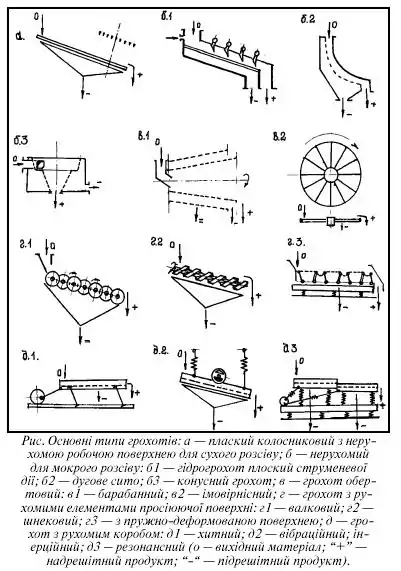

За принципом дії розрізняють такі типи грохотів:

• нерухомі (колосникові, гідрогрохоти, конусні та дугові),

• з рухомими елементами:

— коливаннями та вібраціями робочого органу (інерційні, резонансні, плоско-хитні, гіраційні);

— обертальним робочим органом (барабанні та грохоти-дробарки, відцентрові, конусні самооочисні, імовірнісні);

— рухомою просіювальною поверхнею (валкові, шнекові, з пружно-деформованим ситом, з безпосереднім збудженням сита).

За розташуванням просіюючої поверхні розрізняють: похилі та горизонтальні.

Відповідно до форми просіюючої поверхні грохоти поділяють на плоскі, зі змінним кутом нахилу, дугові, конічні, циліндричні (барабанні), а також призматичні (бурати) та пірамідальні.

За призначенням грохоти розділяють на:

- попередньої класифікації (80…100 мм і більше);

- підготовчої класифікації (крупність матеріалу 3, 6, 10, 13, 25 мм);

- дешламаційні (для мокрого відокремлення дріб'язку до 0,5…1,0 мм);

зневоднювальні; грохоти для розсортування (головним чином вугілля).

Найефективнішими є рухомі грохоти (вібраційні або інші) з одним-двома ситами, що мають максим. ефективність, продуктивність і надійність. Г. для класифікації та розсортування виготовляють у односитному, двоситному або триситному виконанні. У спецвиконанні грохоти можуть мати більше ніж 3 сита. Грохотами сортують будь-які сипкі матеріали — руду, вугілля, сланці, аґломерати, шлаки, щебінь тощо; зневоднюють та знешламлюють деякі матеріали.

Залежно від густини матеріалів, які піддають розсіву, застосовують грохоти легкого (δ ≤ 1,4 т/м³), середнього (δ ≤ 1,8 т/м³) і важкого (δ ≤ 2,8 т/м³) типів.

Окремі різновиди

Грохот барабанний

ГРОХОТ БАРАБАННИЙ, (рос. грохот барабанный, англ. cylinder screen, trommel screen; нім. Trommelsieb n) — грохот, просіювальна (просіююча) поверхня якого утворена стінками циліндричного або конічного обертового барабана. Застосовуються Г.б. з одним або декількома концентрично встановленими барабанами.

Грохот вібраційний

ГРОХОТ ВІБРАЦІЙНИЙ, (рос. грохот вибрационный, англ. vibrating screen, vibroshaker, vibrocribble, racking screen; нім. Schwingsieb n, Vibrationssieb n) — машина з вібрац. приводом, призначена для сортування (грохочення) сипких матеріалів, їх знешламлення та зневоднення. Г.в. — найпоширеніша група грохотів, що застосовуються в гірн. промисловості. Характерною особливістю Г.в. є те, що при використанні динамічного приводу характер коливального руху, амплітуда та форма траєкторій Г.в. визначається винятково динамічними факторами. У більшості Г.в. застосовують відцентрові віброзбуджувачі (дебалансні вібратори), значно рідше — електромагнітні.

В резонансних грохотах використовується явище резонансу — збіг власних і змушених коливань. Завдяки резонансу збільшується амплітуда коливань (до 10 мм), що приводить до збільшення ефективності грохочення і зменшення витрати електроенергії.

Грохот резонансний

ГРОХОТ РЕЗОНАНСНИЙ, (рос. грохот резонансный, англ. resonance screen, нім. Resonanzschwingsieb n) — грохот, складений з декількох пружно-з'єднаних елементів (мас), підібраних так, що частоти вільних коливань елементів на пружних зв'язках близькі до частоти збурюючої сили, яка ґенерується вібратором. Для підвищення стабільності робочого режиму у більшості резонансних грохотів застосовують нелінійний пружний зв'язок (буфера) між рухомими масами. Г.р. мають перевагу в енергоємкості та ефективності процесу грохочення.

Грохот знешламлювальний

ГРОХОТ ДЛЯ ВИЛУЧЕННЯ ШЛАМУ, (рос. грохот для удаления шлама, англ. desliming screen, нім. Entschlammungssieb n) — грохот для виділення зернистого матеріалу з оборотної води вуглезбагачувальної фабрики після попередньої концентрації твердого із застосуванням або без застосування бризкал.

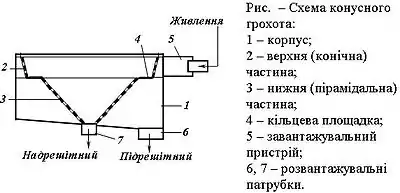

Дугові і конусні грохоти (СД і ГК) застосовують для мокрого грохочення дрібного і тонкого матеріалу, для зневоднення і знешламлювання, для відділення кондиційної суспензії від продуктів збагачення у важкосередовищних гідроциклонах, для рівномірного розподілу матеріалу по ширині решета відсаджувальної машини при одночасному знешламлюванні.

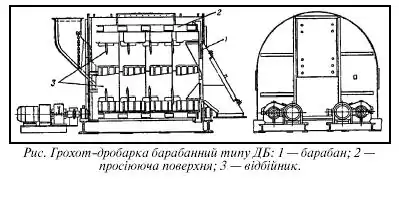

Грохот-дробарка

ГРОХОТ-ДРОБАРКА, (рос. грохот-дробилка, англ. screen-breaker, screen-crusher, нім. Brecher-Sieb n) — барабанний грохот з пристроями всередині барабана для перекидання та розбивання крупних грудок матеріалу з проходженням дрібніших частинок через отвори циліндричної решітки і розвантаження міцнішого компонента в надрешітний продукт.

Грохот зі складним рухом короба

ГРОХОТ ЗІ СКЛАДНИМ РУХОМ, (рос. грохот со сложным движением, англ. combined motion screen, нім. Kurbelsiebmaschine f) — грохот, просіюючі поверхні якого бере участь одночасно у декількох видах руху, що виникають в різних площинах.

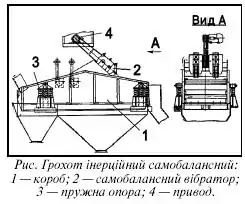

Грохот інерційний

ГРОХОТ ІНЕРЦІЙНИЙ, (рос. грохот инерционный, англ. unbalancedthrow screen, нім. Tragheitssieb n, Wuchtschwingsieb n) — грохот вібраційний, у якому збудження коливань здійснюється дебалансним віброзбудником (вібратором). Переважна більшість віброгрохотів, які випускаються у світі, є одномасовими зарезонансними машинами. При застосуванні одновального віброзбудника одержують кругові і близькі до них траєкторії коливань. Такі грохоти встановлюють під кутом нахилу 15…25о до горизонту і використовують для попереднього, допоміжного і завершального грохочення в основному сухим способом. При монтажі на коробі грохота двох ідентичних дебалансних віброзбудників з паралельно розташованими осями короб здійснює коливання по лінійним (направленим) траєкторіям. Для синхронізації використовують зубчасту передачу (самобалансні грохоти) або явище самосинхронізації (інерційно-самобалансні). Ці грохоти встановлюють горизонтально і застосовують для операцій підготовчого гро-хочення, відмивки обважнювача, дешламації, зневоднення та ін. Максимальна площа сита Г.і. досягає 50 м².

Інерційно-самобалансний грохот

Інерційні та інерційно-самобалансні грохоти (ГІЛ, ГІС, ГІТ і ГІСЛ, ГІСТ) на збагачувальних фабриках використовують для попереднього і перевірочного грохочення, зневоднення і знешламлювання, тонкої сухої і мокрої класифікації, промивки, відділення суспензії і відмивки обважнювача, розділення концентрату на товарні продукти.

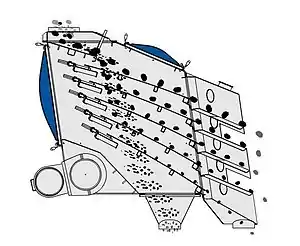

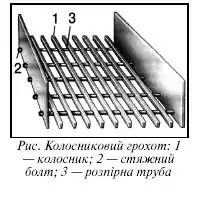

Грохот колосниковий

ГРОХОТ КОЛОСНИКОВИЙ, (рос. грохот колосниковый, англ. grizzly, fixedbar grizzly, bar screen; нім. schwingender Rost m, beweglicher Rost m, fester Rost m, Standenrost m, Schüttelrost m, Siebrost m) — машина або пристрій для розділення (сортування) сипких матеріалів крупністю до 1200 мм. Г.к. використовують при попередньому грохоченні, як правило, перед дробленням для виділення з гірничої маси грудок крупністю до 200 мм, що не вимагають дроблення. Розрізняють Г.к. нерухомі і рухомі. Останні бувають двох типів — консольний вібруючий і вібраційний. Г.к. відрізняються надзвичайно простою конструкцією, допускають розвантаження автомашин, шахтних скіпів і залізничних вагонів безпосередньо на колосникову решітку. Нерухомі Г.к. — решітка з колосників фасонного перетину, яку встановлюють, як правило, під кутом до горизонту, іноді закріпляються консольно. Трапецевидний поперечний перетин колосників утворює отвори, що розширяються донизу і тим самим зменшує небезпеку застрявання грудок. Розмір щілини між колосниками 50…200 мм. Ширина Г.к. визначається фронтом його завантаження. Щоб уникнути заклинення великих шматків між бортами загальну ширину колосникової решітки приймають не менш потрійного розміру найбільшого шматка. Кут нахилу решітки 38…50 о для руд і 30…35 о для вугілля. При підвищеній вологості вихідного матеріалу кут збільшують на 5…10 о.

Грохот струнний

ГРОХОТ СТРУННИЙ, (рос. грохот струнный, англ. string screen, нім. Harfensieb n) — грохот з нерухомим коробом і просіювальною поверхнею у вигляді системи паралельних струн та пристроєм для очищення щілин між струнами. Призначена для сухого відсіву дрібних класів (0-6 або 0-13 мм) від вугілля та антрациту з підвищеною вологістю і їх подальшого відвантаження споживачам без збагачення.

Грохот хитний

ГРОХОТ ХИТНИЙ, (рос. грохот качающийся, англ. shaker screen, shaking screen; нім. Siebmaschine f, unterkritisch schwingende Siebmaschine f, Schwingsieb n) — рухомий грохот, в якому короб з плоскою просіюючою поверхнею, встановлений на гнучких підвісках або пружних опорах, приводиться в хиткий (коливний) рух від кривошипно-шатунного привода.

Грохот конусний

Складається зі сталевого корпуса 1, усередині якого розташована зневоднююча поверхня зі шпальтових сит із щілиною розміром 0,5 — 1 мм. Верхня частина зневоднюючої поверхні являє собою зрізаний конус 2, повернутий основою догори. Твірна конуса нахилена під кутом 75º до горизонту. Нижня частина зневоднюючої поверхні виконана у вигляді багатогранної зрізаної піраміди 3, вершина якої спрямована вниз. Кут нахилу її граней становить 45º. Між верхньою і нижньою частинами розташована злегка нахилена усередину кільцева площадка 4.

Грохоти з частково рухомою просіювальною поверхнею

Існує багато конструктивних типів грохотів з частково рухомою просіювальною поверхнею — валкові, шнекові, з пружно-деформованим ситом, з безпосереднім збудженням сита.

Грохот валковий

ГРОХОТ ВАЛКОВИЙ, (рос. грохот валковый, англ. roller grizzly, нім. Walzenrost m) — грохот, просіювальна поверхня якого утворена системою паралельних обертових валків постійного або змінного перерізу. На валках змонтовані ряди паралельних круглих, ексцентричних або фасонних дисків для хвилеподібного переміщення матеріалу у напрямку, перпендикулярному осям обертання валків. Просіювальні отвори утворюються суміжними валками та дисками. Г.в. застосовуються для крупної (попередньої) класифікації матеріалу за розміром 50, 75 або 100 мм.

Грохот шнековий

Шнекові грохоти (ГШ) призначені для сухого розсіву вугілля та сланців з високою вологою по крупності від 13 мм. Матеріал по робочій поверхні переміщується ребрами валів-шнеків, при цьому відбувається відсів підрешітного продукту, а також примусове очищення елементів робочої поверхні від налиплих частинок. Переваги шнекових грохотів характеризуються відсутністю вібрацій та динамічних навантажень на будівельні конструкції будов збагачувальних фабрик, малим рівнем шуму і високими ефективністю та продуктивністю при грохоченні вологих матеріалів.

Грохот пружно-деформівний

ГРОХОТ ПРУЖНО-ДЕФОРМІВНИЙ, (рос. грохот упруго-деформируемый, нім. elastisch-deformation Sieb n) — грохот з динамічним або кінематичним збуджувачем. Поздовжні відносні коливання короба та рами викликають циклічне розтягування та послаблення окремих ділянок еластичного сита, що чергуються між собою, створюючи хвилеподібну деформацію поверхні для підвищення ефективності розсіву вологого матеріалу.

Грохот з гнучким ситом

Грохот з гнучким ситом конструктивно подібний до грохота з еластичною пружно-деформованою просіювальною поверхнею.

Грохот з місцевими вібраціями сита

Грохот з місцевими вібраціями сита — плоский похилий грохот з нерухомим коробом.

Експлуатація грохотів

Основна умова правильної експлуатації грохотів — рівномірне їх завантаження як за часом, так і по ширині сит. Велику увагу слід приділяти балансуванню грохотів, тому що навіть незначний її розлад може спричинити недопустимі коливання будівельних конструкцій.

Змазка підшипників вібратора здійснюється консистентною змазкою через кожні дві зміни роботи.

Відмінність у жорсткості амортизаційних пружин, які застосовуються для пружних опор або підвісок грохотів, не повинна перевищувати 10 %. Найбільш зношуваними елементами є робочі поверхні грохотів: колосники, сита і деталі їхнього кріплення. Термін служби цих елементів залежить від матеріалів, з яких вони виготовляються, а також способу їх кріплення в коробі. Підвищення зносостійкості і довговічності робочих поверхонь здійснюється за рахунок підбору відповідних марок сталі і інших матеріалів, які володіють необхідними властивостями. Крім того, гумові сита в порівнянні з металічними більш зносостійкі і тому мають значно більший термін служби, також заміна їх менш трудомістка.

Решета і сита кріпляться різними способами. Найбільш надійним для грохотів легкого типу є поперечний натяг робочої поверхні. При цьому кінці дротів відгинаються вздовж кромки сита, затискуються в скоби з листової сталі, а саме вони притягуються до боковини за допомогою фігурних планок (захватів) і стяжних болтів. На грохотах важкого типу застосовується поздовжній натяг робочої поверхні, яка затискається з боків дерев'яними клинами. Гумові сита установлюються на металевому каркасі і кріпляться до короба подовжніми планками і болтами. Сита повинні мати рівномірний натяг без провисань.

Для збільшення терміну служби металевого сита передбачається пристрій, що захищає сито від ударів грудок матеріалу, що падає на нього. Головну частину сита доцільно перекривати (на 0,4 — 0,5 м) металевим або гумовим (із обрізків конвеєрної стрічки) фартухом. При грохоченні високовологих і липких матеріалів застосовуються сталеві і гумові струнні сита. Крім того, для запобігання забивання металеву сітку можна захищати пластмасовим покриттям (напр., тефлоном). Одним із засобів запобігання забивання робочих поверхонь є їх обігрів — паровий або електричний.

При сухому грохоченні для зниження вмісту пилу у виробничому приміщенні до санітарних норм над грохотом необхідно встановити зонт і підключити до витяжної вентиляції.

Тривалість ремонтного циклу грохотів складає 2 — 3 роки в залежності від фізико-механічних властивостей оброблюваної корисної копалини.

Див. також

Література

- Мала гірнича енциклопедія : у 3 т. / за ред. В. С. Білецького. — Д. : Донбас, 2004. — Т. 1 : А — К. — 640 с. — ISBN 966-7804-14-3.

- Смирнов В. О., Білецький В. С. Підготовчі процеси збагачення корисних копалин. [навчальний посібник]. — Донецьк: Східний видавничий дім, Донецьке відділення НТШ, 2012. — 284 с.

- Білецький В. С., Олійник Т. А., Смирнов В. О., Скляр Л. В. Основи техніки та технології збагачення корисних копалин: навчальний посібник. — К.: Ліра-К 2020. — 634 с.

Посилання

- Грохот // Термінологічний словник-довідник з будівництва та архітектури / Р. А. Шмиг, В. М. Боярчук, І. М. Добрянський, В. М. Барабаш ; за заг. ред. Р. А. Шмига. — Львів, 2010. — С. 74. — ISBN 978-966-7407-83-4.

- ГРОХОТ //Фармацевтична енциклопедія