Автоматичне регулювання процесу дроблення

Через неможливість у сучасних дробарках оперативно змінювати величини розвантажувальної щілини, автоматичне регулювання процесу зводиться в основному до стабілізації навантаження на дробарку.

Автоматичне регулювання процесу дроблення.

Автоматичне регулювання продуктивності дробарки можна реалізувати шляхом стабілізації кількості руди, що подається, ступеня завантаження дробарки матеріалом, струму або потужності, споживаної електродвигуном дробарки, і питомої витрати електроенергії.

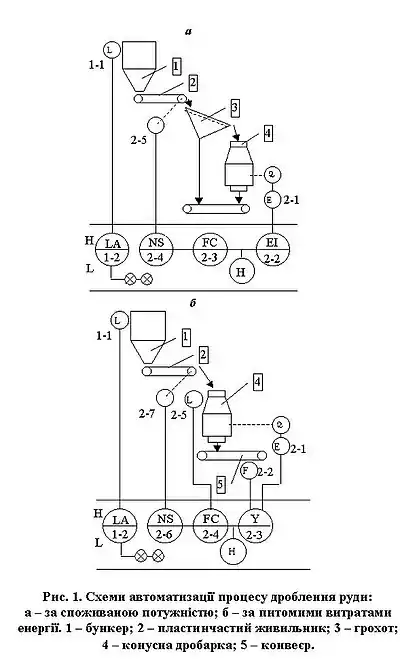

На рис. 1 наведено два варіанти схем автоматизації конусної дробарки. Технологічні схеми варіантів відрізняються тільки наявністю операції грохочення (3) в схемі «а».

Перша схема реалізовує автоматичну стабілізацію навантаження на дробарку, використовуючи як сигнал відхилення споживану двигуном потужність.

Система включає первинний перетворювач споживаної потужності (2-1), типовий набір елементів САР (вторинний прилад, регулятор із задатчиком і станцію управління). Як привод пластинчатого живильника прийнятий асинхронний електродвигун (2-5) з тиристорним управлінням, що дозволяє плавно змінювати продуктивність живильника.

Основним недоліком даної схеми автоматизації є залежність споживаної двигуном потужності від властивостей руди (твердість, крупність, вологість). Оскільки САР розраховується для умови дроблення руди з середніми механічними властивостями, не виключається можливість переповнення завантажувальної частини дробарки при надходженні більш м'якої або дрібної руди.

Потрібно звернути увагу, що наявність грохота між об'єктом регулювання (дробарка) і регулюючим органом (живильник) значно ускладнює роботу САР, оскільки в об'єкт вводиться транспортне запізнення.

Вказані недоліки відсутні в схемі автоматизації, що показана на рис. 1, б. Вхідним сигналом у даній схемі прийнято відхилення питомої витрати електроенергії. Сигнал, пропорційний питомій витраті енергії, визначається шляхом ділення в блоку (2-3) сигналу від перетворювача потужності (2-1) на сигнал від системи вимірювання ваги (2-2). При надмірному заповненні дробарки матеріалом, внаслідок, наприклад, зниження його міцності, на регулятор (2-4) надходить інформація від датчика рівня (2-5), що забороняє подальше збільшення навантаження на дробарку.

У обох схемах автоматизації передбачено контроль верхнього і нижнього рівнів у бункерах вихідного матеріалу (системи 1).

На практиці частіше реалізовується принцип стабілізації потоку і запасу матеріалу для процесів крупного, середнього і дрібного дроблення шляхом управління потоково-транспортною системою (ПТС) цехів і заповненням дробарок і грохотів рудою. Управління ПТС забезпечує стабільність потоку руди по технологічній схемі, включаючи ланки: бункери, конвеєри, грохоти, дробарки, живильники, перевантажувальні вузли.

Для автоматизації заповнення бункерів можна рекомендувати апаратуру автоматичного управління завантаженням бункера, що включає пристрій дистанційної передачі інформації і апаратуру автоматизації завантаження бункера, що випускається Луганським заводом «Вуглеприлад». Апаратура управляє пересуванням завантажувального механізму над бункером в автоматичному, дистанційному і місцевому режимах за допомогою логічних схем, наприклад, на базі безконтактних елементів («Оператор»).

В Україні експлуатуються різні типові системи дистанційного управління, які дозволяють здійснювати запуск і зупинку будь-якої складності потоково-транспортних систем.

Див. також

Джерела

- Папушин Ю. Л., Білецький В. С. Основи автоматизації гірничого виробництва. — Донецьк : Східний видавничий дім, 2007. — 168 с. — ISBN 978-966-317-004-6.