Дробарка

Дробарка (рос. дробилка, англ. breaker, crusher, нім. Brecher m, Brechapparat m, Breckwerk n, Zerkleinerungsmaschine f, Quetsche f, Quetscher m) — машина для дроблення та подрібнення грудкової мінеральної сировини та інших твердих матеріалів.

Історія

Попередником дробарки була в середньовічна товчільна машина, описана Георгієм Агріколою у енциклопедії «De Re Metallica» (1556 р.).

Загальний опис. Класифікація

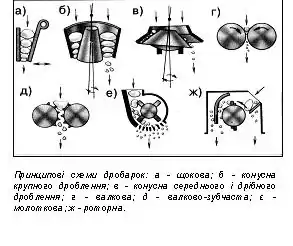

Розрізняють щокові, конусні, валкові, барабанні, молоткові і роторні дробарки та ступи, дробарки спеціального призначення. Вибір типу Д. визначається технол. завданнями. Щокові і конусні дробарки — для дроблення абразивних матеріалів міцних і середньої міцності, валкові — для матеріалів середньої міцності, ударні — для м'яких і середньої міцності малоабразивних матеріалів. Прикладом сучасних спеціальних дробарок може бути вітчизняна двороторна дробарка А. Сінозацького для отримання кубовидного щебеню. Напрямки вдосконалення дробарок — збільшення їх одиничної потужності, терміну служби, зниження рівня шуму і запиленості, автоматизація, оптимізація режиму роботи. Д. виготовляються на ряді вітчизняних заводів, зокрема Новокраматорському машинобудівному заводі (НКМЗ), Ясинуватському машинобудівному заводі, а також на заводах Кривого Рогу, Дніпра, Хрустального.

Щокові дробарки установлюють переважно на збагачувальних фабриках невеликої продуктивності. Вони в порівнянні з конусними дробарками більш пристосовані для дроблення твердих матеріалів, займають менше місця по висоті, простіші конструктивно, але менш пристосовані для дроблення матеріалів пластинчастої форми. Щокові дробарки працюють за принципом роздавлювання і частково стиранням між двома щоками, з яких одна — нерухома, а інша — рухома. Щокові дробарки розділяються на два кінематичних класи: із простим рухом щоки;— ЩДП (рис. а) і складним;— ЩДС.

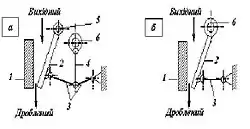

Схеми щокових дробарок:

а — з простим рухом щоки, б — зі складним рухом щоки. 1 — нерухома щока; 2 — рухома щока; 3 — розпірні плити; 4 — шатун; 5 — вісь; 6 — ексцентриковий вал.

| Літерні позначки | Цифрові позначки |

|---|---|

| ЩДП — дробарка щокова з простим коливанням ЩДС — дробарка щокова із складним коливанням |

BxL — ширина і довжина завантажувального отвору, мм |

| ККД — конусна дробарка крупного дроблення | B/s — ширина завантажувального і розвантажувального отворів, мм |

| КСД — конусна дробарка середнього дроблення КМД — конусна дробарка дрібного дроблення |

D — діаметр рухомого конуса, мм |

| ДГ — дробарка валкова з гладкими валками | DxL — діаметр і довжина валків, мм |

| М — дробарка молоткова ДРК — дробарка роторна крупного дроблення ДРС — дробарка роторна середнього дроблення |

DxL — діаметр і довжина ротора, дм |

| МСЦ — млин стержневий з центральним розвантаженням МШЦ — млин кульовий з центральним розвантаженням МШР — млин кульовий з розвантаженням через решітку ММС — млин мокрого самоподрібнення МРГ — млин рудногальковий |

DxL- діаметр і довжина барабана, мм |

| ДДЗ — дробарка двовалкова із зубчатими валками | D — діаметр валків, дм |

У дробарку з простим рухом щоки (рис. а) вихідний матеріал завантажується зверху в робочий простір між рухомою 1 і нерухомою 2 щоками. При обертанні ексцентрикового вала 6 шатун 4 рухається у вертикальному напрямку, його рух через розпірні плити 3 передається рухомій щоці 2. Таким чином, рух шатуна вгору супроводжується наближенням рухомої щоки до нерухомої і дробленням матеріалу. При русі шатуна униз рухома щока відходить від нерухомої, у цей час здійснюється розвантаження дробленого продукту під дробарку.

В дробарках зі складним рухом (рис. б) рухома щока 2 підвішена безпосередньо на ексцентриковий вал 6. Внаслідок цього всі точки поверхні рухомої щоки описують овальні траєкторії, тому матеріал піддається не тільки роздавлюванню, але й стиранню. Щокові дробарки застосовують для крупного (ЩДП) і середнього (ЩДС) дроблення твердих порід зі ступенями дроблення до 4.

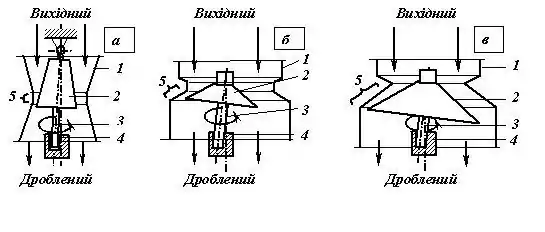

Конусні дробарки встановлюють на збагачувальних фабриках великої продуктивності. Основне подрібнююче зусилля в конусних дробарках — роздавлювання, але має місце і розлам грудок при вигині, що виникає, коли грудка затиснута між увігнутою поверхнею чаші 1 і опуклою поверхнею рухомого конуса 2. Конусні дробарки за своїм призначенням розділяються на дробарки для крупного дроблення — ККД (рис. а), середнього дроблення — КСД (рис. 2.12 б) і дрібного дроблення — КМД (рис. в).

Схеми конусних дробарок:

а — крупного дроблення; б — середнього дроблення; в — дрібного дроблення. 1 — конічна нерухома чаша; 2 — подрібнюючий конус; 3 — вал; 4 — екс-центриковий стакан; 5 — зона дроблення.

У конусних дробарках матеріал дробиться в кільцевому просторі, утвореному нерухомою конічною чашею 1 і розташованим усередині цієї чаші рухомим подрібнюючим конусом 2, закріпленим на ексцентрично встановленому (завдяки стакану 4) валу 3. Принцип дії всіх конусних дробарок однаковий: наближення подрібнюючого конуса до чаші супроводжується дробленням грудок матеріалу, що надходить у дробарку зверху, а видалення — розвантаженням дробленого продукту, що виходить униз, під дробарку.

Конусні дробарки використовують для дроблення твердих і в'язких порід. Конусні дробарки крупного дроблення звичайно працюють при ступені дроблення до 4, середнього і дрібного — до 7.

Дробарка повинна забезпечити необхідну продуктивність при заданій крупності дробленого продукту. Ширина приймального отвору дробарки повинна бути на 15 % більше розміру максимального зерна у вихідному матеріалі.

Продуктивність щокових і конусних дробарок звичайно визначають за даними каталогів з урахуванням поправок на дробильність (κдр), насипну густину (κδ) і крупність подрібнюваного матеріалу (κd): Q=Qκ · κдр·κδ· κd

де Qκ — продуктивність дробарки за каталогом, т/год; κd ,κδ, κдр — поправочні коефіцієнти.

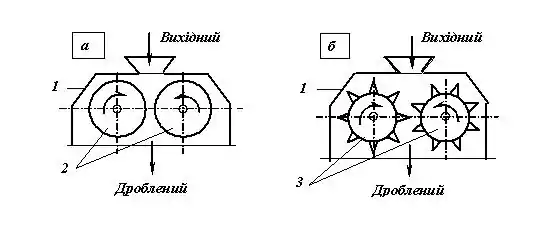

Валкові дробарки виготовляються з гладкими — ДГ і зубчатими валками — ДДЗ.

Принцип дії дробарок однаковий: вихідний матеріал подається зверху, затягується валками 2 (3), що обертаються назустріч один одному, і при проходженні між ними дробиться.

Валкові дробарки з гладкими валками (рис. а) працюють за принципом роздавлювання вихідного матеріалу при затягуванні його в щілину між валками. Вони застосовуються для середнього і дрібного дроблення руд, коли недопустиме переподрібнення цінного крихкого мінералу (марганцеві, каситеритові, вольфрамітові руди, калійні солі), іноді їх застосовують для середнього дроблення вугілля й коксу

Валкові дробарки:

а — з гладкими валками; б — з зубчатими валками. 1 — корпус; 2 — гладкі валки; 3 — зубчаті валки

При виборі дробарок з гладкими валками треба дотримуватися умови захоплення валками шматка матеріалу, що дробиться: DВ=(15:20)Dmax

де DB — діаметр валків, мм; Dmax — максимальний розмір грудок матеріалу, що дробиться, мм.

На збагачувальних фабриках дробарки з гладкими валками звичайно використовують при ступені дроблення 3-4.

Валкові дробарки з зубчатими валками (рис. б) призначені для крупного і середнього дроблення м'яких і крихких порід (вугілля, антрацитів і сланців) при необхідності одержати грудковий дроблений продукт із невеликим вмістом дріб'язку.

Процес дроблення в дробарках із зубчатими валками відбувається за рахунок розколювання порід і здійснюється при меншому переподрібненні та витраті енергії, ніж у щокових і конусних дробарках.

Зубчаті дробарки працюють при ступенях дроблення 4-6. Для зубчатих дробарок також повинна виконуватися умова захоплення шматка матеріалу, що дробиться: DB = (1,5 — 3,5) Dmax

де DB і Dmax — діаметр валків і максимальний розмір грудок матеріалу, що дробиться, мм.

Продуктивність валкових дробарок визначається за формулою: Q=nπDLsδk, т/год, де n — частота обертання валків, хв−1; D, L — діаметр і довжина валка, м; s — ширина щілини між валками, м; δ — густина матеріалу, що дробиться, т/м³; k — коефіцієнт розпушення дробленого продукту в момент розвантаження (k = 0,1 — 0,3).

Валкові дробарки мають багато переваг:

- простота конструкції;

- компактність;

- надійність в експлуатації і невеликий вміст дріб'язку в готовому продукті.

Однак вони мають низьку продуктивність і великі питомі витрати електроенергії.

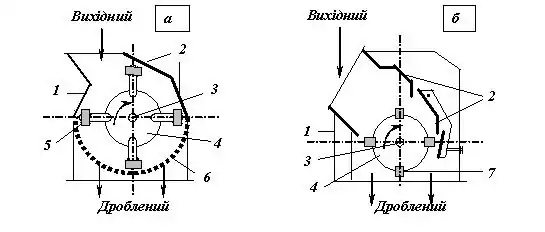

Дробарки ударної дії (молоткові — М і роторні — ДРК і ДРС) використовуються для крупного, середнього і дрібного дроблення матеріалів не тільки низької і середньої, але й підвищеної міцності. До переваг дробарок ударної дії слід віднести:

Дробарки ударної дії:

а — молоткова дробарка; б — роторна дробарка. 1 — корпус; 2 — броньові відбійні плити; 3 — вал; 4 — ротор; 5 — молотки; 6 — колосникова решітка; 7 — било.

- простоту конструкції,

- надійність, компактність,

- велику продуктивність,

- високий ступінь дроблення (20 і більше,

- порівняно невеликі питомі витрати електроенергії.

Тому вони широко застосовуються для дроблення кам'яного вугілля, коксової шихти, вапняку, руд чорних, кольорових, рідкісних і благородних металів, калійних солей, баритових, флюоритових і азбестових руд, будівельних матеріалів.

Дробарки ударної дії виготовляються одно- і двороторними, з колосниковими решітками і без них, з реверсивними і нереверсивними роторами. Основна відмінність молоткових і роторних дробарок полягає в кріпленні бил — у молоткових дробарок вони закріплені шарнірно, у роторних — жорстко.

У молоткових дробарках (рис. а) вихідний матеріал через завантажувальний отвір надходить у робочий простір, обмежений корпусом 1, який є захищеним броньовими плитами 2. Усередині робочого простору на горизонтальному валу 3 обертається ротор 4 з моло-тками 5, закріпленими шарнірно. Молотки вдаряють по грудках і з силою відкидають їх до стінок корпуса на плити, де грудки додроблюються.

Таким чином, процес дроблення здійснюється в результаті ударів молотків по грудках матеріалу, ударів грудок матеріалу об броньові плити і роздавлювання та стирання матеріалу молотками на колосникових решітках. Дроблений продукт розвантажується через отвори колосникових решіток 6.

Принцип дії роторних дробарок аналогічний принципу дії молоткових дробарок. У роторних дробарках дроблення здійснюється жорстко закріпленими на роторі 4 билами 7. Матеріал завантажується в зону ротора, що обертається з великою швидкістю. Ударами бил грудки руйнуються, і їх частини відкидаються на відбійні броньові плити 2 або колосники, що утворюють камеру дроблення. Ударяючись об футеровку, грудки руйнуються і знову відскакують на ротор. Це повторюється доти, поки грудки, досягши визначеної крупності, не вийдуть із дробарки через вихідну щілину або отвори колосникових решіток.

Роторні дробарки випускають двох типів: ДРК — для крупного дроблення і ДРС — для середнього і дрібного. У роторних дробарок співвідношення між діаметром ротора (DP) і максимальним розміром шматка в живленні (Dmax) складає: — для дробарок ДРК: DP = (1,7 … 2) Dmax, — для дробарок ДРС: DP = 3,3Dmax.

Продуктивність дробарок ударної дії визначають за ефективністю дроблення: Q = N·ηe·ет·kдр·kd,

де N — встановлена потужність електродвигуна, кВт; η — коефіцієнт використання потужності електродвигуна (η = 0,8-0,95); eет — ефективність дроблення еталонної дробарки, т/кВтּгод; kдр — поправочний коефіцієнт на дробильність руди; kd — поправочний коефіцієнт на крупність руди.

Двороторні дробарки в порівнянні з однороторними менш піддані забиванню і звичайно застосовуються для дроблення вологіших матеріалів і матеріалів, що злипаються, вони також дозволяють завантажувати матеріал більшої крупності. Ширину щілини колосникових решіток і відстань між ними та кінцем бил (молотків) вибирають залежно від необхідної крупності дробленого продукту і вологості дроблюваного матеріалу. При дробленні глинистих вологих руд, щоб уникнути забивання колосникових решіток, відстань між колосниками збільшують. У важких випадках дробарки працюють без колосникових решіток. Без колосникових решіток продуктивність дробарки підвищується, але при цьому в дробленому продукті з'являються зерна крупніші допустимих розмірів.

Експлуатація дробарок

Показники роботи дробарок залежать від фізичних властивостей матеріалу (міцності, крупності, текстурних особливостей та ін.), а також від умов їхньої експлуатації.

- Загальні умови експлуатації дробарок

Основна умова високої продуктивності дробарок при збереженні заданої крупності дробленого продукту — рівномірне завантаження і своєчасна заміна зношеної футерівки.

Футерівка робочого простору дробарки здійснюється плоскими плитами або плитами у вигляді сегментів, виготовленими із міцних зносостійких марганцевистих сталей. Термін служби футерівки залежить від фізико-механічних властивості корисних копалин, повноти завантаження дробарки, прийнятого ступеня дроблення і складає від 5 до 10 місяців.

Важливе значення для ефективній експлуатації дробарки має систематичний контроль за циркуляцією і температурою масла підшипників, а також охолоджувальної води. Для змазування поверхонь, які труться, застосовують індустріальні масла і консистентні мастила. Надійність роботи дробарок також обумовлюється недопущенням попадання в робочий простір предметів, що не дробляться (металічних). Крім того, при експлуатації дробарок необхідно виключити випадки запуску під завантаженням. Перед зупинкою дробарки необхідно припинити завантаження вихідного матеріалу і виробити матеріал, що знаходиться в робочому просторі. Тільки після повного зупинення дробарки виключається масляний насос і припиняється подача охолоджуючої води.

- Особисті умови експлуатації дробарок викладені у статті Експлуатація дробарок

Див. також

- Валкова дробарка

- Конусна дробарка

- Конусно-валкова дробарка

- Молоткова дробарка

- Роторна дробарка

- Щокова дробарка

- Жиродиск

- Дробильно-сортувальна установка

- Дробильно-сортувальна фабрика

- Дроблення корисних копалин

- Закрупнення

- Відцентрово-ударна дробарка

- Експлуатація дробарок

Література

- Смирнов В. О., Білецький В. С. Підготовчі процеси збагачення корисних копалин. [навчальний посібник]. — Донецьк: Східний видавничий дім, Донецьке відділення НТШ, 2012. — 284 с.

- Білецький В. С., Смирнов В. О. Технологія збагачення корисних копалин. — Донецьк, 2000

- Мала гірнича енциклопедія : у 3 т. / за ред. В. С. Білецького. — Д. : Донбас, 2004. — Т. 1 : А — К. — 640 с. — ISBN 966-7804-14-3.

- Білецький В. С., Олійник Т. А., Смирнов В. О., Скляр Л. В. Основи техніки та технології збагачення корисних копалин: навчальний посібник. — К.: Ліра-К 2020. — 634 с.

- Сокур М. І. Рудопідготовка: дроблення, подрібнення, грохочення: монографія / Сокур М. І., Білецький В. С. Ведмідь І. А., Робота Є. М.. — Кременчук: ПП Щербатих О. В. — 2020. — 494 с.

- Білецький В. С., Олійник Т. А., Смирнов В. О., Скляр Л. В. Основи техніки та технології збагачення корисних копалин: навчальний посібник. — К.: Ліра-К 2020. — 634 с.

Посилання

- Дробарка // Термінологічний словник-довідник з будівництва та архітектури / Р. А. Шмиг, В. М. Боярчук, І. М. Добрянський, В. М. Барабаш ; за заг. ред. Р. А. Шмига. — Львів, 2010. — С. 86. — ISBN 978-966-7407-83-4.