Дроблення і подрібнення

Дро́блення і подрі́бнення — це процеси руйнування корисних копалин шляхом застосування переважно зовнішніх механічних впливів.

Загальний опис

Між дробленням і подрібненням принципового розходження немає. Умовно вважають, що при дробленні одержують зерна крупністю більше 5 мм, а при подрібненні — менше 5 мм.

Дроблення і подрібнення на збагачувальних фабриках використовують для роз'єднання тісно переплетених і зрослих між собою зерен різних мінералів, що містяться в корисній копалині. Чим повніше відбувається розкриття зерен корисної копалини при дробленні і подрібненні, тим успішніше його наступне збагачення. Крупність дроблення і подрібнення корисних копалин залежить від їхнього мінерального складу, вкраплення корисних мінералів, подальшого методу збагачення і характеру використання продуктів збагачення.[1]

При дробленні і подрібненні будь-яких матеріалів слід дотримуватися принципу «не дробити нічого зайвого» (Принцип Чечотта), тому що переподрібнення приводить до зайвої витрати електроенергії, збільшення зносу дробарок і млинів, зменшення їхньої продуктивності і погіршення показників збагачення.

Процеси дроблення, подрібнення і грохочення належать до основних операцій рудопідготовки, без яких збагачення корисних копалин неможливе. Процес первинної переробки корисних копалин можна підрозділити на два етапи: роз'єднання мінералів, тобто вивільнення зерен цінного мінералу від оточуючих зерен інших мінералів і порожньої породи; розділення мінералів (власне збагачення), тобто виділення вільних зерен цінного мінералу у концентрат. Технологічне призначення операцій дроблення і подрібнення полягає у тому, щоб розкрити (вивільнити) мінерали, які тісно переплелися та зрослі між собою або (при застосуванні у подальшому гідрометалургії, хімічних методів збагачення) — відкрити поверхню корисного компонента, зробивши її доступною для контакту з реагентом. Крупність зерен, до якої необхідно дробити або подрібнювати матеріал перед збагаченням, визначається розміром вкраплення цінних мінералів і процесом, що прийнятий для збагачення корисної копалини.

Історія

Георг Агрікола описує ряд методів і пристроїв для дроблення корисних копалин, зокрема, ручне дроблення кувалдами і знаряддями-аналогами ціпів, а також товчильні машини.[2]

Енергоємність

Дроблення і подрібнення є найбільш енергоємними і дорогими процесами у циклі збагачення корисних копалин. Капітальні та експлуатаційні витрати на них можуть досягати 70 % від усіх затрат на збагачення. Тому удосконалення дробильного і подрібнювального обладнання, застосування найбільш ефективних і економічних способів і схем підготовчих операцій мають важливе економічне значення.

Стадії дроблення

На збагачувальних фабриках дроблення і подрібнення корисних копалин звичайно здійснюють за кілька стадій, тому що необхідний ступінь дроблення в одній машині одержати неможливо. Частина загального процесу дроблення або подрібнення, яка здійснена в одній машині, називається стадією дроблення (подрібнення). Ступінь дроблення (подрібнення), що досягається в окремій стадії, називається частковим, а у всіх стадіях — загальним. Загальний ступінь дроблення дорівнює добутку ступенів дроблення (подрібнення) в окремих стадіях.

Залежно від крупності вихідного і дробленого (подрібненого) продуктів розрізняють три стадії дроблення і три стадії подрібнення:

| Дроблення | Подрібнення | |||||

|---|---|---|---|---|---|---|

| Стадія | Крупність продуктів, мм | Стадія | Крупність продуктів, мм | |||

| вихідного | дробленого | Розмір зерна (мм) в | Вміст класу — 0,074 мм в подрібнено-му, % | |||

| вихідному | подрібненому | |||||

| Крупне дроблення | 1200 — 500 | 350 — 100 | Крупне подрібнення | 20 — 40 | до 5 | 50 — 60 |

| Середнє дроблення | 350 — 100 | 100 — 40 | Середнє подрібнення | до 5 | до 0,6 | 60 — 80 |

| Дрібне дроблення | 100 — 40 | 40 — 10 | Тонке подрібнення | до 5 | до 0,15 | понад 85 |

Число стадій дроблення і подрібнення залежить від фізико-механічних властивостей корисної копалини, вкраплення корисного мінералу і крупності, що допускається подальшим процесом збагачення. Машини, у яких здійснюються процеси дроблення і подрібнення, називаються відповідно дробарками і млинами. Ефективність роботи дробарок (млинів) оцінюється кількістю дробленого (подрібненого) продукту на 1 квт/год витраченої електроенергії.

Ступінь дроблення

Кількісною характеристикою процесів дроблення і подрібнення служить ступінь дроблення або подрібнення, яка показує у скільки разів зменшився розмір грудок (зерен) матеріалу при дробленні або подрібненні.

Ступенем дроблення (подрібнення) називається відношення розмірів зерна вихідного матеріалу до розмірів зерна дробленого (подрібненого) матеріалу. В деяких випадках ступінь дроблення визначається як відношення розмірів найбільших грудок до та після дроблення (подрібнення). Ступінь дроблення (подрібнення), що досягається в окремій стадії дроблення (подрібнення), тобто в одній дробарці (млині) називається частковим, а у всіх стадіях — загальним. Загальний ступінь дроблення дорівнює добутку ступенів дроблення (подрібнення) в окремих стадіях. Щокові і конусні дробарки крупного дроблення звичайно працюють при ступенях дроблення і = 3-4, конусні дробарки середнього і дрібного дроблення — при ступенях дроблення і = 4-7, конусні інерційні дробарки дрібного дроблення і = 10-15. Валкові дробарки з гладенькими валками працюють при і = 3-4, зубчастими валками і = 4-6. Молоткові і роторні дробарки забезпечують ступінь дроблення і = 20 і більше.

Схеми дроблення і подрібнення

Див. також Схеми подрібнення, Схеми дроблення.

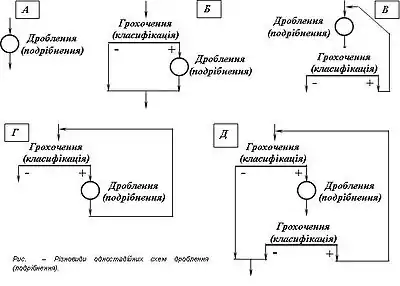

СХЕМИ ДРОБЛЕННЯ (ПОДРІБНЕННЯ) — операції дроблення (подрібнення), а також грохочення (класифікації) складають стадію дроблення (стадію подрібнення), а сукупність стадій дроблення (подрібнення) — схему дроблення (подрібнення). Залежно від наявності і призначення операцій грохочення в схемах дроблення і класифікації в схемах подрібнення розрізняють п'ять різновидів стадій (одностадійних схем) дроблення або подрібнення (рис.). Різновиди стадій, які використовуються в схемах дроблення і подрібнення такі: стадія А — відкрита; стадія Б — відкрита з попереднім грохоченням; стадія В — замкнена з перевірочним грохоченням; стадія Г — замкнена з поєднанням попереднього і перевірочного грохочення; стадія Д — замкнена з роздільними попереднім і перевірочним грохоченням.

Звичайно використовується сухий спосіб дроблення. Мокре дроблення застосовують у тих випадках, коли гірнича маса містить глину (манґанові, бурозалізнякові і інші руди). Подрібнення, як правило, здійснюється мокрим способом. Сухе подрібнення застосовується, якщо добавка води небажана (напр., при приготуванні пилоподібного палива), а також при сухому збагаченні подрібненого продукту.

Подрібнення корисних копалин у млинах може здійснюватись у відкритому, замкненому і частково замкненому циклі. При відкритому циклі подрібнений продукт направляють або в подальшу стадію подрібнення, або на збагачення. При замкненому або частково замкненому циклі подрібнений продукт (весь або частину) направляють на класифікацію, піски якої повертаються у млин, а злив направляють на подальшу переробку.

При виборі раціональної схеми дроблення необхідно вирішити два основних питання: про число стадій дроблення і про необхідність операцій грохочення в окремих стадіях. Число стадій дроблення при підготовці руд до подрібнення повинне дорівнювати двом або трьом. Виключення з правила може бути зроблено: у випадку використання інерційних, молоткових і роторних дробарок, що мають високий ступінь дроблення (20-40); для фабрик дуже малої продуктивності (до 100 т/добу), де з метою спрощення схеми дроблення вона приймається одностадійною і при цьому допускається підвищена крупність грудок у живленні млинів; для фабрик дуже великої продуктивності (понад 40000 т/добу), що переробляють тверді руди плитнякової будови (типу криворізьких магнетитових кварцитів), приймається чотиристадійна схема дроблення. Попереднє грохочення перед першою стадією дроблення застосовується рідко, його застосування повинне бути обґрунтоване; перед другою стадією, попереднє грохочення, як правило, передбачається, відмова від нього повинна бути обґрунтованою; перед третьою стадією дроблення попереднє грохочення передбачається завжди. У останній стадії дроблення повинна бути операція перевірочного грохочення.

Див. також

Примітки

- Kanda, Yoshiteru; Kotake, Naoya (2007). У Salman, Agba D.; Hounslow, Michael J. Handbook of Powder Technology, Volume 12: Particle breakage. Elsevier. с. 529–551. Процитовано 20 серпня 2010. Проігноровано невідомий параметр

|section=(довідка) - Full text of De Re Metallica. Архів оригіналу за 3 травня 2006. Процитовано 18 березня 2016.

Література

- Смирнов В. О., Білецький В. С. Підготовчі процеси збагачення корисних копалин. [навчальний посібник]. — Донецьк: Східний видавничий дім, Донецьке відділення НТШ, 2012. — 284 с.

- Білецький В. С., Смирнов В. О. Технологія збагачення корисних копалин. — Донецьк: Східний видавничий дім. 2000.

- Мала гірнича енциклопедія : у 3 т. / за ред. В. С. Білецького. — Д. : Донбас, 2004. — Т. 1 : А — К. — 640 с. — ISBN 966-7804-14-3.

- Дезінтеграція мінеральних ресурсів: монографія / Сокур М. І., Кіяновський М. В., Воробйов О. М., Сокур Л. М., Сокур І. М. — Кременчук: видавництво ПП Щербатих О. В., 2014—304 с.

- Сокур М. І. Рудопідготовка: дроблення, подрібнення, грохочення: монографія / Сокур М. І., Білецький В. С. Ведмідь І. А., Робота Є. М.. — Кременчук: ПП Щербатих О. В. — 2020. — 494 с.

- Білецький В. С., Олійник Т. А., Смирнов В. О., Скляр Л. В. Основи техніки та технології збагачення корисних копалин: навчальний посібник. — К.: Ліра-К 2020. — 634 с.

Посилання

- Дроблення // Термінологічний словник-довідник з будівництва та архітектури / Р. А. Шмиг, В. М. Боярчук, І. М. Добрянський, В. М. Барабаш ; за заг. ред. Р. А. Шмига. — Львів, 2010. — С. 86. — ISBN 978-966-7407-83-4.

- ЗДРІБНЮВАННЯ //Фармацевтична енциклопедія