Корончасте свердло

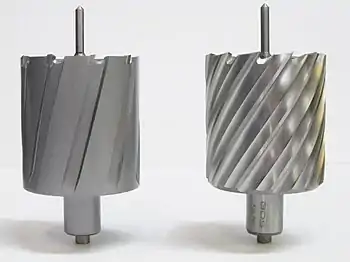

Коро́нчасте свердло́ (також відоме під назвами пустотіле свердло, кільцеве свердло, кільцева фреза) — свердло у вигляді пустотілого циліндра з різальними крайками на одному з його торців. Таке свердло при свердлінні перетворює у стружку лише вузьку кільцеву частину матеріалу на периметрі отвору, що обробляється, залишаючи матеріал у середині.

Корончасті свердла є альтернативою до менш ефективних, дорожчих і повільніших спіральних свердел. Корончасті свердла мають схожість з кільцевими пилками (англ. hole saw) і коронками для буріння бетону (англ. core drill), різниця полягає лише у матеріалі та геометрії різальних крайок. Корончасті свердла є продуктивнішими, простішими і точнішими, ніж звичайні спіральні свердла.

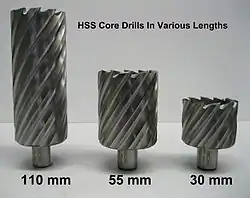

Корончасті свердла виготовляються у розмірах діаметра обробки від 12 мм до 200 мм (і більших під замовлення). Типова довжина корончастого свердла становить 30 мм, 55 мм, 75 мм та 110 мм.

Недоліком корончастого свердла є неможливість свердління глухих отворів.

Історична довідка

Перший патент на корончасте свердло було видано американському винахіднику і підприємцю Дізу Гогену (англ. Dough Hougen) у 1973[1].

У той час звичайні спіральні свердла були настільки популярні, що у виробників свердел ідея нового свердла інтересу не викликала. Тоді Гоген показав свердло слюсарям та складальникам металоконструкцій, і вони зацікавились ним. На той час вони використовували для свердління отворів у металоконструкціях переносні свердлильні верстати з магнітною основою. Ці верстати важили 45 кг, що вимагало двох робітників для їх встановлення. Будівельники прозвали ці верстати «творцями вдів», оскільки під час свердління спіральними свердлами від значних зусиль верстат іноді відривало від поверхні, що приводило до травмувань та падінь робітників з висотних конструкцій[2].

Корончасте свердло, створене Гогеном, було безпечнішим, але проблему маси верстата не вирішувало. Гоген згодом запропонував легшу конструкцію свердлильного верстата на магнітній основі, що важив лише 12,7 кг. Поява легкого верстата для роботи з корончастими свердлами забезпечила зростання продажів як верстатів, так і корончастих свердел[2].

Корончасте свердло із швидкорізальної сталі було запатентоване Майклом Бехаррі (англ. Michael Beharry) у 1983[3]. Корончасте свердло з твердосплавними напайками запатентували у 1985 Мікія Тошіо (Mikiya Toshio) та Соджі Мічіхіро (Shoji Michihiro)[4]

Особливості використання

Економія часу та енергії

Так як корончасті свердло видаляє матеріал лише по периферії отвору, перетворюється у стружку менше матеріалу при створенні отвору, а значить процес відбувається швидше. Спіральні свердла такого ж діаметра видаляють весь матеріал з отвору, що обмежує швидкість різання. Крім того, корончасте свердло не вимагає попереднього засвердлювання як кільцева пилка, і не вимагає поступового збільшення діаметра свердла як під час свердління тонких матеріалів спіральними свердлами (для цих цілей також може використовуватись східчасте свердло). Отвір корончастим свердлом отримується за один робочий хід, що прискорює процес виготовлення.

Так як кількість матеріалу, що видаляється є меншою, то затрачається менше енергії на свердління отворів[5].

Шорсткість поверхні

Отвори, виконані корончастим свердлом, мають меншу шорсткість поверхні і вищу точність, розмірів ніж отвори, виконані спіральним свердлом[5].

Простота використання

Завдяки геометрії корончастого свердла свердління отворів під непрямими кутами до поверхні є надзвичайно простим[5] і не потребує попередніх операцій.

Ефективне охолодження

Охолодження корончастого свердла забезпечується подаванням мастильно-охолоджувальної рідини усередину свердла. Охолодження і мащення є важливими при свердлінні глибоких отворів[5].

Мала маса

Корончасті свердла потребують низьких обертів (від 50 об/хв), та мають меншу вагу, порівняно зі спіральними свердлами. І з ростом діаметрів різниця у вазі стає більшою. Мала маса і менші зусилля різання дозволяють використовувати корончасті свердла на легких свердлильних верстатах з магнітною підошвою[5].

Матеріал свердла

Корончасті свердла виготовляються з швидкорізальної сталі або із звичайної сталі з напайками пластинок із твердого сплаву.

Свердла із швидкорізальної сталі можна повторно заточувати, на відміну від твердосплавних пластинок, перезаточування яких зазвичай є недоцільним. Так як корончасте свердло містить більшу кількість різальних крайок, заточка може потребувати вищої кваліфікації при ручному виконанні, або використання спеціальних заточувальних верстатів. Свердла малих діаметрів із швидкорізальної сталі є дешевшими від аналогічних свердел із напайками приблизно до діаметра 40 мм. При більших діаметрах твердосплавні свердла є дешевшими і, крім цього, вони можуть працювати на більших швидкостях різання та обробляти твердіші матеріали, порівняно з інструментом із швидкорізальної сталі.

Свердла можуть мати захисне покриття, наприклад з нітриду титану яке підвищує довговічність та зносостійкість свердла.

Свердління труб та нерівних поверхонь

Корончасті свердла не мають конкуренції, коли потрібно свердлити отвори у стінках труб чи інших перетинках з похилими поверхнями, свердління звичайними спіральними свердлами зазвичай вимагає додаткового попереднього підготовлення поверхні та керніння. Крім того компактність і простота роботи зі свердлильними верстатами на магнітній підошві дозволяють встановлювати верстат на трубу у місці, де потрібен отвір, а не транспортувати трубу до верстата. Верстати для свердління труби мають додаткове кріплення до труби ланцюгами.

При роботі з трубами перевага віддається свердлам із швидкорізальної сталі (HSS), так як свердла з напайками від ударних навантажень при свердлінні схильні до викришування.

Див. також

Примітки

- Hougan, Dough. Inventing, As a Way of Life.

- Doug Hougen, Inventor. Inventors' Council of Michigan (INCOM). Архів оригіналу за 31 березня 2014. Процитовано 30 травня 2014.

- United States Patent. Patent number 4516890. Filed 12.09.1983. USA.

- United Kingdom Patent. Patent number 2167983-A. Filed 31.10.1985. UK.

- Benefits of Using an Annular Cutter.

Посилання

- Tube drilling with magnetic base drilling machines. Magnetic Drilling Machines .com. 3 листопада 2015. Процитовано 21 березня 2017.