Мартенівський спосіб одержання сталі

Мартенівський спосіб одержання сталі

Техніка і технологія

Мартенівський спосіб з'явився в результаті необхідності переробки великої кількості металобрухту, масова переробка якого в конверторах неможлива (через недостатність тепла в ньому). Ця проблема була вирішена шляхом створення полуменевої (мартенівської) печі. В середині 20 століття понад 80 % всієї виплавленої сталі одержували мартенівським способом. В подальшому, з розвитком киснево-конвертерного процесу, роль мартенівського виробництва у виробництві сталі значно впала. Розповсюдженість способу пояснювалася його універсальністю:

- плавку можна вести як на твердій, так і на рідкій шихті з будь-якими співвідношеннями металобрухту і чавуну;

- спосіб характеризується невисокими вимогами до якості сировини;

- процес плавки добре регулюється;

- вихід готової сталі високий;

- процес дозволяє виготовити сталь майже всього сортаменту.

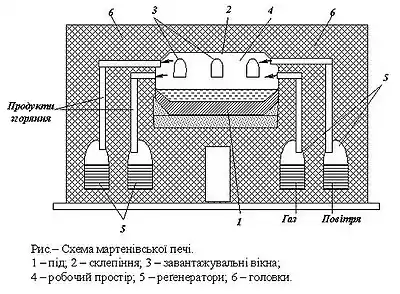

Мартенівська піч (рис.) являє собою споруду з вогнетривкої цегли, яка стягнута рядом металічних балок, що утворюють зовнішній каркас. Робочий простір печі обмежений зверху склепінням, знизу — подом, спереду і ззаду — стінками, з боків — головками. Головки служать для подачі палива і повітря в робочий простір печі, а також для відводу продуктів згоряння з печі. Піч має вигляд овальної чаші, в ньому відбувається процес плавки. Передня стінка має ряд завалочних вікон для завантаження шихтових матеріалів, а задня стінка — льотку для випуску металу.

Основні матеріали шихти для мартенівської плавки такі: чавун, скрап, металобрухт, розкиснювачі, легуючі добавки, залізна руда, вапняк і ін.

Підготовка шихти включає операції дроблення і різання негабаритного металобрухту і пакування дрібного; дроблення вапняку до 50-150 мм; сортування чушкового чавуну за марками, класами і категоріями. Крім чавуну в шихті використовують обрізки металу, брак лиття, металобрухт. Підготовлену шихту з доданням розкиснювачів і легуючих добавок завантажують в піч. Після прогріву шихти (твердої її частини) в піч заливають чавун і починається процес плавки. Однією з основних характеристик мартенівської печі є садка — маса металевої частини шихти, що завантажується в піч.

В основі процесу мартенівської плавки лежать окисні процеси, в результаті яких з металічної шихти одержують рідку сталь заданого складу. На відміну від конверторів у мартенівських печах плавка йде за рахунок тепла полум'я, що утворюється при горінні в робочому просторі печі суміші доменного і коксового газів. Для утворення в печі високих температур (1800—1850 оС) і економії палива газ і повітря перед подачею в піч підігрівають теплом продуктів горіння в регенераторах до температури 1200—1300 °C. При попаданні в робочий простір печі газ стикається з повітрям і загоряється. Під дією цього тепла шихта нагрівається і плавиться. Водночас з розплавленням металу відбувається окиснення його основних компонентів. Основним окиснювачем є кисень повітря, який засмоктується в робочий простір печі з атмосфери. Залізо шихти при окисненні переходить в оксид заліза (FeO), а домішки в відповідні оксиди — кремнезем (SiO2), оксид марганцю (MnO), оксид вуглецю (СО) і ін. Оксид вуглецю (СО) видаляється з димовими газами, а інші переходять в шлак, що накопичується на поверхні металу. Перемішування металу при виділенні бульбашок СО сприяє окисненню домішок. Коли метал покриється шаром шлаку, безпосереднє окиснення домішок киснем повітря стає неможливим і подальше окиснення протікає за рахунок оксиду заліза, що розчинений в металі. У готової сталі оксид заліза (FeO) — шкідлива домішка, але під час плавки його присутність корисна, тому що він — єдине джерело кисню для вигоряння домішок:

- 2FeO + Si → 2 Fe + SiO2,

- FeO + Mn → Fe + MnO,

- FeO + C → Fe + CO.

Додання в шихту флюсів (вапна або вапняку) сприяє видаленню з металу сірки і фосфору. В ряді випадків для розрідження шлаку вводять боксити і плавиковий шпат. Для інтенсивності плавки використовують кисень, що не тільки скорочує тривалість плавки, але й витрату палива. Інтенсивність окиснення можна підвищити завантаженням в піч залізної руди. Додання руди ефективне тому, що водночас з очищенням металу від домішок відбувається відновлення заліза з оксидів руди. Залізо, що утворилося, розчинюється в металі і підвищує вихід готової продукції. Сірка і фосфор, що знаходяться в руді, при плавці не видаляються, тому що їх сполуки P2O5 і FeS добре розчиняються в сталі. Для їх видалення в шихту вводять флюс — вапняк, який при нагріванні розкладається:

- СаСО3 → СаО + СО2.

Вапно (СаО), що входить до складу шлаку, хімічно зв'язується з фосфором і переводить його в шлак [P2O5(CaO)4]. При цьому частково видаляється й сірка.

Шлак, що утворився при плавці, зливають. Під час плавки беруть проби металу для визначення його хімічного складу і доведення цього складу до заданого. Коли метал доведений до заданого складу, в нього вводять розкиснювачі (в основному феросплави) щоб відібрати кисень у закису заліза, що залишився в металі. Після завантаження розкиснювачів сталь випускають з печі.

В мартенівських печах виплавляють в основному вуглецеві конструктивні сталі нормальної і підвищеної якості, а також ряд марок інструментальних і низьколегованих сталей.

Розповсюдження мартенівського способу одержання сталі

Мартенівський спосіб виробництва сталі ліквідований у всіх розвинених країнах світу ще в 1980-1990-х роках, в Китаї – у 2003 році, а Росія тільки планує повністю відмовитись від мартенівського виробництва сталі:

«Так, уже после 2016 года в России должно полностью исчезнуть мартеновское производство стали».[1]

На сьогодні такий спосіб є малоефективним як з економічної, так і з екологічної точки зору.

Зокрема, собівартість мартенівської сталі (у перерахунку на катану заготівку) на 15% вища за собівартість електросталі та конвертерної сталі (у перерахунку на литу заготівку). При виробництві мартенівської сталі обсяг викидів шкідливих речовин в атмосферу вище на 40%, а парникових газів − у два рази більше порівняно з електросталеплавильними і конвертерними способами виробництва сталі.

На 2010 р. частка мартенівської сталі становить лише 3,6% світового виробництва сталі та припадає в основному на Росію (40%) і Україну (46%), тобто дві країни в сукупності виробляють практично 86% світового обсягу мартенівської сталі. У Росії заміна мартенівського виробництва відбувається досить інтенсивно (за 15 років частка мартенівської сталі скоротилася з 50 до 22%). В Україні цей процес відбувається повільно і частка мартенівського виробництва донедавна (2010) становила 40%. За кілька наступних років Україна просунулась в процесі закриття мартенівських печей і заміну їх на інші альтернативні агрегати. 2011 року закрито мартенівський цех ВАТ «Азовсталь» [2], 2012 року — на металургійних заводах Донецька[3] та Дніпропетровська[4], 2015 року — на комбінаті ВАТ «ММК ім. Ілліча»[5].

Виробництво сталі в мартенівських печах існує на металургійних комбінатах ПАТ «АМКР», ВАТ «Запоріжсталь», а також на Макіївському.

Література

- Смирнов В. О., Білецький В. С. Фізичні та хімічні основи виробництва. — Донецьк: Східний видавничий дім, 2005. ISBN 966-7804-90-9

- В.П.Мовчан, М.М.Бережний. Основи металургії. Дніпропетровськ: Пороги. 2001. 336 с.

Примітки

- Прощай, мартен! - Новости ВПК.

- http://azovstal.metinvestholding.com/ua/about/structure

- http://economics.lb.ua/business/2012/04/18/146671_donetske_ostanovili_posledniy.html

- http://economics.lb.ua/business/2012/11/15/178983_dnepropetrovske_ostanovili.html

- http://ukr.lb.ua/news/2015/05/26/306202_mariupoli_zakrili_ostanniy_marten.html