Оброблення металу тиском

Обро́блення мета́лу ти́ском — сукупність технологічних процесів, внаслідок яких відбувається пластичне деформування або поділ металу на частини без утворення стружки[1].

Тиском обробляють близько 90% сталей та 55% кольорових металів і сплавів.

Основні поняття

При цьому виді обробки використовують властивість металу — пластичність (здатність під дією прикладених сил змінювати форму без руйнування) в холодному або у гарячому стані. Найпоширеніший механізм пластичної деформації — ковзання, зсув однієї частини тіла відносно іншої під дією дотичних напружень. Обробка металів тиском — один з найпоширеніших, найпродуктивніших і найдешевших методів виготовлення заготовок (деталей) різної маси та розмірів з металів та сплавів.

Не всі метали однаково пластичні і в різній мірі піддаються обробленню тиском. Такі метали як мідь, алюміній, свинець, титану мають добру пластичність, а, отже, легко піддаються обробці тиском. Сталь пластична у меншій мірі, і тому, щоб підвищити її пластичність і полегшити обробку тиском, застосовують нагрівання.

Холодне деформування відбувається за температур, нижчих від температури рекристалізації, тому воно супроводжується видовженням зерен, збільшенням насичення дефектів, що підвищує міцність, пружність та твердість металу (явище наклепу). Холодне деформування сприяє підвищенню якості поверхні та міцності металу. Наклеп металу не завжди є корисним, бо твердий і міцний метал важко піддається обробці різанням. Для полегшення подальшої обробки металу наклеп усувають шляхом відпалювання. В результаті відпалювання міцність і твердість поверхневого шару металу знижується, що важливо для подальшої обробки металу.

Гаряча обробка металів тиском має ряд позитивних якостей: складові частини металу розподіляються рівномірніше, ніж до обробки; зменшуються розміри зерен, що призводить до поліпшення механічних властивостей; метал стає щільнішим. Сталь, оброблена тиском, має волокнисту будову. Механічні властивості такої сталі вздовж волокон кращі, ніж властивості сталі упоперек волокон. Це пояснюється тим, що при обробці тиском волокна перерозподіляються відповідно до форми деталі.

Класифікація

Процес обробки тиском переслідує дві основні мети: отримання виробів складної конфігурації із заготовок найпростіших форм; поліпшення структури й фізико-механічних властивостей металів і сплавів. Обробленню тиском піддають тільки ковкі матеріали, що володіють певною пластичністю. Крихкі метали і сплави, такі як чавун, марганець, тверді сплави й ін. тиском не обробляють. Оскільки пластичність металів і сплавів неоднакова, то одні з них обробляються в холодному, а інші в гарячому стані. Наприклад, свинець, олово, алюміній, мідь, цинк і деякі інші метали, що володіють високою пластичністю, обробляються без попереднього нагрівання. Що стосується сталі, то для підвищення пластичності її в більшості випадків попередньо нагрівають до певної температури.

Для отримання деталей та заготовок метали обробляють тиском наступними способами:

- вальцювання — це обробка металу тиском, за якої заготовка обтискується обертовими валками прокатного стану;

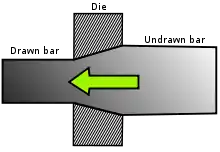

- волочіння — це процес протягування заготовок крізь отвір, що поступово звужується;

- пресування (екструзія) — витискання металу із замкненого об'єму крізь калібрувальний отвір;

- кування — це оброблення металу тиском місцевого прикладення деформуючих ударних навантажень за допомогою універсального підкладного інструмента або бойків із вільним переміщенням металу у всіх напрямах[1];

- штампування — це спосіб отримання заготовок за допомогою штампів[1].

Див. також

Примітки

- ДСТУ 2263 Операції кування та штампування металу. Терміни та визначення.

Джерела

- Попович В. В. Технологія конструкційних матеріалів і матеріалознавство: [підручник для студ. вищ. навч. закл.] / В. В. Попович, В. В. Попович. — Львів: Світ, 2006. — 624 с. — ISBN 966-603-452-2.

- Матеріалознавство і технологія конструкційних матеріалів / [навч. посібник для учнів проф. навч. зал.] /Хільчевський В. В., Кондратюк С. Є., Степаненко В. О., Лопатько К. Г. К.: Либідь, 2002. — 328 с. — ISBN 966-06-0247-2