Пресування металу

Пресува́ння мета́лу — спосіб обробки тиском, який полягає у видавлюванні (екструдуванні) металу із замкнутої порожнини (контейнера) через отвір матриці, форма і розміри якого визначають переріз пресованого профілю.

.png.webp)

.png.webp)

Загальний опис

Пресування – процес, при якому нагріту заготовку, укладену в замкнуту форму, видавлюють через отвір меншого перетину. Пресуванням можна отримати складні профілі різного перетину. Вихідним матеріалом для пресування сталевих профілів служать прокатні заготовки, для виробів з кольорових металів і їх сплавів – злитки. При пресуванні створюється високий гідростатичний тиск, внаслідок чого значно підвищується пластичність металу.

Вироби, виготовлені пресуванням, у багато разів перевершують за точністю розміри виробів, отриманих вальцюванням. Процес пресування здійснюється двома методами: прямим і зворотним. При прямому методі нагріту до певної температури заготовку поміщають у замкнуту порожнину контейнера. Тиск пресу передається на заготовку пуансоном через прес-шайбу. Таким чином, метал видавлюється через отвір матриці, яка укріплена в матриці-тримачі.

При зворотному методі пресування контейнер замкнений з одного кінця натискною шайбою, а тиск пресу на заготовку здійснюється через пуансон і матрицю. Таким чином, метал тече назустріч руху матриці з пуансоном.

Метод прямого пресування більш поширений, ніж зворотний. Він продуктивніший, і виріб має при цьому поверхню кращої якості, а тому в багатьох випадках може конкурувати з прокатуванням. Пресуванням отримують прутки різного профілю й труби. Для отримання прутків частіше користуються зворотним методом пресування.

Пресуванням можна обробляти матеріали, що не піддаються обробці іншими способами (вальцюванням, куванням, волочінням).

Основні відмінності методів пресування металу:

- пряме пресування металу (напрям руху металу збігається з напрямом руху прес-шайби);

- зворотне пресування (метал тече назустріч руху матриці, яка виконує також функції прес-шайби).

Пряме пресування

При прямому пресуванні прес-шайба передає тиск на заготовку, що знаходиться в контейнері. При цьому метал заготовки видавлюється в отвір матриці, закріпленої в матрицетримачі, і утворює профіль. Швидкість витікання профілю в стільки разів перевищує швидкість руху прес-штемпеля (швидкість пресування), у скільки разів площа перетину порожнини контейнера більша за площу отвору в матриці. Відношення згаданих площ називається коефіцієнтом витяжки. При пресуванні труби з прямим закінченням метал заготовки видавлюється в кільцевий зазор між матрицею і голкою, утворюючи трубу заданої конфігурації. У цьому випадку заготовка переміщається не лише відносно контейнера, але й відносно голки.

При прямому пресуванні внаслідок тертя металу об поверхню контейнера периферійні шари заготовки випробовують значно вищі зсувні деформації, ніж центральні шари. Нерівномірність деформації приводить до відмінності структури і властивостей по перерізу виробу; особливо помітно це при пресуванні прутків великого діаметра.

Це найбільш поширений метод пресування.

Зворотне пресування

При зворотньому пресуванні силовий вплив на заготовку здійснюється через контейнер, який одержує рух у напрямку, вказаному стрілкою, через укорочений прес-штемпель, що замикає контейнер. З іншого боку контейнер замикається подовженим матрицетримача, в якому закріплена матриця. При переміщенні контейнера разом з ним переміщується заготовка, і метал видавлюється в канал матриці, утворюючи профіль.

При зворотньому пресуванні тертя металу об поверхню контейнера відсутнє, унаслідок чого нерівномірність структури і властивостей по перерізу виробу значно менша. Крім того, при зворотньому пресуванні необхідні значно менші зусилля, завдяки чому потрібні менші температури нагріву і можливе підвищення швидкості процесу.

Пресування порожнистих профілів

Щоб виготовити порожнистий виріб (трубу) при прямому пресуванні до прес-шайби прикріпляють сталеву голку. Під час робочого руху прес-шайби метал заготовки витісняється в порожнину між матрицею і голкою, утворюючи трубу. При зворотному пресуванні роль елементу, що формує отвір виконує пуансон. Щоб зменшити тертя, на поверхню заготовки та прес-форми наносять мастила (графітову пасту, рідке скло тощо).

.png.webp) Отримання трубчастого профілю прямим пресуванням

Отримання трубчастого профілю прямим пресуванням.png.webp) Отримання трубчастого профілю зворотним пресуванням

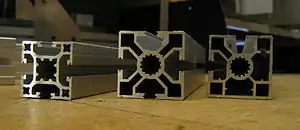

Отримання трубчастого профілю зворотним пресуванням Профілі з алюмінієвого матеріалу, отримані методом пресування

Профілі з алюмінієвого матеріалу, отримані методом пресування

Пресування металів здійснюється як з попереднім нагріванням заготовки та інструменту, так і без нього. Холодне пресування (тобто без попереднього нагрівання) використовують при обробці легкодеформованих металів (олова, свинцю, чистого алюмінію). Холодне гідростатичне пресування (гідроекструзія) унаслідок достатньо високого тиску і відсутності тертя заготовки об поверхню контейнера дозволяє обробляти і інші метали і сплави (дюралюміній, мідні сплави, сталі). Гарячим пресуванням отримують вироби з різних металів і сплавів: алюмінієвих, титанових, мідних, нікелевих, а також тугоплавких металів. Найвищі температури нагрівання заготовок (до 1600—1800 °С) використовують при пресуванні вольфраму та молібдену.

Див. також

Джерела

- Попович В. В. Технологія конструкційних матеріалів і матеріалознавство: [підручник для студ. вищ. навч. закл.] / В. В. Попович, В. В. Попович. — Львів: Світ, 2006. — 624 с. — ISBN 966-603-452-2.

- Матеріалознавство і технологія конструкційних матеріалів / [навч. посібник для учнів проф. навч. зал.] /Хільчевський В. В., Кондратюк С. Є., Степаненко В. О., Лопатько К. Г. К.: Либідь, 2002. — 328 с. — ISBN 966-06-0247-2

- Бучинський М.Я., Горик О.В., Чернявський А.М., Яхін С.В. ОСНОВИ ТВОРЕННЯ МАШИН / [За редакцією О.В. Горика, доктора технічних наук, професора, заслуженого працівника народної освіти України]. – Харків : Вид-во «НТМТ», 2017. — 448 с. : 52 іл. ISBN 978-966-2989-39-7