Подрібнення корисних копалин

Подрібнення корисних копалин (англ. grinding, disintegration, crushing, comminution; нім. Zerkleinerung f, Mahlung f, Aufmahlung f, Pochen n) — технологічна операція зменшення розмірів частинок (як правило — менше 3(5) мм). П. — результат дії подрібнювання.

Подрібнення корисних копалин — енергоємна технологічна операція. На восьми фабриках Південного (ПГЗК), Центрального (ЦГЗК), Новокріворізького (НКГЗК), Інгулецького (ІнГЗК), Північного (ПІВГЗК), Полтавського (ПГЗК), Михайлівського (МІХГЗК), Стойленського (СТГЗК), гірничо-збагачувальних комбінатів на кульове подрібнення витрачається за рік близько 4,3 млрд кВт•год електроенергії і 300 тис. т мелючих тіл. У витратах на подрібнення енергія і кулі складають близько 70 %, а в цілому в собівартості збагачення — до 50-60 %.

Класифікація

Розрізняють:

- крупне подрібнення — до максимальної крупності продукту 3–0,83 мм;

- середнє подрібнення — до 0,6 мм (75 % класу –0,074 мм);

- тонке подрібнення — при максимальному зерні 0,15 мм;

- надтонке подрібнення (наноподрібнення) — до крупності десятків нанометрів.

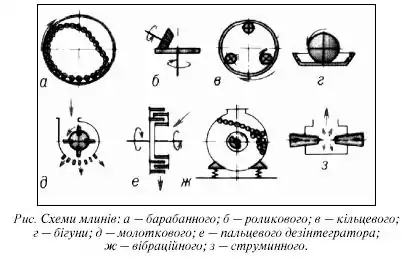

Наведений поділ є умовним. Крім того, в залежності від характеру середовища, в якому здійснюють операцію, розрізняють мокре й сухе подрібнення. Його здійснюють методами роздавлювання, розколювання, зламу, зрізання і стирання. За способом реалізації розрізнюють подрібнення механічне (в тому числі з молольними тілами), пневмомеханічне і аеродинамічне в струминних апаратах без молольних тіл. Механічне подрібнення реалізують в барабанному млині, кульовому, стержневому, галечному, рудно-галечному, рудного самоподрібнення, барабанно-роликовому, а також в роликово-кільцевому, чашковому (бігуни), дисковому (стирач — жорна).

Різновиди та технічні рішення

Пневмомеханічне і аеродинамічне П. здійснюють в струминних млинах, в яких руйнування шматків відбувається розгоном матеріалу струменем газу (повітря) і подальшим ударом об нерухому броню або взаємним ударом зустрічних потоків матеріалу. Для процесу П. найважливішими характеристиками матеріалу є міцність і подрібнюваність частинок.

Подрібнення в замкненому циклі з класифікуючим апаратом. Для підвищення продуктивності млинів і зменшення переподрібнення матеріалу П. часто здійснюють в замкненому циклі з класифікуючим апаратом. При цьому з матеріалу, що розвантажується з млина, виділяється готовий подрібнений продукт (злив), а крупний матеріал (піски) повертається до млина. Млини ефективно працюють тільки при певному ступені П., тому для отримання тонкого продукту процес П. часто ведуть в два, рідше в три прийоми (стадії). При цьому можливі різні схеми П., наприклад, при двостадійній схемі млин першої стадії може працювати у відкритому циклі, а млин другої стадії — в замкненому.

Наноподрібнення здійснюють спеціальними методами — механохімічним диспергуванням (диспергуванням у твердій фазі), механохімічним синтезом, подрібнення вибухом (наприклад, електричний вибух провідників з подальшою конденсацією продуктів вибуху в інертній атмосфері), плазмохімічне подрібнення тощо. Таким чином отримують наночастинки Al, Mg, Ti, Zr, Zn та ін. Матеріал в ультрадисперсних порошках має підвищену твердість, міцність, пластичність, підвищується межа текучості, знижується поріг холодоємності і т.і. Матеріали, отримані наноподрібненням, мають великі перспективи в машинобудуванні, металургії, електроніці та ін. галузях.

Операції класифікації в схемах подрібнення

На збагачувальних фабриках при тонкому вкрапленні корисного мінералу подрібнення застосовується для підготовки корисної копалини до операцій збагачення. Схеми подрібнення складаються з однієї або декількох стадій, кожна з яких включає операції подрібнення і класифікації. Операції класифікації застосовуються для відділення готового по крупності продукту або для розвантаження млина. У схемах подрібнення можуть бути присутні операції класифікації: попередня, перевірна в цілком або частково замкненому циклі подрібнення, контрольна зливу або пісків.

Попередня класифікація живлення стадії подрібнення застосовується з метою збільшення продуктивності млина, зменшення шламоутворення, виділення в окремий продукт первинних шламів і компонентів корисної копалини, що легко подрібнюються, при необхідності їхнього збагачення в окремому циклі. Перед першою стадією подрібнення попередня класифікація застосовується рідко, доцільність її застосування залежить від максимальної крупності зерен у живленні (не більше 8 мм) і вмісту в ньому готового продукту (не менше 15 %).

Перевірна класифікація в повністю замкнутому циклі застосовується для контролю крупності подрібненого продукту, підвищення продуктивності млина і зменшення ошламлювання продукту при подрібненні. При наявності перевірної класифікації продуктивність млина по готовому продукту зростає в зв'язку зі збільшенням у живленні вмісту крупного класу внаслідок повернення некондиційного по крупності продукту (циркулююче навантаження). На збагачувальних фабриках величина циркулюючого навантаження коливається від 50 до 700 %. При цьому між величиною циркулюючого навантаження і відносною продуктивністю млина існує певна залежність: збільшення циркулюючого навантаження приводить до збільшення відносної продуктивності максимально в два рази. За результатами досліджень для ефективної роботи млинів у цілком замкненому циклі циркулююче навантаження повинно бути не меншим 150—200 %, однак збільшення його понад 400—500 % недоцільно, оскільки продуктивність практично не збільшується. Тому в двостадійних схемах подрібнення, де млини першої стадії, як правило, не видають кінцевого продукту і можуть працювати у відкритому циклі, необхідно виконувати наступну умову: для ефективної роботи млинів першої стадії у відкритому циклі об'єм млинів другої стадії повинен бути не менш ніж у півтора-два рази більше об'єму млинів першої стадії.

Перевірна класифікація в частково замкненому циклі зустрічається лише в багатостадійних схемах подрібнення. Частково замкнений цикл має деякі технологічні особливості, що визначають умови його застосування. По-перше, при використанні частково замкненого циклу навантаження на млини другої стадії передається через піски, а не через злив, як це має місце при цілком замкненому циклі. Це означає, що в схемах з цілком замкненим циклом для повного завантаження млина другої стадії необхідно одержувати досить грубий злив класифікатора першої стадії, що не завжди можливо (наприклад, при подрібненні кристалічних руд). По-друге, при використанні частково замкненого циклу маса продукту, що надходить у другу стадію, постійна і дорівнює різниці між масами живлення млина і зливу класифікатора першої стадії. Ця особливість дозволяє легко регулювати розподіл навантаження між першою і другою стадіями подрібнення. По-третє, при частково замкненому циклі первинні шлами і компоненти корисної копалини, що подрібнюються легко, виділяються в злив класифікатора першої стадії. Відсутність шламів може несприятливо позначитися на класифікації другої стадії, тому що шлами, підвищуючи в'язкість пульпи, сприяють більш спокійній, стабільній і ефективній роботі класифікатора (наприклад, при подрібненні кристалічних руд утворюється незначна кількість вторинних шламів). По-четверте, застосування частково замкненого циклу дозволяє запобігти накопиченню і ошламлюванню самородних металів у млині. Важкі і ковкі металеві включення накопичуються в пісках класифікатора.

Контрольна класифікація зливу застосовується при необхідності одержання тонкого кінцевого продукту при одностадійному подрібненні і при необхідності стадіального збагачення корисної копалини. Недоліком схем з контрольною класифікацією зливу є збільшений фронт класифікації і нестабільний режим роботи першого класифікатора.

Контрольна класифікація пісків використовується для зниження вмісту готового продукту в пісках. Застосовується вкрай рідко, тому що мало позначається на вилученні готового продукту і продуктивності замкненого циклу (підвищення продуктивності не більше 1,5 %).

Схеми подрібнення

Класифікація схем подрібнення здійснюється за такими ознаками: — число стадій подрібнення в схемі (одно-, дво- і багатостадійні); — вид циклу подрібнення в першій стадії (відкритий, повністю замкнений, частково замкнений); — місце завантаження вихідного матеріалу (у млин або у класифікатор); — наявність або відсутність поєднаних операцій попередньої і перевірної класифікації; — наявність або відсутність операцій контрольної класифікації.

Цікаво

Мокре подрібнення запропоноване і використовувалося в Середньовіччі. Це описано Георгом Агріколою у фундаментальній праці «Про гірничу справу та металургію» (De Re Metallica, 1556 р.):

«Коли в 1512 р. ясновельможний герцог Саксонський надав в Мейссені право на все рудничні відвали благородному і мудрому чоловікові Сигізмунду Мальтітцу, батькові Йоганна, єпископа Мейссенского і його брата Генріха, той відмовився в Діппольдісвальді і Альтенберзі, в районах де видобувають олов'яну руду, від сухих товчильних машин, рідких сит і рудних млинів і винайшов пристрій, який товче товкачами з залізними головками мокру руду. Мокрою рудою ми називаємо руду, зволожену водою, що стікає в товчильний ящик».

Див. також

Література

- Мала гірнича енциклопедія : у 3 т. / за ред. В. С. Білецького. — Д. : Донбас, 2007. — Т. 2 : Л — Р. — 670 с. — ISBN 57740-0828-2.

- Смирнов В. О., Білецький В. С. Підготовчі процеси збагачення корисних копалин. [навчальний посібник]. — Донецьк: Східний видавничий дім, Донецьке відділення НТШ, 2012. — 284 с.

- Білецький В. С., Смирнов В. О. Технологія збагачення корисних копалин. — Донецьк: Східний видавничий дім. 2000.

- Дезінтеграція мінеральних ресурсів: монографія / Сокур М. І., Кіяновський М. В., Воробйов О. М., Сокур Л. М., Сокур І. М. — Кременчук: видавництво ПП Щербатих О. В., 2014—304 с.

- Сокур М. І. Рудопідготовка: дроблення, подрібнення, грохочення: монографія / Сокур М. І., Білецький В. С. Ведмідь І. А., Робота Є. М.. — Кременчук: ПП Щербатих О. В. — 2020. — 494 с.