Технологія збагачення пісків рідкісних металів

Технологія збагачення пісків рідкісних металів

Сировинна база

Важкі, або прибережні, піски – джерело добування титану, циркону, торію і рідкісноземельних металів. Основні важкі мінерали такі:

- рутил – основний мінерал для добування титану, він містить 95 – 96 % TiO2. Рутил використовують для виробництва титанового пігменту, обмазки зварювальних електродів, металічного титану, легких міцних і корозійностійких сплавів, які застосовуються в авіа-, судно- і ракетобудуванні, транспортному машинобудуванні і хімічній промисловості;

- ільменіт, що містить 45 – 65 % TiO2 , – основне джерело для виробництва губчатого титану і пігментного діоксиду титану (TiO2);

- циркон, містить приблизно 65 % ZrO2 , він має високу стійкість до хімічної корозії і корозії розплавленими металами і шлаками, низьке теплове розширення і високу теплопровідність. Циркон використовують для виробництва вогнетривких виробів і на ливарних заводах;

- монацит – рідкісноземельний фосфат, що вилучається як побічний продукт при виробництві титанового і цирконового концентратів. Монацит є основним джерелом виробництва торію і рідкісноземельних елементів, що застосовуються в металургії, електроніці, хімії, керамічній і ядерній галузях.

Густина основних рідкісноземельних мінералів становить від 4,2 т/м3 у рутилу до 5 т/м3 у монациту.

Основні методи збагачення

Дві третини використовуваних сьогодні титану, цирконію і рідкісноземельних металів вилучають з розсипів, які збагачують за гравітаційними схемами. Збагачення розсипів звичайно здійснюють в дві стадії: І стадія – первинне збагачення розсипу, ІІ стадія – доводка чорнових концентратів.

Збагачувальні установки первинного збагачення споруджують безпосередньо на місці добування пісків. При розробці розсипу драгами або землесосами збагачувальна апаратура монтується на плавучих баржах, понтонах і т.п. Доводочні фабрики для виробництва готових концентратів розташовують на березі поблизу від розсипного родовища.

Мета первинного збагачення розсипів – видалення мінералів пустої породи і одержання колективного концентрату з максимально можливим вилученням в нього всіх важких мінералів. В результаті первинного збагачення розсипів у відходи видаляють від 50 до 90 % пустої породи. Первинне збагачення розсипів здійснюється на ґвинтових і струминних сепараторах, концентраційних столах і шлюзах, в відсаджувальних машинах, а іноді у важких суспензіях.

Дезінтеґрація і грохочення пісків перед первинним збагаченням забезпечує руйнування зцементованого матеріалу і розділення його на окремі частинки, звільнення зерен цінних мінералів одне від одного і від пустої породи. Класифікація пісків по крупності звичайно здійснюється на тому ж грохоті, що й дезінтеґрація, при цьому дезінтеґрація передує класифікації. Задачею грохочення є відділення гальки та іншого крупного матеріалу, який не містить цінних мінералів, і скинення його у відвал. Таким чином, грохочення є першою операцією збагачення, яка дозволяє в два рази зменшити обсяг матеріалу перед подальшими операціями.

При первинному збагаченні на дразі (рис. 1) піски подають в дражну бочку, куди надходить вода під тиском для кращого руйнування грудок глини.

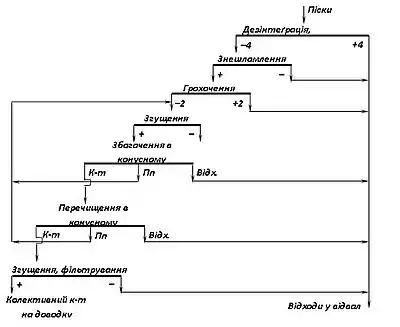

При підвищеному вмісті глини (до 40 %) застосовується тристадійна їх дезінтеґрація в скруберах, на грохотах і мийних машинах (рис 2). Дезинтеґровані піски класифікуються в гідроциклонах, злив яких направляється у відвал, а знешламлений матеріал після класифікації по зерну 2 мм надходить на збагачення в ґвинтові сепаратори (клас +2 мм) і струминні конусні сепаратори (клас –2 мм).

Чорновий концентрат надходить на магнітну сепарацію і після трьох перечисних операцій в конусних і ґвинтових сепараторах і на концентраційних столах одержують товарний продукт. При використанні даної схеми вилучення ільменіту становить близько 85 %, а вміст TiO2 в концентраті 96 – 97 %.

Титано-цирконієві піски Самотканського родовища, що перероблюються на збагачувальній фабриці Верхньодніпровського гірничо-металургійного комбінату (ВДГМК), містять до 3 % ільменіту, рутилу, лейкоксену, циркону, дистену, силіманіту, ставроліту. Основні породні мінерали – кварц (до 70 %) і глина (8 – 30 %).

Добування пісків здійснюється відкритим способом – екскаваторами. З кар’єру піски доставляють на фабрику стрічковим конвеєром. Збагачувальна фабрика складається з таких відділень: дезінтеґрації і знешламлення, гравітаційного збагачення (рис. 3) і сушильно-доводочного (рис. 4).

Дезінтеґрація і знешламлення – підготовчі процеси, що призначені для розпушення пісків, перетворення їх на пульпу і відмивки пісків від глини і шламів. Дезінтеґрація пісків здійснюється в дві стадії: перша – скрубері, друга – в коритній мийці. Для знешламлення використаються гідроциклони і струминні зумпфи.

Знешламлений матеріал подається насосами в головний корпус , де провадиться їх грохочення по зерну 2 мм. Клас +2 мм направляється у відвал, а клас –2 мм через згущувальні лійки подається на секцію п’яти- і шестиярусних конусних сепараторів.

Після збагачення на конусних сепараторах продукти розділення направляють: концентрат – на перечисну концентрацію в п’ятиярусний конусний сепаратор, відходи основної концентрації – у відвал, а промпродукт повертається в голову процесу. Після перечисної концентрації промпродукт також повертається в голову процесу, а колективний концентрат направляється на зневоднення, сушку і доводку.

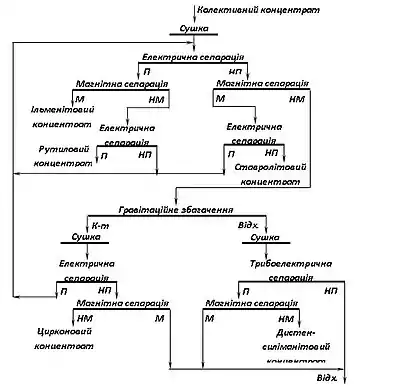

Колективний концентрат після сушки розділяють в електростатичному сепараторі на електропровідну фракцію (ільменіт і рутил) і непровідну (циркон, ставроліт, дистен, залишки ільменіту і кварц).

Подальше розділення електропровідників магнітною сепарацією дозволяє виділити в магнітну фракцію ільменітовий концентрат, а в немагнітну – рутиловий, який потім перечищається в барабанних коронно-електростатичних сепараторах.

Непровідна фракція після електростатичної сепарації направляється на магнітну сепарацію, тут в магнітній фракції концентруються ільменіт і ставроліт, а в немагнітної – циркон, дистен і кварц. Ільменіт і ставроліт розділяють електростатичною сепарацією з одержанням ставролітового концентрату (непровідна фракція).

Немагнітний продукт надходить на гравітаційне збагачення в конусних сепараторах з перечищенням концентрату на концентраційному столі, а відходів на ґвинтовому шлюзі і концентраційному столі. Доводка продуктів гравітаційного збагачення електричною, трибоелектричною і магнітною сепарацією приводить до одержання цирконового і дистен-силіманітового концентратів.

Основною товарною продукцією комбінату є концентрати: ільменітовий з вмістом TiO2 63 – 65 %, рутиловий – 92 – 95 % TiO2 , цирконовий – 62 – 65 % ZrO2 , дистен-силіманітовий – 58 % Al2O3 і ставролітовий – 48 % Al2O3.

Крім того, кварцові відходи ВДГМК також є товарним продуктом, який містить 97-98 % SiO2 . Ці відходи використовуються в ливарному виробництві (як формувальний матеріал), в скляній промисловості (виробництво технічного скла), у виробництві будівельних матеріалів і абразивних виробів.